Utilizări ale plumbului

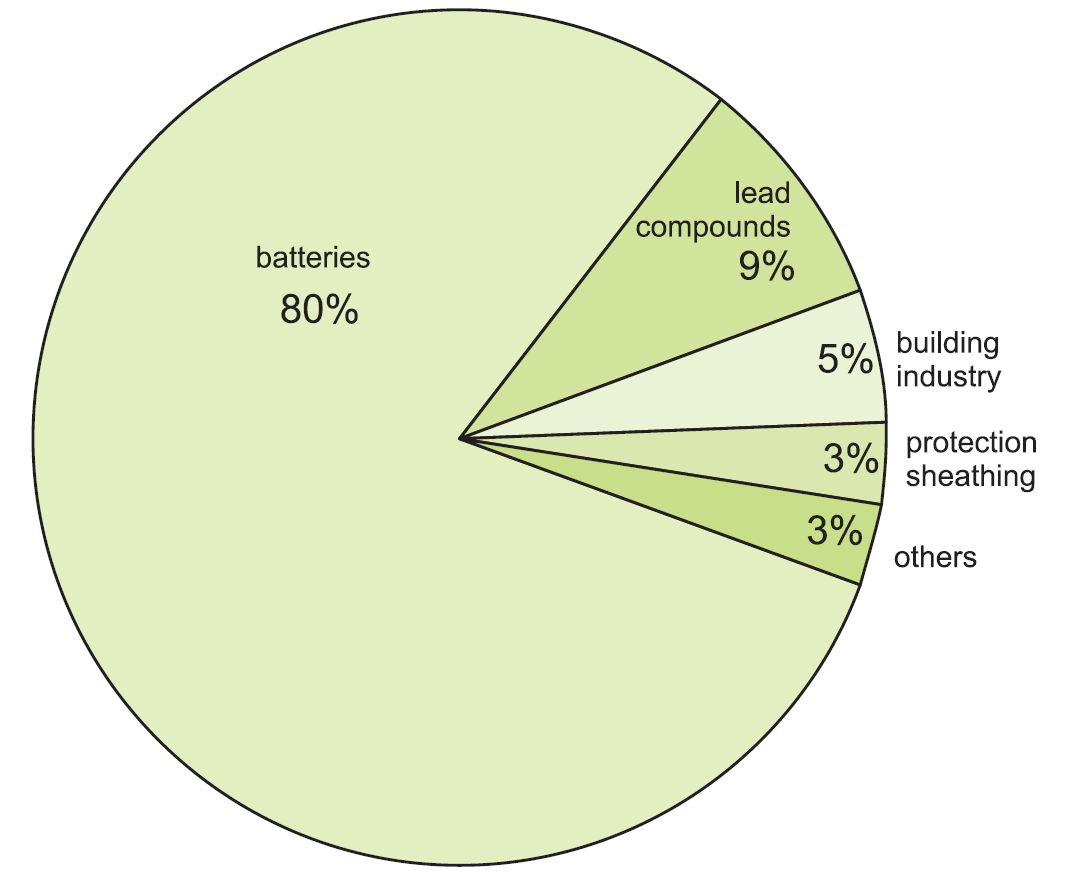

Peste 80% din tot plumbul produs ajunge în bateriile plumb-acid, cu plumb metalic ca catod și oxid de plumb(IV) ca anod. Pe lângă bateriile de pornire pentru vehiculele rutiere, acestea sunt, de asemenea, utilizate pentru vehiculele cu emisii zero și pentru vehiculele hibride, pentru energia de rezervă (de exemplu, pentru calculatoare și sisteme telefonice) și pentru stocarea energiei în aplicații de alimentare la distanță.

Figura 1 Utilizări ale plumbului.

Restul este utilizat într-o gamă largă de aplicații:

- de control al radiațiilor, fie sub formă de tablă metalică (atunci când se folosesc raze X și alte echipamente cu radiații puternice), fie sub formă de compuși de plumb în sticlă pentru a proteja de radiații (ca în tuburile de televiziune și în echipamentele medicale)

- ca și compuși de plumb adăugați la poli(cloroetena) (PVC) ca stabilizator (unde durabilitatea este importantă)

- în acoperișuri (de exemplu, pentru sclipirile de pe acoperișuri)

- tuburi și căptușeala vaselor din uzinele chimice (plumbul nu mai este utilizat pentru conductele de apă menajeră)

- protecția cablurilor electrice subterane sau subacvatice

Plumbul este, de asemenea, utilizat într-o varietate de aliaje cu oțel, alamă și aluminiu (pentru a îmbunătăți prelucrabilitatea) și cu staniu pentru lipire.

Producție anuală (Plumb primar)

Aceste cifre se referă la producția primară din minereu și nu includ producția secundară din materiale reciclate.

| Lume | 4,7 milioane de tone |

| China | 2,3 milioane de tone |

| Australia | 633 000 de tone |

| SUA. | 385 000 tone |

| Peru | 300 000 tone |

| Mexic | 240 000 tone |

| India | 130 000 tone |

Data from:

U.S. S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabricarea plumbului

Aproximativ jumătate din plumbul rafinat din lume provine din minereu de plumb, cealaltă jumătate provenind din surse secundare (resturi) de plumb. China și Australia au cele mai mari cantități de minereuri de plumb și sunt, de asemenea, cei mai mari producători primari de metal. Canada, SUA și Peru au cantități mai mici, dar semnificative de minereuri.

|

Cel mai important minereu de plumb este galena (PbS). Alte minereuri importante, cum ar fi cerrusitul (PbCO3) și anglicitul (PbSO4), pot fi considerate ca produse alterate ale galenei și se găsesc de obicei mai aproape de suprafață.

Fabricarea primară a plumbului implică trei etape:

a) concentrarea minereului

b) topirea

c) rafinarea

(a) Concentrarea minereului

Mineriile de plumb și zinc (de obicei sfalerit, ZnS) apar adesea împreună și pot conține, de asemenea, argint, cupru și aur. Minereul trebuie mai întâi să fie separat de argile și alți silicați („gangă”), după care se separă minereul de plumb și minereul de zinc.

Procesul utilizat este flotația prin spumă, o succesiune de etape, fiecare dintre acestea oferind o concentrație mai mare a minereului de plumb. Minereul, care conține gangă (care conține de obicei 3-8% plumb) este măcinat cu apă până la o dimensiune a particulelor similară cu cea a nisipului fin (<0,25 mm). Acesta este apoi amestecat cu apă și cu un agent de spumare (un detergent) și este agitat violent de aer pentru a forma o suspensie fină cu o spumă de bule în partea superioară. Procesul se realizează într-o serie de rezervoare. Deoarece mineralele de plumb și zinc sunt mai puțin ușor de umezit decât ganghea, acestea aderă la bulele de aer care sunt purtate la suprafață. Particulele de rocă se scufundă, iar minereurile de plumb și zinc sunt degresate.

Apoi se separă minereul de plumb de cel de zinc. Se adaugă o substanță chimică numită deprimant care este solubilă în apă (de exemplu, sulfat de zinc) și minereul de zinc se scufundă, iar minereul de plumb este degresat. Ulterior, se adaugă o substanță chimică, cum ar fi sulfatul de cupru(II), iar minereul de zinc plutește acum și este degresat.

Concentratul de minereu de plumb din bazinele de flotație conține acum aproximativ 50% plumb și aproximativ 0,1% argint, o cantitate relativ mică, dar valoroasă.

(b) Topirea

Fundarea este, de obicei, un proces în două etape, așa cum este descris aici, deși se folosesc, de asemenea, metode într-o singură etapă, cu consum de energie și emisii mai reduse.

După amestecarea cu calcar, minereul concentrat filtrat este prăjit în aer sau în aer îmbogățit cu oxigen pe o bandă mobilă. Cea mai mare parte a sulfurii este transformată în oxid de plumb(II):

Gazul de dioxid de sulf poate fi apoi curățat și utilizat pentru a produce acid sulfuric.

Oxidul de plumb(II) este încălzit și transformat în bulgări, un proces cunoscut sub numele de sinterizare. Bucățile (sinterul) sunt zdrobite și sortate la o dimensiune adecvată pentru a fi tratate ulterior într-un furnal, similar în construcție cu cele pentru fabricarea fierului, dar mai mic.

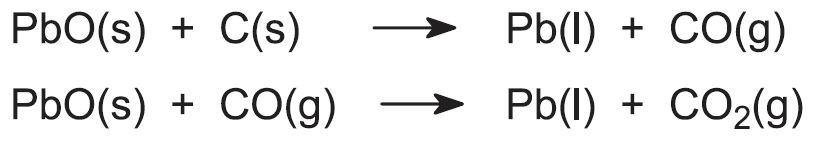

Sinterul gradat (fiecare bucată de mărimea unui pumn) este amestecat cu aproximativ 7% din masa sa în cocs și calcar. Cocsul este adăugat în două scopuri, unul ca agent de reducere și celălalt ca sursă de căldură atunci când reacționează cu aerul care, la fel ca la fabricarea fierului, este pompat în cuptor. Calcarul furnizează material pentru fluxul care conține impuritățile, zgura. Amestecul este introdus în partea superioară a furnalului, iar oxidul de plumb(ll) este redus la plumb topit. Carbonul și monoxidul de carbon, produse din cocs, sunt agenții de reducere:

Plumbul topit este preluat de la baza cuptorului și fie turnat în lingouri, de obicei de 4 tone, fie pus într-un „cazan de păstrare” care păstrează metalul topit pentru procesul de rafinare.

Produsul conține aproximativ 99,5% plumb, restul de 0,5% fiind în principal antimoniu și argint, cu cantități mai mici de alte metale, inclusiv aur. Deoarece conține argint și aur în acest stadiu, plumbul este denumit plumb de lingou.

Fundenții formează o zgură topită de oxizi metalici și silicați care plutește deasupra. Zgura conține o mare parte din zincul rămas în minereu și este tratată ulterior pentru a produce zinc metalic.

Fundarea se poate face, de asemenea, folosind o lance prin care uleiul și aerul îmbogățit cu oxigen trec cu viteză mare formând condiții turbulente. Există mai multe astfel de procese care funcționează sub denumiri precum Isasmelt, Ausmelt și Sirosmelt. Procedeul cu o singură etapă, Isasmelt, este discutat la sfârșitul acestei unități.

(c) Rafinarea

Lovitura este încălzită până la o temperatură imediat superioară punctului de topire. Cuprul solid și sulfura de cupru se ridică la suprafață și sunt îndepărtate prin degresare.

Arsenul este apoi îndepărtat prin agitarea plumbului cu un jet de aer și prin degresarea zgurii rezultate, care conține oxizi de arsenic.

Argintul este îndepărtat printr-o tehnică cunoscută sub numele de procesul Parkes. Aproximativ 2% zinc este adăugat la plumb și se formează o crustă de zinc bogată în argint care este îndepărtată. Se adaugă apoi mai mult zinc la 740 K (mp-ul său este de 693 K) și baia se răcește până la puțin peste punctul său de topire. În timpul răcirii, o crustă solidă de argint/zinc se separă, urcă la suprafață și este îndepărtată continuu.

Procesul Parkes depinde de următoarele:

- plumbul și zincul sunt aproape nemiscibile chiar deasupra punctelor lor de topire

- argintul este mult mai solubil în zinc decât în plumb

- aliajele de argint/zinc au puncte de topire mai ridicate decât zincul pur.

La 863 K, zincul este eliminat prin transferarea plumbului într-un „cazan de dezinfecție”. În acest stadiu, plumbul desprăfuit conține aproximativ 0,6% zinc și 0,0004% argint. Dezinfectarea se realizează prin distilare în vid la 860 K, când zincul se vaporizează.

În cele din urmă, toate urmele de antimoniu și zinc sunt îndepărtate prin amestecarea hidroxidului de sodiu în plumbul topit la 760 K (punctul său de topire este de 600 K). Zinatul și antimonatul de sodiu rezultate formează o peliculă la suprafața plumbului topit, care se îndepărtează prin degresare. Plumbul rafinat are o puritate de 99,99%.

Producție secundară

La nivel mondial, peste 50% din plumbul utilizat anual provine din surse reciclate. Într-adevăr, peste 90% din plumbul utilizat în SUA provine din metal reciclat.

| Lume | 5,5 milioane de tone |

| China | 1,5 milioane de tone |

| SUA. | 1.1 milion de tone |

| India | 340 000 de tone |

| Germania | 290 000 de tone |

| Mexic | 205 000 tone |

| Brazilia | 188 000 tone |

Date din:

International Lead Association, 2012.

Plumbul destinat reciclării poate fi sub formă de deșeuri metalice (de exemplu, tablă pentru acoperișuri) sau compuși de plumb, cum ar fi pastele din bateriile plumb-acid. Plumbul metalic curat poate fi topit și rafinat direct, dar compușii și aliajele de plumb necesită topire, folosind procese similare cu cele utilizate pentru minereurile de plumb.

Proces în două etape

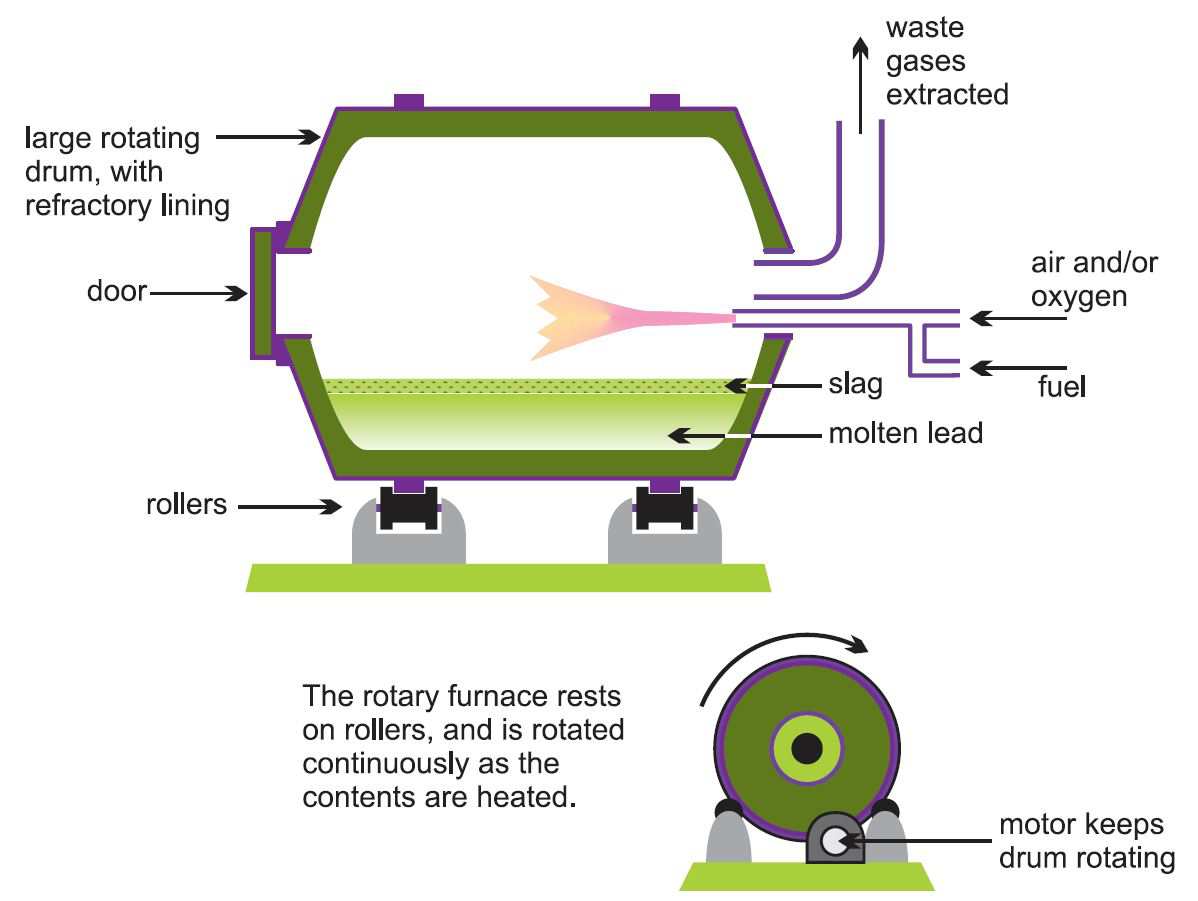

În procesul în două etape pentru producția secundară, se folosesc cuptoare rotative sau reverberatoare mai mici (figura 3), mai degrabă decât furnale înalte mai mari, deoarece astfel se asigură un control mai bun al calității plumbului. Cuptoarele rotative pot accepta plumbul în aproape orice formă și pot utiliza multe surse diferite de carbon (gaz natural, petrol și cocs) pentru reducere.

Prima etapă utilizează foarte puțin agent de reducere și, odată ce cuptorul este încălzit, orice plumb metalic se topește și poate fi extras după câteva ore. Acesta va avea o puritate ridicată, deoarece alte materiale, inclusiv compuși de plumb, rămân în zgură. Se adaugă alte deșeuri și procesul se repetă până când se acumulează suficientă zgură pentru a doua etapă.

A doua etapă presupune reducerea zgurii cu ajutorul unui agent de reducere pe bază de carbon. Carbonatul de sodiu („cenușă de sodă”) sau carbonatul de calciu este, de asemenea, adăugat ca „fondant” pentru a ajuta la formarea zgurii de impurități. Oxizii de plumb, sulfatul de plumb și orice oxizi de antimoniu sunt reduși, iar rezultatul este „plumbul antimonial”, care poate conține, de asemenea, puțin bismut și argint. Antimoniul (2-5%) conferă plumbului o rezistență mai mare.

Figura 3 Ilustrarea unui cuptor rotativ, utilizat aici în producția secundară a plumbului.

Proces într-o singură etapă

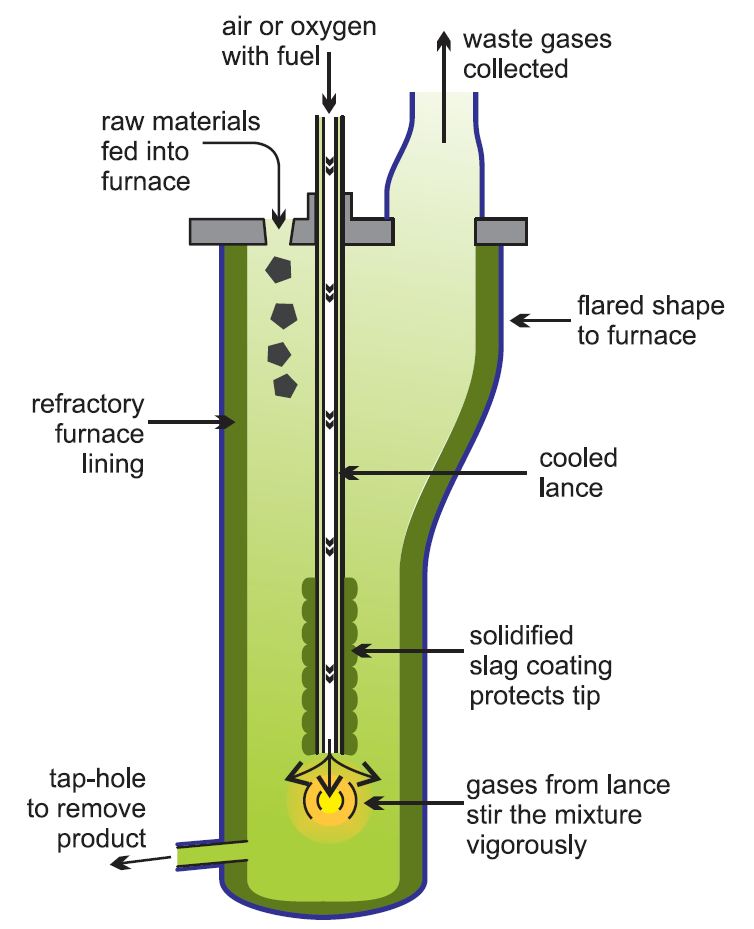

Procesul Isasmelt, figura 4, este un exemplu al uneia dintre cele mai moderne metode de producție secundară a plumbului, în care se utilizează un proces într-o singură etapă, în special pentru prelucrarea pastei de la baterii. Aceasta este introdusă într-un cuptor și topită cu ajutorul unei lance prin care se introduce un amestec de ulei și aer îmbogățit cu oxigen. Utilizarea aerului îmbogățit cu oxigen, mai degrabă decât a aerului, este mai economică, deoarece crește rata de reacție, ceea ce înseamnă că se pot folosi instalații chimice mai mici și se reduc costurile de combustibil. În plus, este mai ușor să se asigure că nu se pierd gaze, cum ar fi dioxidul de sulf, care să polueze atmosfera. La fața locului se construiesc instalații de oxigen.

Figura 4 Producerea plumbului secundar prin procedeul Isasmelt.

În următoarele 36 de ore, mai multă pastă, împreună cu cărbune ca agent de reducere, este introdusă în cuptor la aproximativ 1250 K și, la fiecare câteva ore, se extrage plumb cu o puritate de 99,9%.

Mai târziu, se adaugă fondanți și temperatura este ridicată la 1500 K. Acest lucru reduce zgura, ceea ce rezultă din nou în plumb antimonial.

Procesul Isasmelt are un randament termic mai mare, iar zgura reziduală rămasă are un conținut rezidual de plumb mai mic.

Procesul este, de asemenea, utilizat pentru producția de plumb primar.

.