Blyets anvendelse

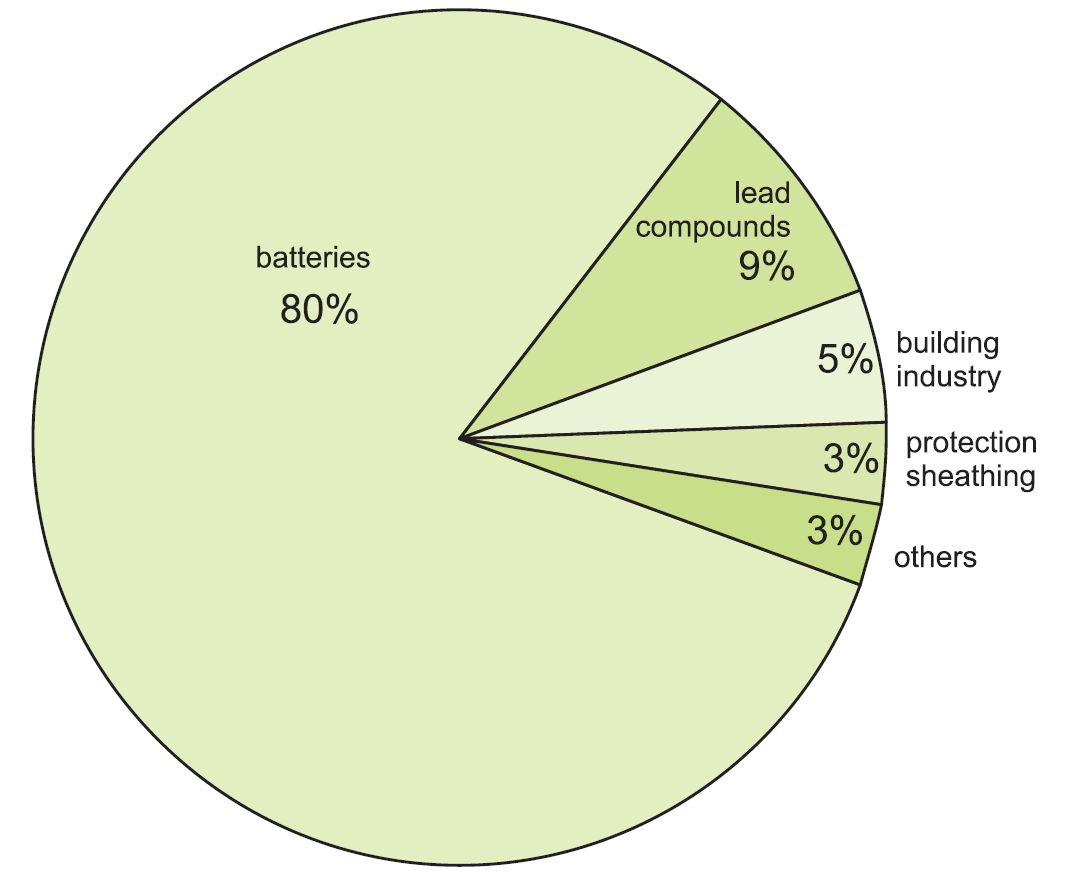

Over 80 % af alt bly, der produceres, ender i blybatterier med blymetal som katode og bly(IV)oxid som anode. Ud over startbatterier til vejkøretøjer anvendes disse også til nul-emissions- og hybridkøretøjer, til reservekraft (f.eks. til computere og telefonsystemer) og til energilagring i fjernstrømsapplikationer.

Figur 1 Anvendelsesområder for bly.

Resten anvendes til en lang række forskellige formål:

- strålescreening, enten som metalplader (ved brug af røntgenudstyr og andet kraftigt strålingsudstyr) eller som blyforbindelser i glas for at beskytte mod stråling (som i fjernsynsrør og i medicinsk udstyr)

- som blyforbindelser tilsat poly(chloroethylen) (PVC) som stabilisator (hvor holdbarhed er vigtig)

- i tagdækning (f.eks, til inddækninger på tage)

- rør og foring af beholdere i kemiske anlæg (bly anvendes ikke længere til vandrør til husholdningsbrug)

- beskyttelse af underjordiske eller undersøiske elkabler

Bly anvendes også i en række legeringer med stål, messing og aluminium (for at forbedre bearbejdeligheden) og med tin til lodning.

Årlig produktion (Primærbly)

Disse tal er for primær produktion fra malmen og omfatter ikke sekundær produktion fra genanvendt materiale.

| Verden | 4,7 mio. tons |

| Kina | 2,3 mio. tons |

| Australien | 633 000 tons |

| U.S. | 385 000 tons |

| Peru | 300 000 tons |

| Mexico | 240 000 tons |

| Indien | 130 000 tons |

Data fra:

U.S. S. Geological Survey, Mineral Commodity Summaries, 2016.

Fremstilling af bly

Omkring halvdelen af verdens raffinerede bly kommer fra blymalm, mens den anden halvdel kommer fra sekundære (skrot) blykilder. Kina og Australien har de største mængder blymalm og er også de største primære producenter af metallet. Canada, USA og Peru har mindre, men betydelige mængder af malme.

|

Den vigtigste blymalm er galena (PbS). Andre vigtige malme, såsom cerrusit (PbCO3) og anglesit (PbSO4), kan betragtes som forvitrede produkter af galena og findes normalt tættere på overfladen.

Den primære fremstilling af bly omfatter tre trin:

a) malmkoncentrering

b) smeltning

c) raffinering

(a) Malmkoncentrering

Bly- og zinkmalm (normalt sphalerit, ZnS) forekommer ofte sammen og kan også indeholde sølv, kobber og guld. Malmen skal først adskilles fra ler og andre silikater (“gangmasse”), hvorefter blymalmen og zinkmalmen adskilles.

Den anvendte proces er skumflotation, en række trin, der hver især giver en større koncentration af blymalmen. Malmen, der indeholder gangstof (som typisk indeholder 3-8 % bly), formales med vand til en partikelstørrelse svarende til fint sand (<0,25 mm). Dette blandes derefter med vand og et opskumningsmiddel (et rengøringsmiddel) og omrøres voldsomt med luft for at danne en fin suspension med et skum af bobler på toppen. Processen foregår i en række tanke. Da bly- og zinkmineralerne er mindre let fugtige end gangmaterialet, klæber de til luftboblerne, som føres op til overfladen. Stenpartiklerne synker, og bly- og zinkmalmene skummes af.

Dernæst skilles blymalmen fra zinkmalmen. Der tilsættes et kemisk stof, der kaldes et tryknedsættende middel, som er opløseligt i vand (f.eks. zinksulfat), hvorefter zinkmalmen synker og blymalmen skummes af. Senere tilsættes et kemikalie som f.eks. kobber(II)sulfat, og zinkmalmen flyder nu og skummes af.

Blymalmkoncentratet fra flotationstankene indeholder nu ca. 50 % bly og ca. 0,1 % sølv, en forholdsvis lille, men værdifuld mængde.

(b) Smeltning

Smeltning er normalt en to-trins proces som beskrevet her, selv om metoder i et enkelt trin med lavere energiforbrug og emissioner også anvendes.

Efter blanding med kalksten ristes den filtrerede koncentrerede malm i luft eller iltberiget luft på et bevægeligt bånd. Det meste af sulfidet omdannes til bly(II)oxid:

Svovldioxidgas kan derefter renses og bruges til at fremstille svovlsyre.

Bly(II)oxidet opvarmes og laves til klumper, en proces, der kaldes sintring. Klumperne (sinteren) knuses og sorteres til en passende størrelse til efterfølgende behandling i en højovn, der i sin konstruktion svarer til dem, der bruges til fremstilling af jern, men er mindre.

Den sorterede sinter (hver klump er ca. på størrelse med en knytnæve) blandes med ca. 7% af sin masse i koks og kalksten. Kokken tilsættes med to formål, dels som reduktionsmiddel og dels som varmekilde, når den reagerer med den luft, der som ved fremstilling af jern pumpes ind i ovnen. Kalkstenen giver materiale til det flusmiddel, der indeholder urenhederne, dvs. slaggen. Blandingen føres ind i toppen af højovnen, og bly(ll)oxiden reduceres til smeltet bly. Kulstof og kulmonoxid, der produceres fra koks, er reduktionsmidlerne:

Det smeltede bly tappes af fra ovnens bund og støbes enten i, typisk 4 ton store blokke eller lægges i en “holdekedel”, der holder metallet smeltet til raffineringsprocessen.

Produktet indeholder ca. 99,5 % bly, mens de resterende 0,5 % hovedsagelig er antimon og sølv med mindre mængder af andre metaller, herunder guld. Fordi det indeholder sølv og guld på dette stadium, kaldes blyet for bullionbly.

Flusserne danner en smeltet slagge af metaloxider og silikater, der flyder ovenpå. Slaggen indeholder meget af den zink, der er tilbage i malmen, og behandles senere for at fremstille metallisk zink.

Smeltning kan også ske ved hjælp af en lanse, hvorigennem olie og iltberiget luft passerer med høj hastighed og danner turbulente forhold. Der findes flere sådanne processer, der opererer under navne som Isasmelt, Ausmelt og Sirosmelt. Isasmelt-processen i ét trin behandles i slutningen af denne enhed.

(c) Raffinering

Legemet opvarmes til lige over dets smeltepunkt. Fast kobber og kobbersulfid stiger op til overfladen og skummes af.

Arsenik fjernes derefter ved at omrøre blyet med en luftblæsning og skumme den resulterende slagge, som indeholder arsenikoxider, af.

Sølv fjernes ved en teknik, der er kendt som Parkes-processen. Der tilsættes ca. 2% zink til blyet, og der dannes en sølvrig zinkskorpe, som fjernes. Der tilsættes derefter mere zink ved 740 K (dets mp er 693 K), og badet afkøles til lige over dets smeltepunkt. Under afkølingen skilles en fast sølv-/zinkskorpe, der stiger op til overfladen og fjernes løbende.

Parkes-processen afhænger af følgende:

- Bly og zink er næsten umiskelige lige over deres smeltepunkter

- Sølv er meget mere opløseligt i zink end i bly

- Sølv/zink-legeringer har højere smeltepunkter end ren zink.

Ved 863 K fjernes zinken ved at overføre blyet til en “afzineringskedel”. På dette stadium indeholder det afsilket bly ca. 0,6 % zink og 0,0004 % sølv. Dezinering sker ved vakuumdestillation ved 860 K, når zinken fordamper.

Sidst fjernes alle spor af antimon og zink ved at blande natriumhydroxid i smeltet bly ved 760 K (dets smeltepunkt er 600 K). Den resulterende natriumzinkat og antimonat danner en hud på overfladen af det smeltede bly, som skummes af. Det raffinerede bly har en renhed på 99,99 %.

Sekundær produktion

Globalt set kommer over 50 % af det bly, der anvendes årligt, fra genbrugskilder. Faktisk stammer over 90 % af det bly, der anvendes i USA, fra genanvendt metal.

| Verden | 5,5 mio. tons |

| Kina | 1,5 mio. tons |

| USA | 1.1 mio. tons |

| Indien | 340 000 tons |

| Tyskland | 290 000 tons |

| Mexico | 205 000 tons |

| Brasilien | 188 000 tons |

Data fra:

International Lead Association, 2012.

Bly til genanvendelse kan være i form af metalskrot (f.eks. tagplader) eller blyforbindelser, som f.eks. pastaer fra blybatterier. Rent metallisk bly kan smeltes og raffineres direkte, men forbindelser og blylegeringer kræver smeltning ved hjælp af processer, der svarer til dem, der anvendes til blymalm.

To-trins proces

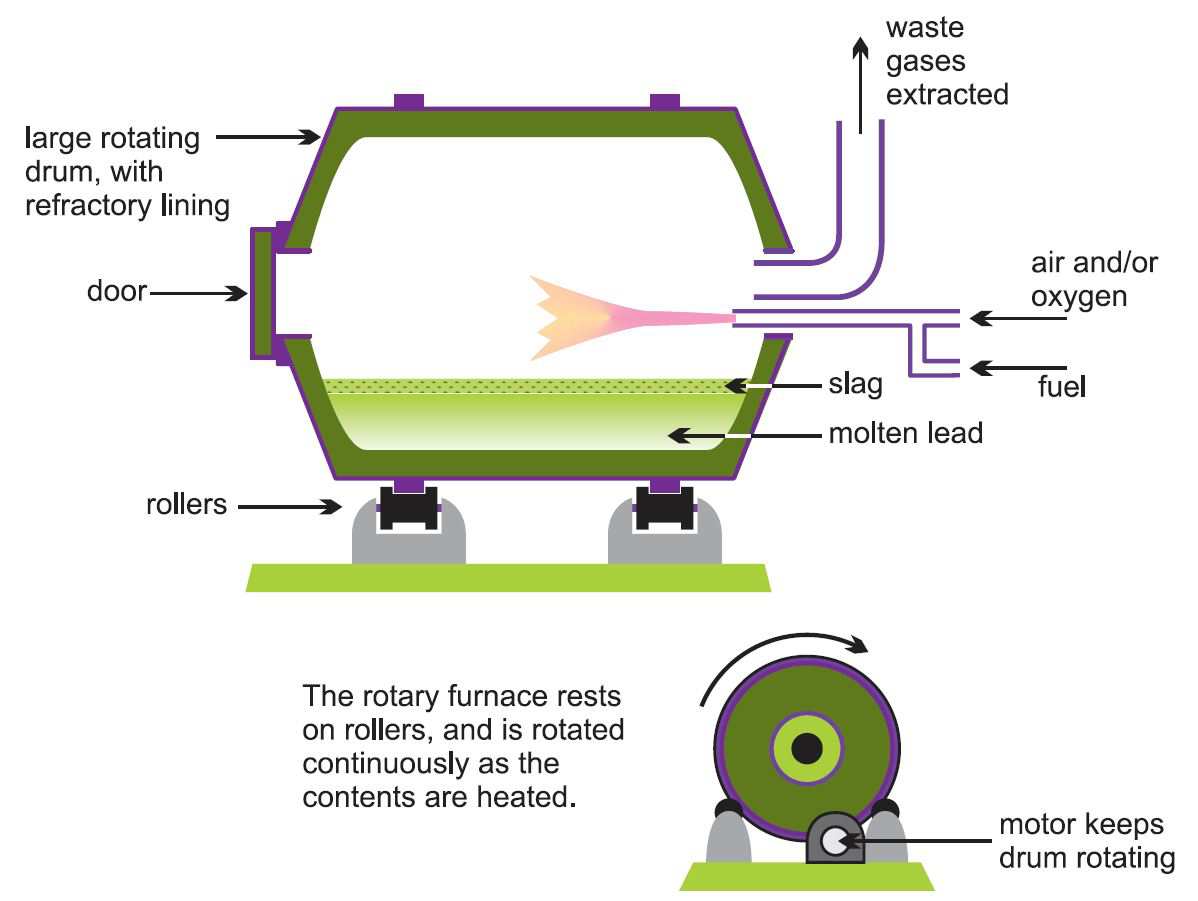

I to-trins processen til sekundær produktion anvendes mindre dreje- eller reverberatorovne (figur 3) frem for større højovne, da dette giver bedre kontrol med blyets kvalitet. Drejeovne kan modtage bly i næsten enhver form og kan anvende mange forskellige kulstofkilder (naturgas, olie og koks) til reduktion.

I det første trin bruges der meget lidt reduktionsmiddel, og når ovnen er opvarmet, smelter alt metallisk bly og kan tappes af efter nogle få timer. Dette vil have en høj renhed, da andre materialer, herunder blyforbindelser, forbliver i slaggen. Der tilsættes yderligere skrot, og processen gentages, indtil der er akkumuleret tilstrækkelig slagge til andet trin.

Det andet trin omfatter reduktion af slaggen ved hjælp af et kulstofbaseret reduktionsmiddel. Natriumkarbonat (“soda”) eller calciumkarbonat tilsættes også som “flusmiddel” for at hjælpe med at forme slaggen for urenheder. Blyoxider, blysulfat og eventuelle antimonoxider reduceres, og resultatet er “antimonbly”, som også kan indeholde noget bismuth og sølv. Antimonet (2-5%) giver blyet større styrke.

Figur 3 Illustration af en rotationsovn, der her anvendes til sekundær produktion af bly.

Entrinsproces

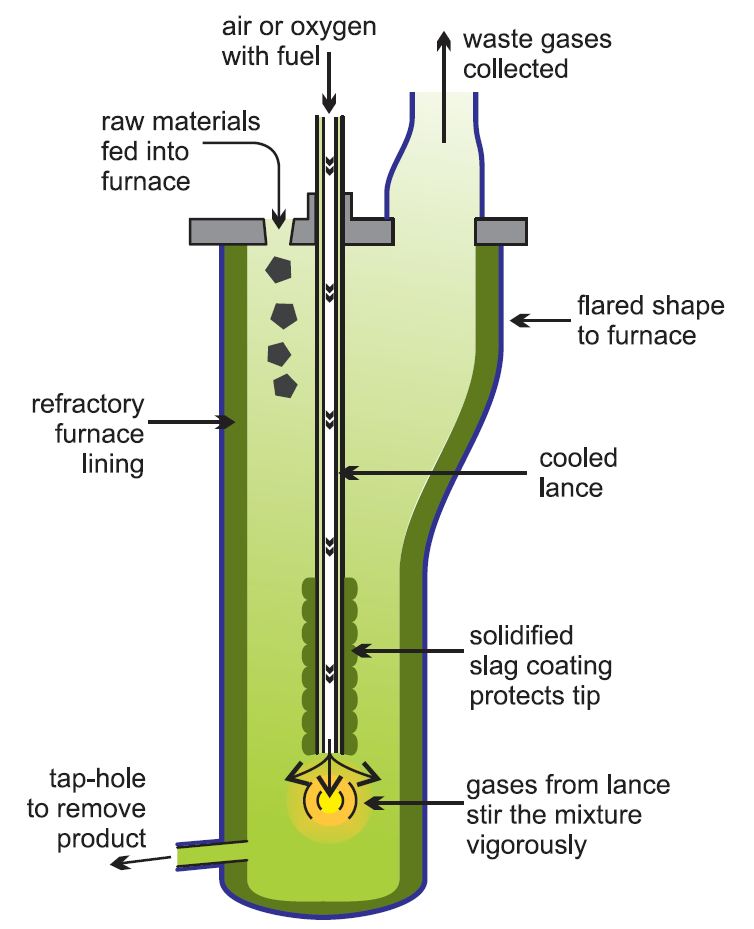

Isasmelt-processen, figur 4, er et eksempel på en af de mest moderne metoder til sekundær blyproduktion, hvor der anvendes en ettrinsproces, især til behandling af pasta fra batterier. Denne tilføres til en ovn og smeltes ved hjælp af en lanse, hvorigennem der tilføres en blanding af olie og iltberiget luft. Det er mere økonomisk at anvende iltberiget luft end luft, da dette øger reaktionshastigheden og betyder, at der kan anvendes mindre kemiske anlæg, og at brændselsomkostningerne reduceres. Det gør det desuden lettere at sikre, at der ikke går gasser som f.eks. svovldioxid tabt, som forurener atmosfæren. Der bygges iltanlæg på stedet.

Figur 4 Produktion af sekundært bly ved hjælp af Isasmelt-processen.

I de næste 36 timer tilføres mere pasta sammen med kul som reduktionsmiddel til ovnen ved ca. 1250 K, og bly med en renhed på 99,9 % aftappes med få timers mellemrum.

Sidst tilsættes flusmidler, og temperaturen hæves til 1500 K. Herved reduceres slaggen, hvilket igen resulterer i antimoniakbly.

Isasmelt-processen har højere termisk effektivitet, og den tilbageværende affaldsslagge har et lavere restblyindhold.

Processen anvendes også til primær blyproduktion.