Verwendungen von Blei

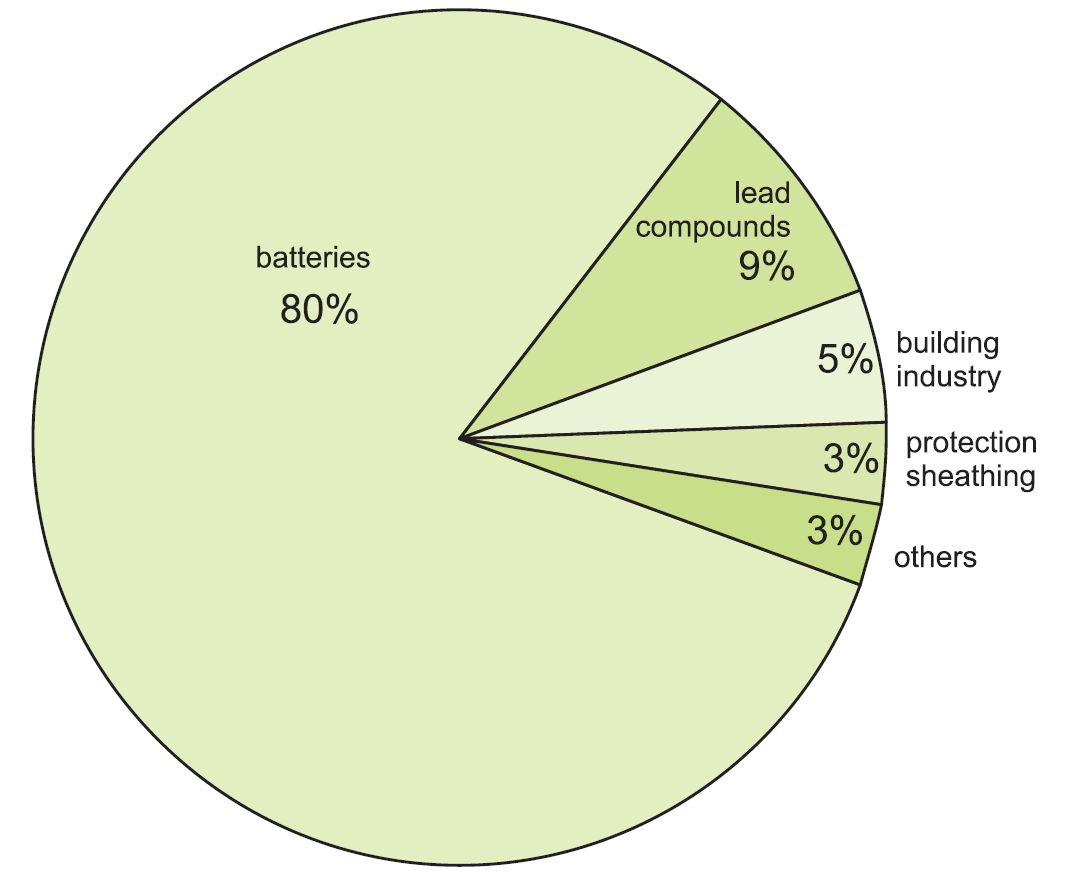

Über 80 % des gesamten produzierten Bleis landen in Blei-Säure-Batterien, mit Bleimetall als Kathode und Blei(IV)-oxid als Anode. Neben Starterbatterien für Straßenfahrzeuge werden diese auch für emissionsfreie Fahrzeuge und Hybridfahrzeuge, Notstromversorgung (z. B. für Computer und Telefonsysteme) und Energiespeicherung in Fernstromanwendungen verwendet.

Abbildung 1 Verwendungen von Blei.

Der Rest wird in einem breiten Spektrum von Anwendungen eingesetzt:

- Strahlenschutz, entweder als Metallblech (beim Einsatz von Röntgen- und anderen starken Strahlungsgeräten) oder als Bleiverbindungen in Glas zum Schutz vor Strahlung (wie in Fernsehröhren und in medizinischen Geräten)

- als Bleiverbindungen, die Poly(chlorethen) (PVC) als Stabilisator zugesetzt werden (wo die Haltbarkeit wichtig ist)

- in Bedachungen (z. B.,

- Rohre und Auskleidungen von Behältern in chemischen Anlagen (Blei wird nicht mehr für Hauswasserleitungen verwendet)

- Schutz von unterirdischen oder Unterwasser-Stromkabeln

Blei wird auch in einer Reihe von Legierungen mit Stahl, Messing und Aluminium (zur Verbesserung der Bearbeitbarkeit) und mit Zinn zum Löten verwendet.

Jahresproduktion (Primärblei)

Diese Zahlen beziehen sich auf die Primärproduktion aus dem Erz und beinhalten nicht die Sekundärproduktion aus recyceltem Material.

| Welt | 4,7 Millionen Tonnen |

| China | 2,3 Millionen Tonnen |

| Australien | 633 000 Tonnen |

| USA. | 385 000 t |

| Peru | 300 000 t |

| Mexiko | 240 000 t |

| Indien | 130 000 t |

Daten aus:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Herstellung von Blei

Ungefähr die Hälfte des raffinierten Bleis der Welt stammt aus Bleierz, die andere Hälfte aus sekundären (Schrott-)Bleiquellen. China und Australien verfügen über die größten Bleierzvorkommen und sind auch die größten Primärproduzenten des Metalls. Kanada, die USA und Peru verfügen über kleinere, aber bedeutende Mengen an Erzen.

|

Das wichtigste Bleierz ist Bleiglanz (PbS). Andere wichtige Erze, wie Cerrusit (PbCO3) und Anglesit (PbSO4), können als Verwitterungsprodukte des Bleiglanzes angesehen werden und finden sich meist näher an der Oberfläche.

Die primäre Herstellung von Blei umfasst drei Stufen:

a) Erzkonzentration

b) Verhüttung

c) Raffination

(a) Erzkonzentration

Blei- und Zinkerze (meist Sphalerit, ZnS) kommen oft zusammen vor und können auch Silber, Kupfer und Gold enthalten. Das Erz muss zunächst von Tonen und anderen Silikaten („Ganggestein“) getrennt werden, bevor das Blei- und Zinkerz abgetrennt wird.

Das Verfahren ist die Schaumflotation, eine Abfolge von Stufen, die jeweils eine höhere Konzentration des Bleierzes ergeben. Das Erz, das Ganggestein enthält (das in der Regel 3-8 % Blei enthält), wird mit Wasser auf eine Partikelgröße ähnlich der von feinem Sand (<0,25 mm) gemahlen. Anschließend wird es mit Wasser und einem Schaumbildner (einem Reinigungsmittel) gemischt und mit Luft heftig gerührt, um eine feine Suspension mit einem Schaum aus Blasen auf der Oberfläche zu bilden. Das Verfahren wird in einer Reihe von Tanks durchgeführt. Da die Blei- und Zinkminerale weniger leicht benetzt werden als der Ganggestein, bleiben sie an den Luftblasen haften, die an die Oberfläche getragen werden. Die Gesteinspartikel sinken und die Blei- und Zinkerze werden abgeschöpft.

Dann wird das Bleierz vom Zinkerz getrennt. Dazu wird eine wasserlösliche Chemikalie (z. B. Zinksulfat) zugegeben, das Zinkerz sinkt ab und das Bleierz wird abgeschöpft. Später wird eine Chemikalie wie Kupfer(II)-sulfat hinzugefügt, und das Zinkerz schwimmt nun und wird abgeschöpft.

Das Bleierzkonzentrat aus den Flotationsbecken enthält nun etwa 50 % Blei und ca. 0,1 % Silber, eine relativ geringe, aber wertvolle Menge.

(b) Schmelzen

Das Schmelzen ist in der Regel ein zweistufiger Prozess, wie er hier beschrieben wird, obwohl auch einstufige Verfahren mit geringerem Energieverbrauch und geringeren Emissionen verwendet werden.

Nach dem Mischen mit Kalkstein wird das gefilterte konzentrierte Erz an Luft oder mit Sauerstoff angereicherter Luft auf einem sich bewegenden Band geröstet. Der größte Teil des Sulfids wird in Blei(II)-oxid umgewandelt:

Schwefeldioxidgas kann dann gereinigt und zur Herstellung von Schwefelsäure verwendet werden.

Das Blei(II)-oxid wird erhitzt und zu Klumpen geformt, ein Prozess, der als Sintern bekannt ist. Die Klumpen (der Sinter) werden zerkleinert und auf eine geeignete Größe für die anschließende Behandlung in einem Hochofen sortiert, der ähnlich aufgebaut ist wie die Hochöfen für die Eisenherstellung, aber kleiner ist.

Der sortierte Sinter (jeder Klumpen ist etwa so groß wie eine Faust) wird mit etwa 7 % seiner Masse in Koks und Kalkstein gemischt. Der Koks dient zum einen als Reduktionsmittel und zum anderen als Wärmequelle, wenn er mit der Luft reagiert, die wie bei der Herstellung von Eisen in den Ofen gepumpt wird. Der Kalkstein liefert das Material für das Flussmittel, das die Verunreinigungen enthält, die Schlacke. Das Gemisch wird in den oberen Teil des Hochofens geleitet, und das Bleioxid wird zu geschmolzenem Blei reduziert. Kohlenstoff und Kohlenmonoxid, die aus dem Koks gewonnen werden, sind die Reduktionsmittel:

Das geschmolzene Blei wird vom Boden des Hochofens abgezapft und entweder in typischerweise 4-Tonnen-Barren gegossen oder in einen „Warmhaltekessel“ gegeben, der das Metall für den Raffinationsprozess flüssig hält.

Das Produkt enthält etwa 99,5 % Blei, die restlichen 0,5 % sind hauptsächlich Antimon und Silber mit kleineren Mengen anderer Metalle, einschließlich Gold. Da es in diesem Stadium Silber und Gold enthält, wird das Blei als Barrenblei bezeichnet.

Die Flussmittel bilden eine geschmolzene Schlacke aus Metalloxiden und Silikaten, die auf der Oberfläche schwimmt. Die Schlacke enthält einen Großteil des im Erz verbliebenen Zinks und wird später zur Gewinnung von metallischem Zink behandelt.

Das Schmelzen kann auch mit Hilfe einer Lanze erfolgen, durch die Öl und mit Sauerstoff angereicherte Luft mit hoher Geschwindigkeit strömen und Turbulenzen erzeugen. Es gibt mehrere solcher Verfahren, die unter Bezeichnungen wie Isasmelt, Ausmelt und Sirosmelt bekannt sind. Das einstufige Isasmelt-Verfahren wird am Ende dieser Einheit behandelt.

(c) Raffination

Das Barrenmetall wird bis knapp über seinen Schmelzpunkt erhitzt. Festes Kupfer und Kupfersulfid steigen an die Oberfläche und werden abgeschöpft.

Arsen wird dann entfernt, indem das Blei mit einem Luftstrom gerührt wird und die entstehende Schlacke, die Arsenoxide enthält, abgeschöpft wird.

Silber wird durch ein als Parkes-Prozess bekanntes Verfahren entfernt. Dem Blei werden etwa 2 % Zink zugesetzt, wodurch sich eine silberhaltige Zinkkruste bildet, die entfernt wird. Dann wird weiteres Zink bei 740 K zugegeben (sein MP liegt bei 693 K) und das Bad bis knapp über seinen Schmelzpunkt abgekühlt. Während des Abkühlens trennt sich eine feste Silber-Zink-Kruste, steigt an die Oberfläche und wird kontinuierlich entfernt.

Das Parkes-Verfahren beruht auf Folgendem:

- Blei und Zink sind knapp über ihrem Schmelzpunkt fast nicht mischbar

- Silber ist in Zink viel besser löslich als in Blei

- Silber/Zink-Legierungen haben höhere Schmelzpunkte als reines Zink.

Bei 863 K wird das Zink entfernt, indem das Blei in einen „Entzinkungskessel“ überführt wird. In diesem Stadium enthält das entsilberte Blei etwa 0,6 % Zink und 0,0004 % Silber. Die Entzinkung erfolgt durch Vakuumdestillation bei 860 K, wenn das Zink verdampft.

Schließlich werden alle Spuren von Antimon und Zink entfernt, indem Natriumhydroxid bei 760 K in geschmolzenes Blei gemischt wird (der Schmelzpunkt liegt bei 600 K). Das dabei entstehende Natriumzinkat und Antimonat bilden eine Haut auf der Oberfläche des geschmolzenen Bleis, die abgeschöpft wird. Das raffinierte Blei hat einen Reinheitsgrad von 99,99 %.

Sekundärproduktion

Weltweit stammen über 50 % des jährlich verwendeten Bleis aus recycelten Quellen. Tatsächlich stammen über 90 % des in den USA verwendeten Bleis aus recyceltem Metall.

| Welt | 5,5 Millionen Tonnen |

| China | 1,5 Millionen Tonnen |

| U.S. | 1.1 Mio. t |

| Indien | 340 000 t |

| Deutschland | 290 000 t |

| Mexiko | 205 000 Tonnen |

| Brasilien | 188 000 Tonnen |

Daten aus:

International Lead Association, 2012.

Blei für das Recycling kann in Form von Metallschrott (z. B. Dachblech) oder Bleiverbindungen, wie z. B. die Pasten von Blei-Säure-Batterien, anfallen. Reines metallisches Blei kann direkt eingeschmolzen und raffiniert werden, aber Bleiverbindungen und Bleilegierungen müssen geschmolzen werden, wobei ähnliche Verfahren wie bei Bleierzen angewandt werden.

Zweistufiges Verfahren

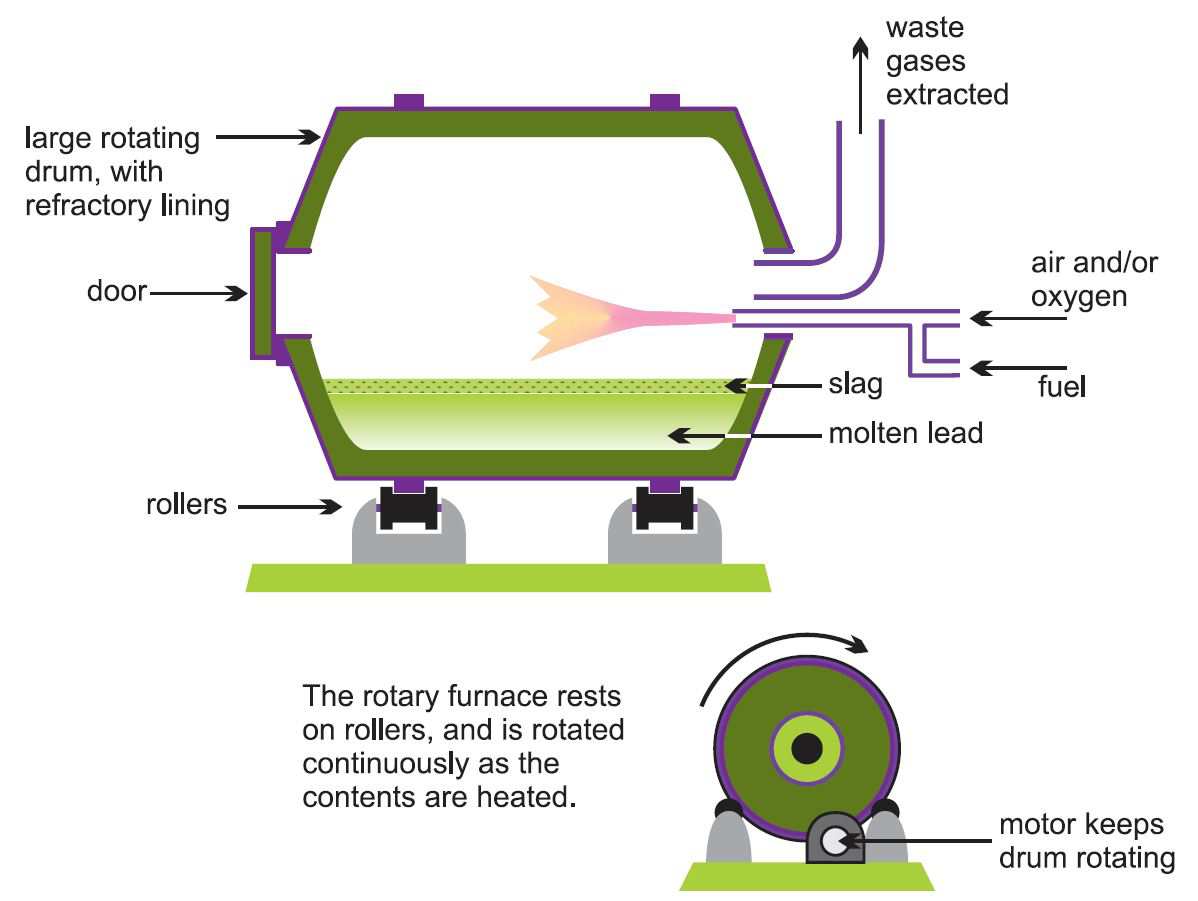

Im zweistufigen Verfahren für die Sekundärproduktion werden kleinere Dreh- oder Flammöfen (Abbildung 3) anstelle größerer Hochöfen verwendet, da sich so die Qualität des Bleis besser kontrollieren lässt. Drehrohröfen können Blei in fast jeder Form annehmen und viele verschiedene Kohlenstoffquellen (Erdgas, Öl und Koks) zur Reduktion verwenden.

In der ersten Stufe wird nur sehr wenig Reduktionsmittel verwendet, und sobald der Ofen aufgeheizt ist, schmilzt jegliches metallisches Blei und kann nach einigen Stunden abgestochen werden. Dieses hat einen hohen Reinheitsgrad, da andere Stoffe, einschließlich Bleiverbindungen, in der Schlacke verbleiben. Es wird weiterer Schrott zugegeben und der Vorgang wiederholt, bis sich genügend Schlacke für die zweite Stufe angesammelt hat.

In der zweiten Stufe wird die Schlacke mit einem Reduktionsmittel auf Kohlenstoffbasis reduziert. Natriumkarbonat („Soda“) oder Kalziumkarbonat wird ebenfalls als „Flussmittel“ hinzugefügt, um die Schlacke von Verunreinigungen zu befreien. Bleioxide, Bleisulfat und etwaige Antimonoxide werden reduziert, und das Ergebnis ist „Antimonblei“, das auch etwas Wismut und Silber enthalten kann. Das Antimon (2-5 %) verleiht dem Blei eine höhere Festigkeit.

Abbildung 3 zeigt einen Drehrohrofen, der hier bei der sekundären Bleiproduktion verwendet wird.

Einstufiges Verfahren

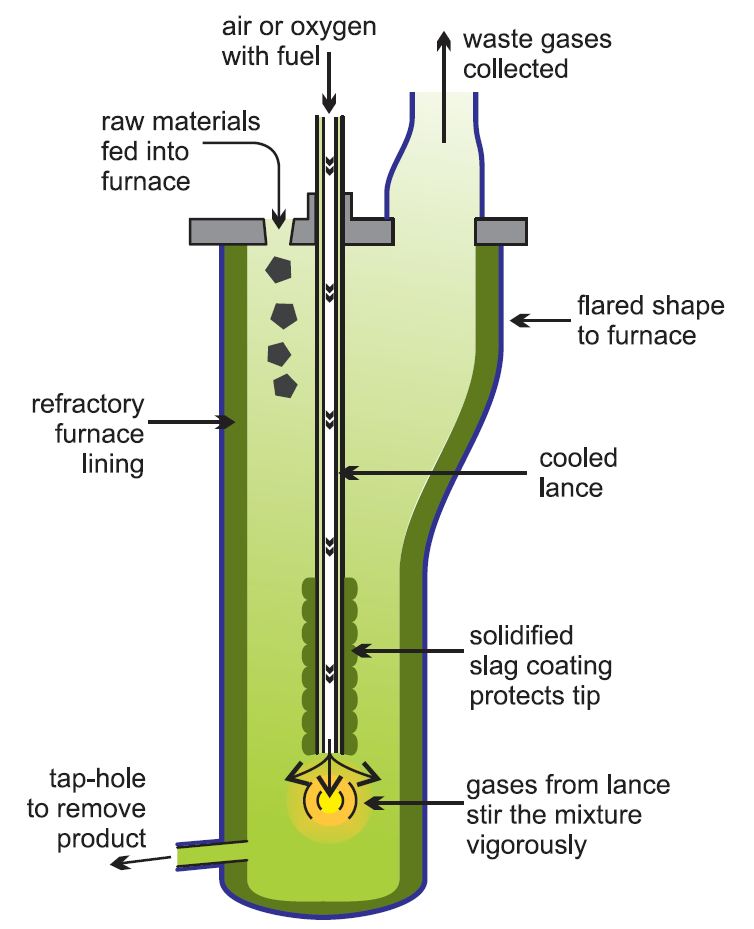

Das Isasmelt-Verfahren, Abbildung 4, ist ein Beispiel für eines der modernsten Verfahren der sekundären Bleiproduktion, bei dem ein einstufiges Verfahren verwendet wird, insbesondere für die Verarbeitung der Paste aus Batterien. Diese wird in einen Ofen geleitet und mit Hilfe einer Lanze geschmolzen, durch die ein Gemisch aus Öl und sauerstoffangereicherter Luft geleitet wird. Es ist wirtschaftlicher, sauerstoffangereicherte Luft anstelle von Luft zu verwenden, da dies die Reaktionsgeschwindigkeit erhöht und bedeutet, dass kleinere Chemieanlagen verwendet werden können und die Brennstoffkosten gesenkt werden. Außerdem lässt sich so leichter sicherstellen, dass keine Gase wie Schwefeldioxid verloren gehen und die Atmosphäre verschmutzen. Sauerstoffanlagen werden auf dem Gelände errichtet.

Abbildung 4 Die Herstellung von Sekundärblei nach dem Isasmelt-Verfahren.

In den nächsten 36 Stunden wird weitere Paste zusammen mit Kohle als Reduktionsmittel bei etwa 1250 K in den Ofen gegeben und alle paar Stunden Blei mit einer Reinheit von 99,9 % abgestochen.

Später werden Flussmittel zugegeben und die Temperatur auf 1500 K erhöht. Dadurch wird die Schlacke reduziert, was wiederum zu antimonialem Blei führt.

Das Isasmelt-Verfahren hat einen höheren thermischen Wirkungsgrad, und die verbleibende Abfallschlacke hat einen geringeren Restbleigehalt.

Das Verfahren wird auch zur primären Bleiproduktion eingesetzt.