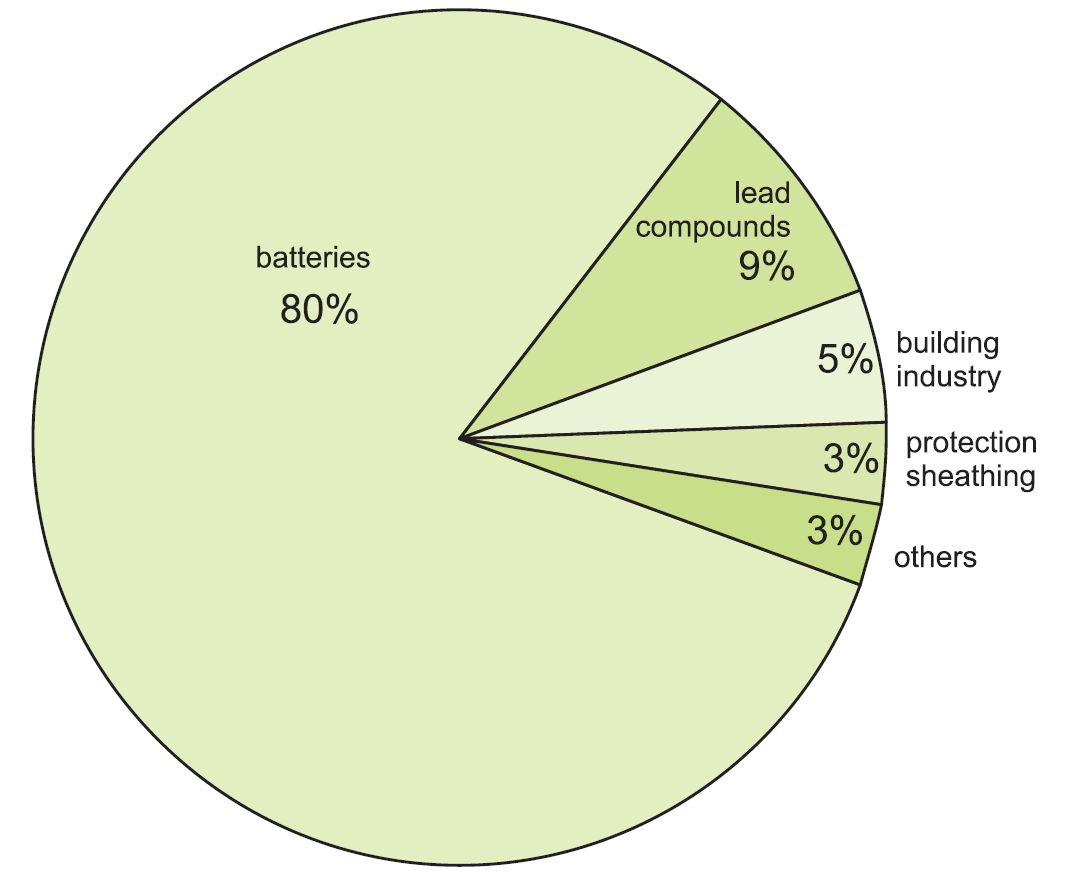

Usos de chumbo

Mais de 80% de todo o chumbo produzido acaba em baterias chumbo-ácido, com o metal de chumbo como catodo e o óxido de chumbo(IV) como ânodo. Além das baterias de arranque para veículos rodoviários, estas também são utilizadas para veículos de emissão zero e híbridos, energia de reserva (por exemplo, para computadores e sistemas telefónicos) e armazenamento de energia em aplicações de energia remota.

Figure 1 Usos do chumbo.

O resto é usado em uma ampla gama de aplicações:

- Pistagem de radiação, quer como chapa metálica (quando se usa equipamento de raios X e outros equipamentos de radiação poderosos) ou como compostos de chumbo em vidro para proteger da radiação (como em tubos de televisão e em equipamento médico)

- como compostos de chumbo adicionados ao poli(cloroeteno) (PVC) como estabilizador (onde a durabilidade é importante)

- em telhados (por exemplo, para flashes em telhados)

- tubos e revestimento de embarcações em instalações químicas (o chumbo já não é usado para canalizações de água doméstica)

- protecção de cabos eléctricos subterrâneos ou submarinos

Lead é também usado numa variedade de ligas com aço, latão e alumínio (para melhorar a maquinabilidade) e com estanho para soldadura.

Produção anual (chumbo primário)

Estes valores são para a produção primária a partir do minério e não incluem a produção secundária a partir de material reciclado.

| Mundo | 4,7 milhões de toneladas |

| China | 2,3 milhões de toneladas |

| Austrália | 633 000 toneladas |

| U.S. | 385 000 toneladas |

| Peru | 300 000 toneladas |

| México | 240 000 toneladas |

| India | 130 000 toneladas |

Dados de:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Manufacture of lead

Sobre metade do chumbo refinado do mundo vem do minério de chumbo, a outra metade vem de fontes secundárias (sucata) de chumbo. A China e a Austrália têm as maiores quantidades de minérios de chumbo e são também os maiores produtores primários do metal. Canadá, EUA e Peru têm quantidades menores mas significativas de minérios.

|

>O minério de chumbo mais importante é a galena (PbS). Outros minérios importantes, como o cerrusite (PbCO3) e anglesite (PbSO4), podem ser considerados como produtos de galena desgastados e geralmente são encontrados mais perto da superfície.

A fabricação primária de chumbo envolve três estágios:

a) concentração de minério

b) fundição

c) refinação

(a) concentração de minério

Mineres de chumbo e zinco (geralmente esfalerite, ZnS) freqüentemente ocorrem juntos e podem também conter prata, cobre e ouro. O minério tem primeiro que ser separado das argilas e outros silicatos (‘gangue’) após o qual o minério de chumbo e o minério de zinco são separados.

O processo utilizado é a flotação da espuma, uma sucessão de estágios cada um fornecendo uma maior concentração do minério de chumbo. O minério, contendo gangue (que tipicamente contém 3-8% de chumbo) é moído com água até um tamanho de partícula similar ao da areia fina (<0,25 mm). Este é então misturado com água e um agente de espuma (um detergente) e é violentamente agitado pelo ar para formar uma suspensão fina com uma espuma de bolhas na parte superior. O processo é realizado em uma série de tanques. Como os minerais de chumbo e zinco são menos facilmente molhados que a ganga, eles aderem às bolhas de ar que são transportadas para a superfície. As partículas de rocha afundam e os minérios de chumbo e zinco são desnatados.

Então o minério de chumbo é separado do minério de zinco. Um químico chamado de depressor é adicionado que é solúvel em água (por exemplo, sulfato de zinco) e o minério de zinco afunda e o minério de chumbo é desnatado. Mais tarde, um químico como o sulfato de cobre(II) é adicionado e o minério de zinco agora flutua e é desnatado.

O concentrado de chumbo dos tanques de flutuação agora contém cerca de 50% de chumbo e cerca de 0,1% de prata, uma quantidade relativamente pequena, mas valiosa.

(b) Fundição

A fundição é geralmente um processo de dois estágios como descrito aqui, embora métodos de estágio único com menor uso de energia e emissões também sejam utilizados.

Após mistura com calcário o minério concentrado filtrado é torrado em ar ou ar enriquecido com oxigênio em uma esteira móvel. A maior parte do sulfeto é convertida em óxido de chumbo(II):

Gás de dióxido de enxofre pode então ser limpo e usado para fazer ácido sulfúrico.

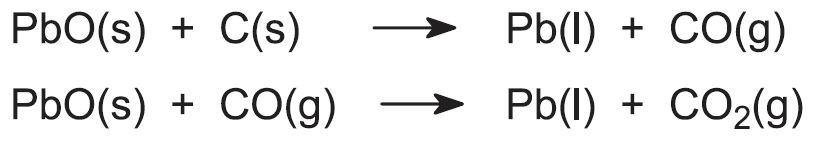

O óxido de chumbo(II) é aquecido e transformado em grumos, um processo conhecido como sinterização. Os grumos (o sinter) são triturados e classificados em tamanho adequado para tratamento posterior em um alto-forno, semelhante em construção àqueles para fazer ferro, mas menor.

O sinterizado (cada grumo aproximadamente do tamanho de um punho) é misturado com aproximadamente 7% de sua massa em coque e calcário. O coque é adicionado para duas finalidades, uma como agente redutor e outra como fonte de calor quando reage com o ar que, como na fabricação do ferro, é bombeado para o forno. O calcário fornece material para o fluxo que contém as impurezas, a escória. A mistura é introduzida no topo do alto-forno, e o óxido de chumbo é reduzido a chumbo derretido. O carbono e o monóxido de carbono, produzidos a partir do coque, são os agentes redutores:

O chumbo fundido é retirado da base do forno e ou fundido em lingotes de 4 toneladas ou colocado numa ‘chaleira de retenção’ que mantém o metal fundido para o processo de refinação.

O produto contém cerca de 99,5% de chumbo, sendo os restantes 0,5% maioritariamente antimónio e prata com quantidades menores de outros metais, incluindo o ouro. Como contém prata e ouro nesta fase, o chumbo é referido como chumbo de lingote.

Os fluxos formam uma escória fundida de óxidos e silicatos de metal que flutua por cima. A escória contém grande parte do zinco restante no minério e é tratada posteriormente para produzir zinco metálico.

A fundição também pode ser feita usando uma lança através da qual óleo e ar enriquecido com oxigênio passam em alta velocidade formando condições turbulentas. Existem vários processos deste tipo operando sob nomes como Isasmelt, Ausmelt e Sirosmelt. O processo Isasmelt é discutido no final desta unidade.

(c) Refinação

O lingote é aquecido até um pouco acima do seu ponto de fusão. Cobre sólido e sulfureto de cobre sobem à superfície e são desnatados.

Arsénico é então removido agitando o chumbo com um jacto de ar e desnatando a escória resultante que contém óxidos de arsénico.

Prata é removida por uma técnica conhecida como o processo Parkes. Aproximadamente 2% de zinco é adicionado ao chumbo e forma-se uma crosta de zinco rica em prata e é removida. Mais zinco é então adicionado a 740 K (seu mp é 693 K) e o banho é resfriado até um pouco acima de seu ponto de fusão. Durante o arrefecimento, uma crosta sólida de prata/zinco separa-se, sobe para a superfície e é removida continuamente.

O processo Parkes depende do seguinte:

- slead e zinco são quase imiscíveis logo acima dos seus pontos de fusão

- prata é muito mais solúvel em zinco do que em chumbo

- as ligas de prata/zinco têm pontos de fusão mais altos do que o zinco puro.

No 863 K o zinco é removido transferindo o chumbo para uma ‘chaleira dezincing’. Nesta fase, o chumbo desprendido contém cerca de 0,6% de zinco e 0,0004% de prata. O dezinçamento é realizado por destilação a vácuo a 860 K quando o zinco se vaporiza.

Finalmente, todos os vestígios de antimónio e zinco são removidos misturando hidróxido de sódio em chumbo fundido a 760 K (o seu ponto de fusão é 600 K). O zincate de sódio e o antimónio resultantes formam uma pele na superfície do chumbo derretido que é desnatada. O chumbo refinado é de 99,99% de pureza.

Produção secundária

Globalmente, mais de 50% do chumbo utilizado anualmente provém de fontes recicladas. De facto, mais de 90% do chumbo usado nos EUA é de metal reciclado.

| Mundo | 5,5 milhões de toneladas |

| China | 1,5 milhões de toneladas |

| U.S. | 1.1 milhão de toneladas |

| India | 340 000 toneladas |

| Alemanha | 290 000 toneladas |

| México | 205 000 toneladas |

| Brasil | 188 000 toneladas |

Dados de:

Associação Internacional de Chumbo, 2012.

Lead for recycling may be in the form of scrap metal (roofing sheet, por exemplo), or compounds of lead, such as the pastes from lead-acid batteries. O chumbo metálico limpo pode ser fundido e refinado diretamente, mas compostos e ligas de chumbo requerem fundição, usando processos similares aos usados com minérios de chumbo.

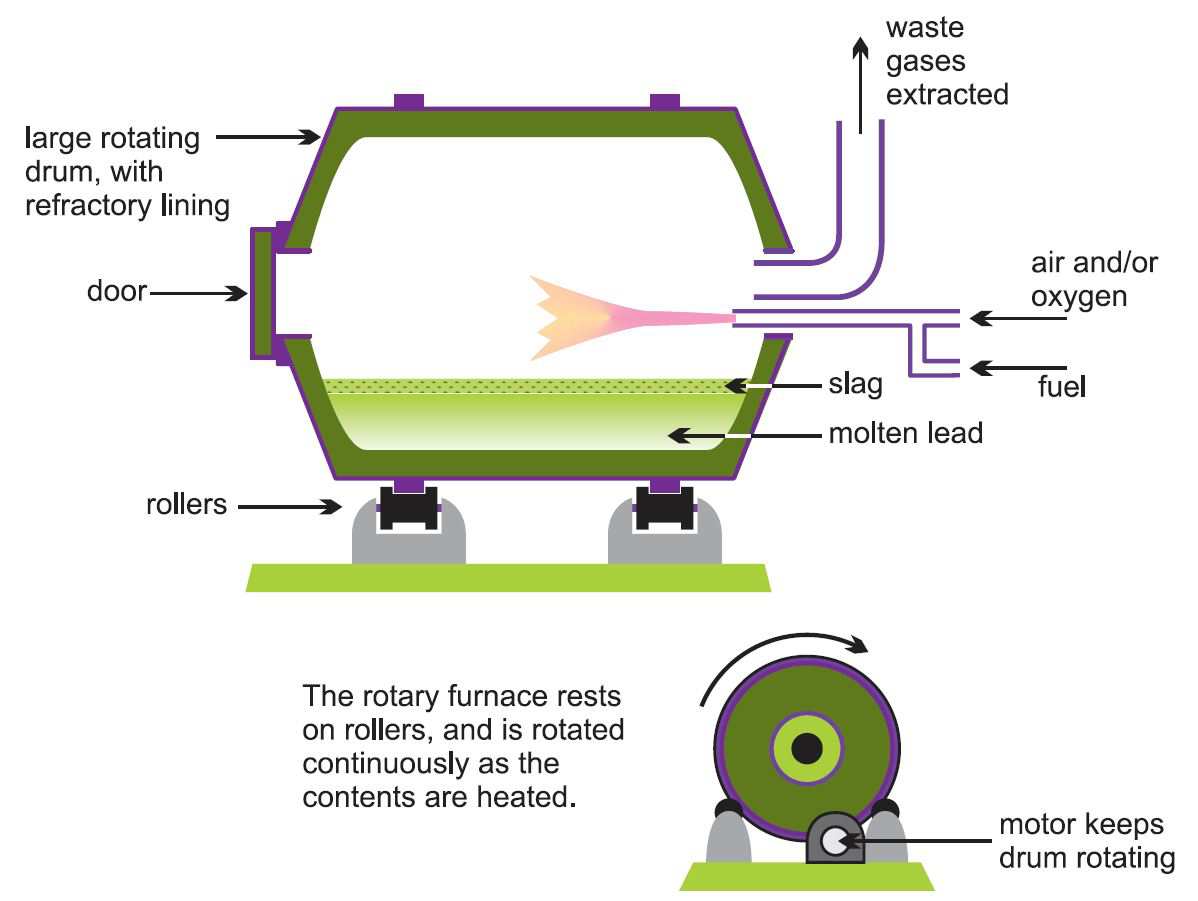

Processo em dois estágios

No processo de dois estágios para produção secundária, são usados fornos rotativos menores ou reverberatórios (Figura 3), em vez de altos-fornos maiores, pois isso proporciona melhor controle da qualidade do chumbo. Os fornos rotativos podem aceitar chumbo em quase qualquer forma e podem fazer uso de muitas fontes diferentes de carbono (gás natural, petróleo e coque) para redução.

O primeiro estágio usa muito pouco agente redutor e uma vez que o forno é aquecido, qualquer chumbo metálico derrete e pode ser retirado após algumas horas. Isto terá uma alta pureza, já que outros materiais, incluindo compostos de chumbo, permanecem na escória. Mais sucata é adicionada e o processo é repetido até que se tenha acumulado escória suficiente para o segundo estágio.

O segundo estágio envolve a redução da escória usando um agente redutor à base de carbono. Carbonato de sódio (‘carbonato de sódio’) ou carbonato de cálcio também é adicionado como um ‘fluxo’ para ajudar a formar a escória de impurezas. Óxidos de chumbo, sulfato de chumbo e quaisquer óxidos de antimónio são reduzidos, e o resultado é “chumbo antimónio”, que também pode conter algum bismuto e prata. O antimónio (2-5%) dá ao chumbo uma maior resistência.

Figure 3 Ilustrando um forno rotativo, usado aqui na produção secundária de chumbo.

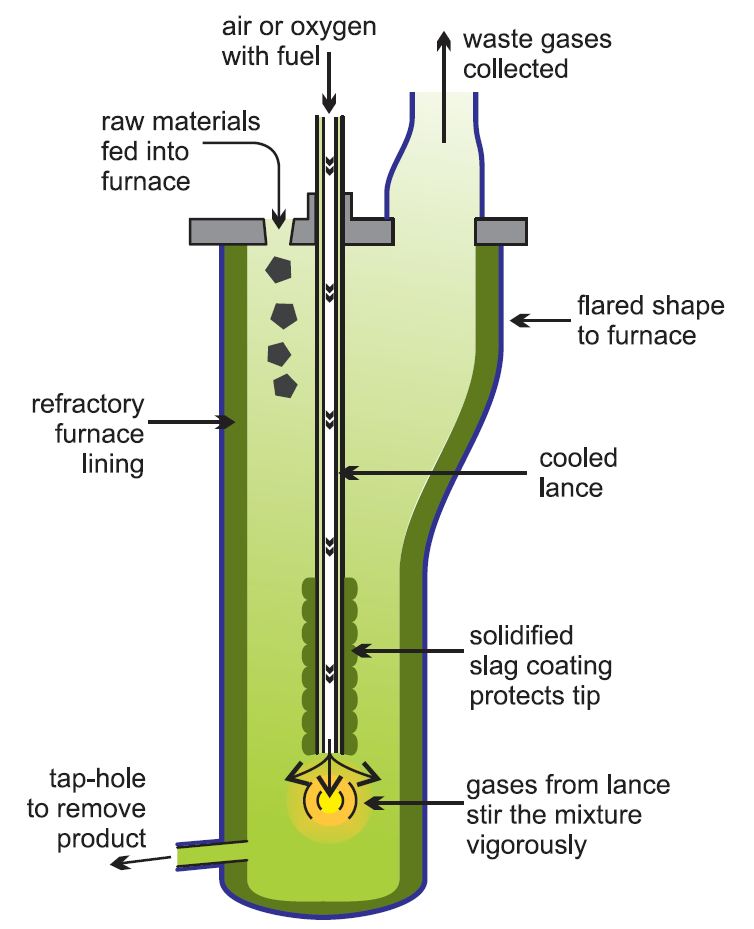

Processo de um estágio

O processo Isasmelt, Figura 4, é um exemplo de um dos métodos mais modernos de produção secundária de chumbo, no qual um processo de um estágio é usado, particularmente para processar a pasta das baterias. Este é alimentado em um forno e derretido usando uma lança através da qual uma mistura de óleo e ar enriquecido com oxigênio é alimentada. É mais econômico usar ar enriquecido com oxigênio, ao invés de ar, pois isso aumenta as taxas de reação e significa que plantas químicas menores podem ser usadas e o custo do combustível é reduzido. Além disso, é mais fácil garantir que nenhum gás, como dióxido de enxofre, se perca e polua a atmosfera. As plantas de oxigênio são construídas no local.

Figure 4 A produção de chumbo secundário usando o processo Isasmelt.

Para as próximas 36 horas mais pasta, juntamente com o carvão como agente redutor, é introduzida no forno a cerca de 1250 K e o chumbo com uma pureza de 99,9% é retirado a cada poucas horas.

Later, são adicionados fluxos e a temperatura é aumentada para 1500 K. Isto reduz a escória, o que novamente resulta em chumbo antimonial.

O processo Isasmelt tem maior eficiência térmica, e a escória residual restante tem um menor conteúdo de chumbo residual.

O processo também é usado para a produção primária de chumbo.