Zastosowanie ołowiu

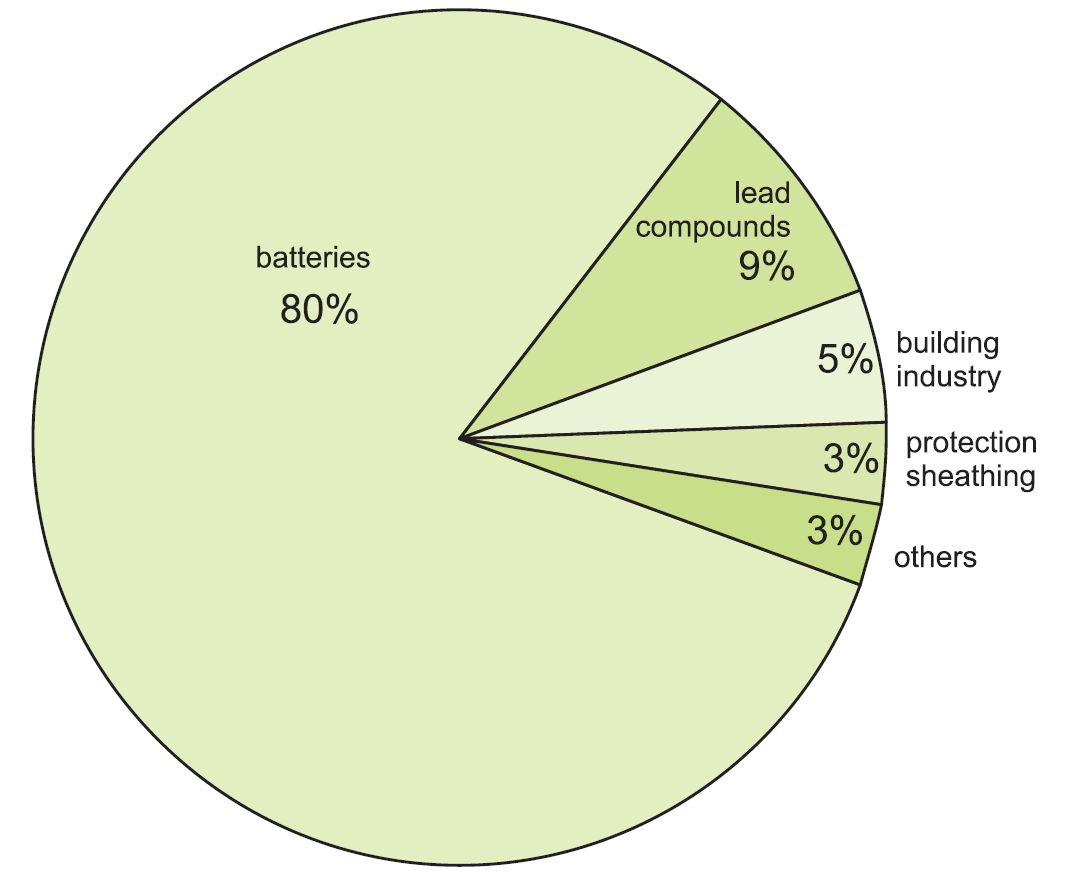

Ponad 80% całego produkowanego ołowiu trafia do akumulatorów kwasowo-ołowiowych, w których katodą jest metal ołowiany, a anodą tlenek ołowiu(IV). Oprócz akumulatorów rozruchowych dla pojazdów drogowych, są one również wykorzystywane w pojazdach o zerowej emisji i pojazdach hybrydowych, do zasilania rezerwowego (na przykład komputerów i systemów telefonicznych) oraz do przechowywania energii w zastosowaniach zdalnego zasilania.

Rysunek 1 Zastosowania ołowiu.

Reszta jest wykorzystywana w szerokim zakresie zastosowań:

- przesiewanie promieniowania, albo jako blacha (przy stosowaniu aparatury rentgenowskiej i innych urządzeń o silnym promieniowaniu), albo jako związki ołowiu w szkle w celu ochrony przed promieniowaniem (jak w lampach telewizyjnych i w sprzęcie medycznym)

- jako związki ołowiu dodawane do poli(chloroetenu) (PVC) jako stabilizator (gdzie ważna jest trwałość)

- w pokryciach dachowych (np, do obróbek blacharskich na dachach)

- rury i wykładziny zbiorników w zakładach chemicznych (ołów nie jest już stosowany w rurach do wody użytkowej)

- ochrona podziemnych lub podwodnych kabli energetycznych

Ołów jest również stosowany w różnych stopach ze stalą, mosiądzem i aluminium (w celu poprawy skrawalności) oraz z cyną do lutowania.

Roczna produkcja (Ołów pierwotny)

Powyższe dane dotyczą produkcji pierwotnej z rudy i nie obejmują produkcji wtórnej z materiałów poddanych recyklingowi.

| Świat | 4,7 mln ton |

| Chiny | 2,3 mln ton |

| Australia | 633 000 ton |

| U.S.A. | 385 000 ton |

| Peru | 300 000 ton |

| Meksyk | 240 000 ton |

| Indie | 130 000 ton |

Dane z:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Produkcja ołowiu

Około połowa światowego ołowiu rafinowanego pochodzi z rudy ołowiu, druga połowa pochodzi z wtórnych (złomowych) źródeł ołowiu. Chiny i Australia mają największe ilości rud ołowiu, a także są największymi producentami pierwotnymi tego metalu. Kanada, USA i Peru posiadają mniejsze, ale znaczące ilości rud.

|

Najważniejszą rudą ołowiu jest galena (PbS). Inne ważne rudy, takie jak cerrusyt (PbCO3) i anglesyt (PbSO4), mogą być uważane za zwietrzałe produkty galeny i są zwykle znajdowane bliżej powierzchni.

Pierwotna produkcja ołowiu obejmuje trzy etapy:

a) koncentrację rudy

b) wytapianie

c) rafinację

(a) Koncentracja rudy

Rudy ołowiu i cynku (zwykle sfaleryt, ZnS) często występują razem i mogą również zawierać srebro, miedź i złoto. Ruda musi być najpierw oddzielona od glin i innych krzemianów („skała płonna”), po czym oddzielane są ruda ołowiu i ruda cynku.

Wykorzystywanym procesem jest flotacja pianowa, następowanie po sobie etapów, z których każdy zapewnia większą koncentrację rudy ołowiu. Ruda, zawierająca skałę płonną (która zwykle zawiera 3-8% ołowiu), jest mielona wodą do wielkości cząstek zbliżonej do drobnego piasku (<0,25 mm). Następnie miesza się ją z wodą i środkiem spieniającym (detergentem) i gwałtownie miesza powietrzem, tworząc drobną zawiesinę z pianą pęcherzyków na wierzchu. Proces ten przeprowadza się w szeregu zbiorników. Ponieważ minerały ołowiu i cynku są mniej podatne na zwilżanie niż skała płonna, przylegają one do pęcherzyków powietrza, które są unoszone na powierzchnię. Cząstki skalne opadają na dno, a rudy ołowiu i cynku są odtłuszczane.

Następnie ruda ołowiu jest oddzielana od rudy cynku. Dodaje się substancję chemiczną zwaną depresantem, która jest rozpuszczalna w wodzie (na przykład siarczan cynku) i ruda cynku tonie, a ruda ołowiu jest odtłuszczana. Później dodaje się substancję chemiczną taką jak siarczan miedzi(II) i ruda cynku unosi się na wodzie i jest odtłuszczana.

Koncentrat rudy ołowiu ze zbiorników flotacyjnych zawiera obecnie około 50% ołowiu i około 0,1% srebra, co stanowi stosunkowo niewielką, ale cenną ilość.

(b) Wytapianie

Wytapianie jest zwykle procesem dwustopniowym, jak opisano tutaj, chociaż stosowane są również metody jednostopniowe o niższym zużyciu energii i emisji.

Po zmieszaniu z wapieniem przefiltrowana, skoncentrowana ruda jest prażona w powietrzu lub powietrzu wzbogaconym tlenem na ruchomej taśmie. Większość siarczku jest przekształcana w tlenek ołowiu(II):

Gazowy dwutlenek siarki może być następnie oczyszczony i wykorzystany do produkcji kwasu siarkowego.

Tlenek ołowiu(II) jest podgrzewany i formowany w bryły, w procesie znanym jako spiekanie. Bryły (spiek) są kruszone i sortowane do odpowiedniej wielkości w celu późniejszej obróbki w wielkim piecu, podobnym w budowie do pieców do produkcji żelaza, ale mniejszym.

Szlifowany spiek (każda bryła wielkości pięści) jest mieszany z około 7% jego masy w koksie i wapieniu. Koks jest dodawany w dwóch celach, jeden jako środek redukujący, a drugi jako źródło ciepła, gdy reaguje z powietrzem, które, podobnie jak w produkcji żelaza, jest pompowane do pieca. Wapień stanowi materiał dla topnika zawierającego zanieczyszczenia, czyli żużla. Mieszanina jest podawana do górnej części wielkiego pieca, gdzie tlenek ołowiu(ll) jest redukowany do stopionego ołowiu. Czynnikami redukującymi są węgiel i tlenek węgla, wytwarzane z koksu:

Topiony ołów jest pobierany z podstawy pieca i albo odlewany do wlewków o wadze 4 ton, albo umieszczany w „kotle podtrzymującym”, który utrzymuje stopiony metal do procesu rafinacji.

Produkt zawiera około 99,5% ołowiu, pozostałe 0,5% to głównie antymon i srebro z mniejszymi ilościami innych metali, w tym złota. Ponieważ na tym etapie zawiera on srebro i złoto, ołów jest określany jako ołów kruszcowy.

Topniki tworzą stopiony żużel tlenków metali i krzemianów, który unosi się na powierzchni. Żużel zawiera znaczną część cynku pozostałego w rudzie i jest później przetwarzany w celu uzyskania cynku metalicznego.

Topienie może być również wykonywane przy użyciu lancy, przez którą z dużą prędkością przepływa olej i powietrze wzbogacone tlenem, tworząc warunki turbulentne. Istnieje kilka takich procesów działających pod takimi nazwami jak Isasmelt, Ausmelt i Sirosmelt. Proces jednoetapowy, Isasmelt, jest omówiony na końcu tej jednostki.

(c) Rafinacja

Kruszec jest podgrzewany do temperatury niewiele wyższej od temperatury topnienia. Stała miedź i siarczek miedzi wypływają na powierzchnię i są odtłuszczane.

Arsen jest następnie usuwany przez mieszanie ołowiu podmuchem powietrza i odtłuszczanie powstałego żużla, który zawiera tlenki arsenu.

Srebro jest usuwane techniką znaną jako proces Parkesa. Do ołowiu dodaje się około 2% cynku, po czym tworzy się bogata w srebro skorupa cynkowa, która jest usuwana. Następnie dodaje się więcej cynku w temperaturze 740 K (jego mp wynosi 693 K) i chłodzi kąpiel do temperatury niewiele wyższej od temperatury topnienia. Podczas chłodzenia oddziela się stała skorupa srebrno-cynkowa, która unosi się na powierzchnię i jest stale usuwana.

Proces Parkesa zależy od następujących czynników:

- ołowiu i cynku, które są prawie niemieszalne tuż powyżej ich temperatur topnienia

- srebro jest znacznie bardziej rozpuszczalne w cynku niż w ołowiu

- stopy srebra z cynkiem mają wyższe temperatury topnienia niż czysty cynk.

W temperaturze 863 K cynk usuwa się poprzez przeniesienie ołowiu do „kotła odżelaziającego”. Na tym etapie odsolony ołów zawiera około 0,6% cynku i 0,0004% srebra. Odcynkowanie przeprowadza się przez destylację próżniową w temperaturze 860 K, gdy cynk wyparuje.

Na koniec usuwa się wszystkie ślady antymonu i cynku przez zmieszanie wodorotlenku sodu ze stopionym ołowiem w temperaturze 760 K (jego temperatura topnienia wynosi 600 K). Powstały cynkonian i antymonian sodu tworzą na powierzchni stopionego ołowiu naskórek, który jest odtłuszczany. Ołów rafinowany ma czystość 99,99%.

Produkcja wtórna

Globalnie, ponad 50% ołowiu zużywanego rocznie pochodzi ze źródeł poddanych recyklingowi. W rzeczywistości ponad 90% ołowiu stosowanego w USA pochodzi z metalu z recyklingu.

| Świat | 5,5 mln ton |

| Chiny | 1,5 mln ton |

| U.S.A. | 1.1 mln ton |

| Indie | 340 000 ton |

| Niemcy | 290 000 ton |

| Meksyk | 205 000 ton |

| Brazylia | 188 000 ton |

Dane z:

International Lead Association, 2012.

Ołów do recyklingu może występować w postaci złomu metalowego (na przykład blachy dachowej) lub związków ołowiu, takich jak pasty z akumulatorów kwasowo-ołowiowych. Czysty metaliczny ołów może być topiony i rafinowany bezpośrednio, ale związki i stopy ołowiu wymagają wytapiania, z wykorzystaniem procesów podobnych do tych stosowanych w przypadku rud ołowiu.

Proces dwuetapowy

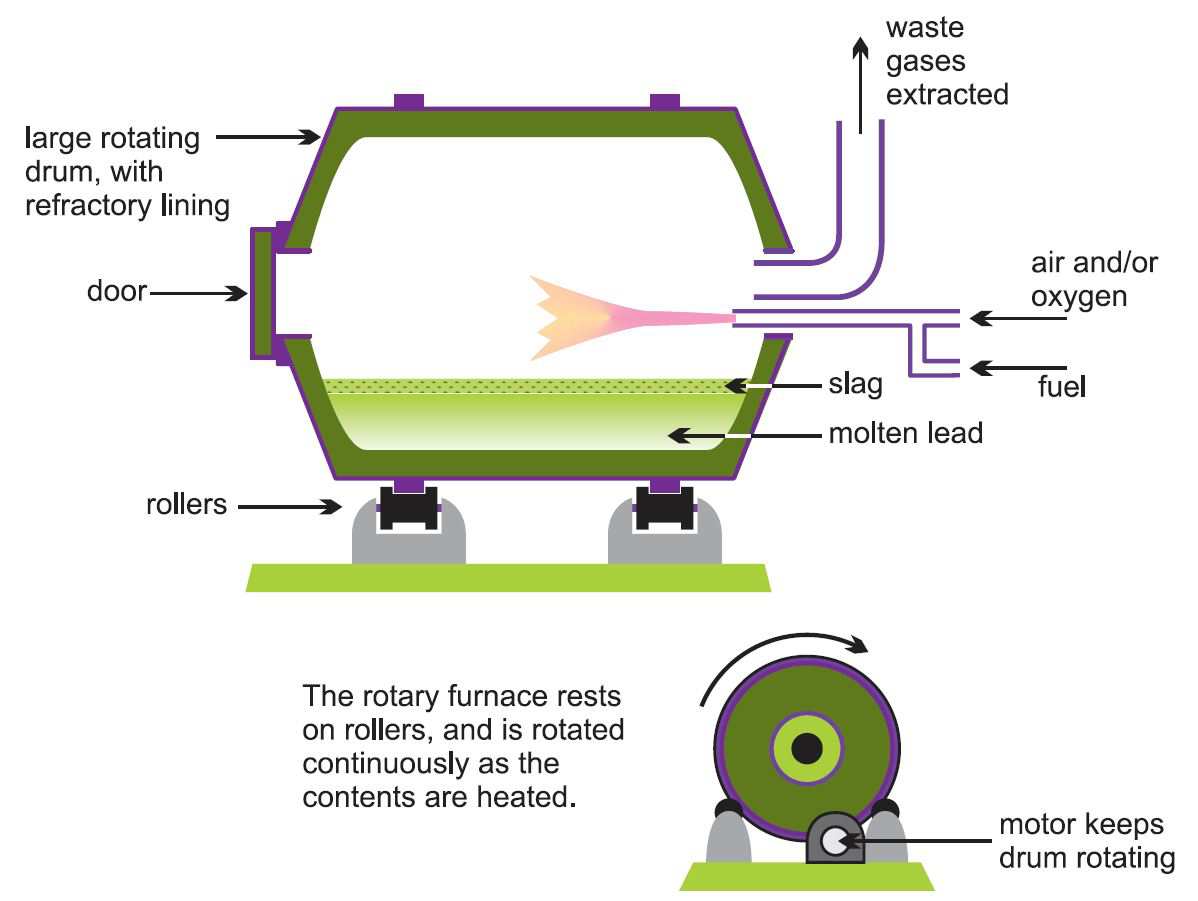

W dwuetapowym procesie produkcji wtórnej stosuje się mniejsze piece obrotowe lub pogłosowe (rys. 3) zamiast większych wielkich pieców, ponieważ daje to lepszą kontrolę jakości ołowiu. Piece obrotowe mogą przyjmować ołów w prawie każdej postaci i mogą wykorzystywać do redukcji wiele różnych źródeł węgla (gaz ziemny, ropę naftową i koks).

Pierwszy etap wykorzystuje bardzo mało środka redukującego, a po rozgrzaniu pieca wszelki metaliczny ołów topi się i można go odłowić po kilku godzinach. Będzie to miało wysoką czystość, ponieważ inne materiały, w tym związki ołowiu, pozostają w żużlu. Dodaje się dalszy złom i proces powtarza się do momentu zgromadzenia wystarczającej ilości żużla do drugiego etapu.

Drugi etap obejmuje redukcję żużla za pomocą środka redukującego na bazie węgla. Węglan sodu („soda kalcynowana”) lub węglan wapnia jest również dodawany jako „topnik”, aby pomóc w formowaniu żużla z zanieczyszczeń. Tlenki ołowiu, siarczan ołowiu i wszelkie tlenki antymonu są redukowane, w wyniku czego powstaje „ołów antymonowy”, który może również zawierać pewne ilości bizmutu i srebra. Antymon (2-5%) nadaje ołowiu większą wytrzymałość.

Rysunek 3 Ilustracja pieca obrotowego, stosowanego we wtórnej produkcji ołowiu.

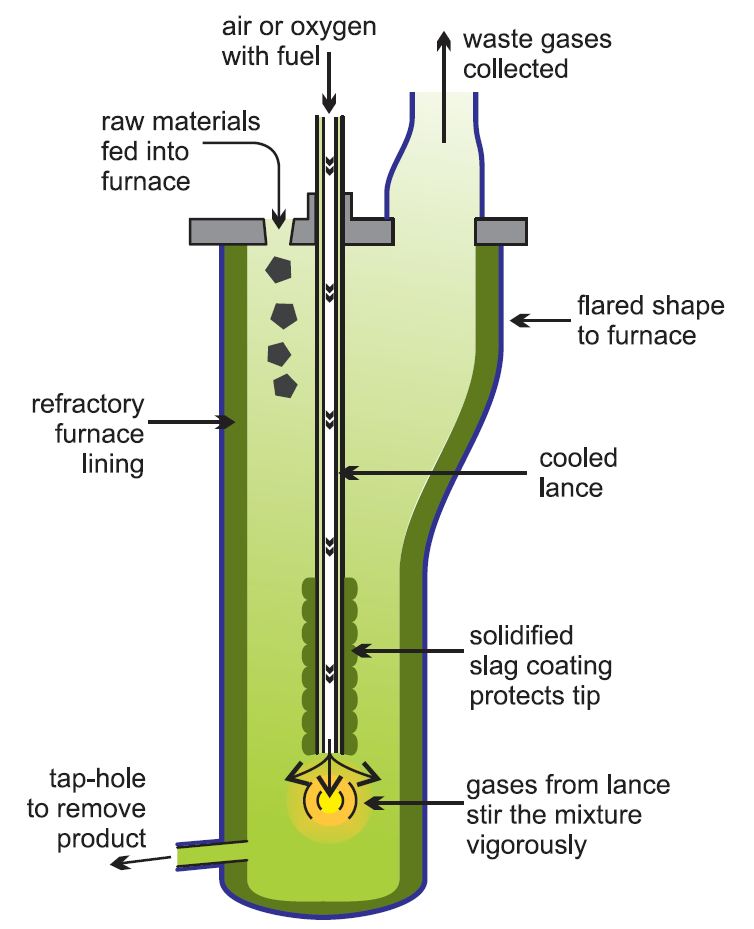

Proces jednoetapowy

Proces Isasmelt, rysunek 4, jest przykładem jednej z najnowocześniejszych metod wtórnej produkcji ołowiu, w której stosuje się proces jednoetapowy, szczególnie do przetwarzania pasty z akumulatorów. Pasta jest wprowadzana do pieca i topiona za pomocą lancy, przez którą przepływa mieszanina oleju i powietrza wzbogaconego tlenem. Bardziej ekonomiczne jest stosowanie powietrza wzbogaconego tlenem niż powietrza, ponieważ zwiększa to szybkość reakcji i oznacza, że można stosować mniejsze zakłady chemiczne oraz obniżyć koszty paliwa. Ponadto łatwiej jest zapewnić, że żadne gazy, takie jak dwutlenek siarki, nie są tracone i nie zanieczyszczają atmosfery. Na terenie zakładu budowane są instalacje tlenowe.

Rysunek 4 Produkcja ołowiu wtórnego w procesie Isasmelt.

Przez następne 36 godzin do pieca o temperaturze około 1250 K doprowadza się więcej pasty wraz z węglem jako czynnikiem redukującym i co kilka godzin odbiera się ołów o czystości 99,9%.

Później dodaje się topniki i podnosi temperaturę do 1500 K. Powoduje to redukcję żużla, co ponownie daje ołów antymonowy.

Proces Isasmelt ma wyższą sprawność cieplną, a pozostały żużel odpadowy ma niższą zawartość ołowiu resztkowego.

Proces ten jest również wykorzystywany do produkcji ołowiu pierwotnego.