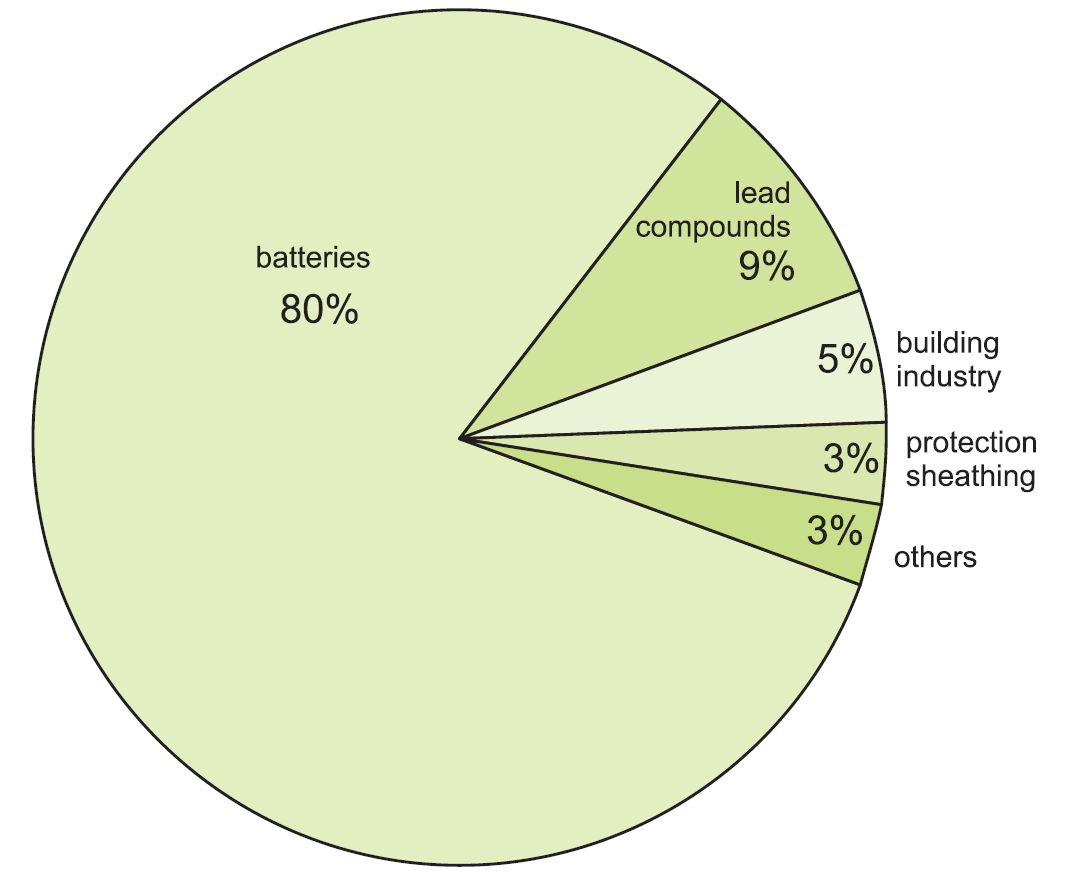

鉛の用途

全生産量の80%以上が、正極に金属鉛、負極に酸化鉛(IV)を用いた鉛酸電池に使用されています。 道路走行用のスターターバッテリーのほか、ゼロエミッション車やハイブリッド車、コンピュータや電話システムなどのバックアップ電源、遠隔地での電力貯蔵などに利用されています

図1 鉛の用途

あとは幅広い用途で使用されている。

- 放射線スクリーニング、金属板として(X線や他の強力な放射線機器を使用する場合)、または放射線から保護するためにガラスの中に鉛化合物として(テレビ管や医療機器のように)

- 安定剤としてポリ(クロロエテン)(PVC)に加えられる鉛化合物として(耐久性が重要な場合)

- 屋根に(例えば。

- 化学プラントのパイプや容器のライニング(家庭用水管にはもはや鉛は使われていない)

- 地下または水中電力ケーブルの保護

鉛は、鋼、真鍮、アルミとの様々な合金(切削性を高めるため)やハンダ用の錫とも使用されています。

年間生産量(一次鉛)

この数字は鉱石からの一次生産量であり、リサイクル材からの二次生産量は含まれない。

| 世界 | |||||||

| 中国 | |||||||

| オーストラリア | |||||||

| 米国 | 633トン | 世界各国 | 米国 | 中国 | 630万トン | 385 000トン | |

| ペルー | 300 000トン | ||||||

| メキシコ24 万トン | |||||||

| インド | 13 万トン |

データはこちら。

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

鉛の製造

世界の精製鉛の約半分は鉛鉱石から、残りの半分は二次(スクラップ)鉛源から来ています。 中国とオーストラリアは鉛鉱の量が最も多く、また最大の一次生産国でもあります。

|

最も重要な鉛鉱はガレナ(PbS)である。 他の重要な鉱石、例えばセリュサイト(PbCO3)やアングルサイト(PbSO4)は、ガレナの風化生成物とみなすことができ、通常地表近くで発見される。

鉛の一次製造には3段階あり、

a) 鉱石の濃縮

b) 製錬

c) 精製

(a) 鉱石の濃縮

鉛および亜鉛鉱石(通常閃亜鉛鉱、亜鉛華)はしばしば一緒に発生し、銀、銅、金も含むことがあります。

使用されるプロセスは泡沫浮選で、段階を追って鉛鉱石をより濃縮していくものです。 鉱石は、ギャング(通常3~8%の鉛を含む)を含み、細かい砂のような粒度(<0.25mm)になるように水で粉砕されます。 これを水と発泡剤(洗浄剤)と混合し、空気で激しく攪拌して、上部に泡の立った微細な懸濁液を形成する。 この工程は、いくつものタンクで行われる。 鉛や亜鉛の鉱物はガングに比べて濡れにくいため、表面に運ばれてきた気泡に付着する。 岩石粒子は沈み、鉛鉱と亜鉛鉱がすくい取られる。

その後、鉛鉱と亜鉛鉱を分離する。 減圧剤と呼ばれる水に溶ける化学物質(例えば硫酸亜鉛)を加え、亜鉛鉱石は沈み、鉛鉱石はすくい取られる。 その後、硫酸銅などの薬品を加えると、今度は亜鉛鉱石が浮いてきてすくい取られる。

こうして浮選槽から得られた鉛鉱石精鉱は、約50%の鉛と約0.1%の銀を含み、比較的小さいが貴重な量となる。

(b) 製錬

製錬は通常ここに述べたように2段階のプロセスですが、より低いエネルギー使用と排出を伴う1段階の方法も使用されます。

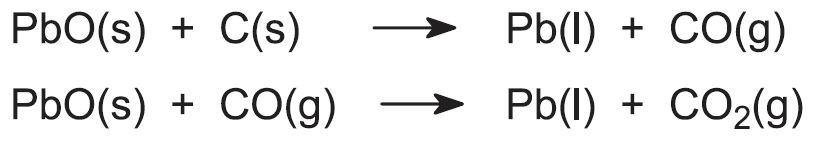

石灰石と混合した後、濾過濃縮鉱は移動ベルト上の空気または酸素富化空気中でローストされます。 硫化物のほとんどは酸化鉛に変換されます。

酸化鉛は加熱されて塊にされ、焼結と呼ばれる工程を経て、硫酸の製造に使用されます。 その塊(焼結体)を粉砕し、鉄を作るのと同じような構造でより小さい高炉で処理するのに適した大きさに選別します。

選別された焼結体(それぞれの塊はこぶし大)には、その質量の約7%のコークスと石灰岩が混合されます。 コークスには、還元剤としての役割と、鉄の製造と同様に炉に送り込まれる空気と反応させて熱源とする役割がある。 石灰石は、不純物を含むフラックス(スラグ)の材料となる。 この混合物を高炉の炉頂に送り込み、酸化鉛を還元して溶融鉛とする。

溶融した鉛は炉の底部から引き抜かれ、通常4トンのインゴットに鋳造するか、精錬工程のために金属を溶かしたまま保持する「保持釜」に入れられる。 この段階で銀と金が含まれているため、鉛は地金鉛と呼ばれます。

フラックスは、金属酸化物とケイ酸塩の溶融スラグを形成し、その上に浮かび上がります。

製錬は、油と酸素を含んだ空気を高速で通過させ、乱流状態を形成するランスを使用して行うことも可能である。 このようなプロセスには、Isasmelt、Ausmelt、Sirosmeltなどの名称で稼働しているものがあります。

(c) 精製

地金は融点ぎりぎりまで加熱される。

ヒ素は、次に送風機で鉛を撹拌し、ヒ素の酸化物を含むスラグをすくい取ることによって除去されます。 鉛に約2%の亜鉛を加え、銀を多く含む亜鉛の地殻を形成させ、これを除去します。 その後、740K(mpは693K)でさらに亜鉛を加え、浴を融点直上まで冷やします。 冷却中、銀と亜鉛の固形皮膜が分離し、表面へ上昇し、継続的に除去されます。

Parkesプロセスは以下に依存します:

- 鉛と亜鉛はその融点以上でほとんど混ざりません

- 銀は鉛よりも亜鉛によく溶けます

- 銀/亜鉛合金は純亜鉛よりも高い融点を持っています。

863Kで鉛を「脱錫釜」に移し、亜鉛を除去します。 この段階で、脱錫された鉛は約0.6%の亜鉛と0.0004%の銀を含んでいます。

最後に、760K(融点は600K)の溶融鉛に水酸化ナトリウムを混ぜ、アンチモンと亜鉛の痕跡をすべて除去する。 その結果、亜鉛酸ナトリウムとアンチモン酸ナトリウムが溶融鉛の表面に皮膜を形成し、これをすくい取ります。

二次生産

世界的に見ると、年間使用される鉛の50%以上はリサイクルされたものである。

| World | 550 million tonnes | ||

| China | 150 million tonnes | ||

| Us.No.9683> | 1.5 million tonnes | World | 1.50 million tonnes | Us.No.100万トン |

| インド | 34万トン | ||

| ドイツ | 29万トン | ||

| メキシコ | 205 000トン | ||

| ブラジル | 188 000トン |

データ出典。

国際鉛協会, 2012.

リサイクル用の鉛は、金属スクラップ(例えば屋根板)、または鉛蓄電池のペーストのような鉛の化合物の形をしていることがあります。

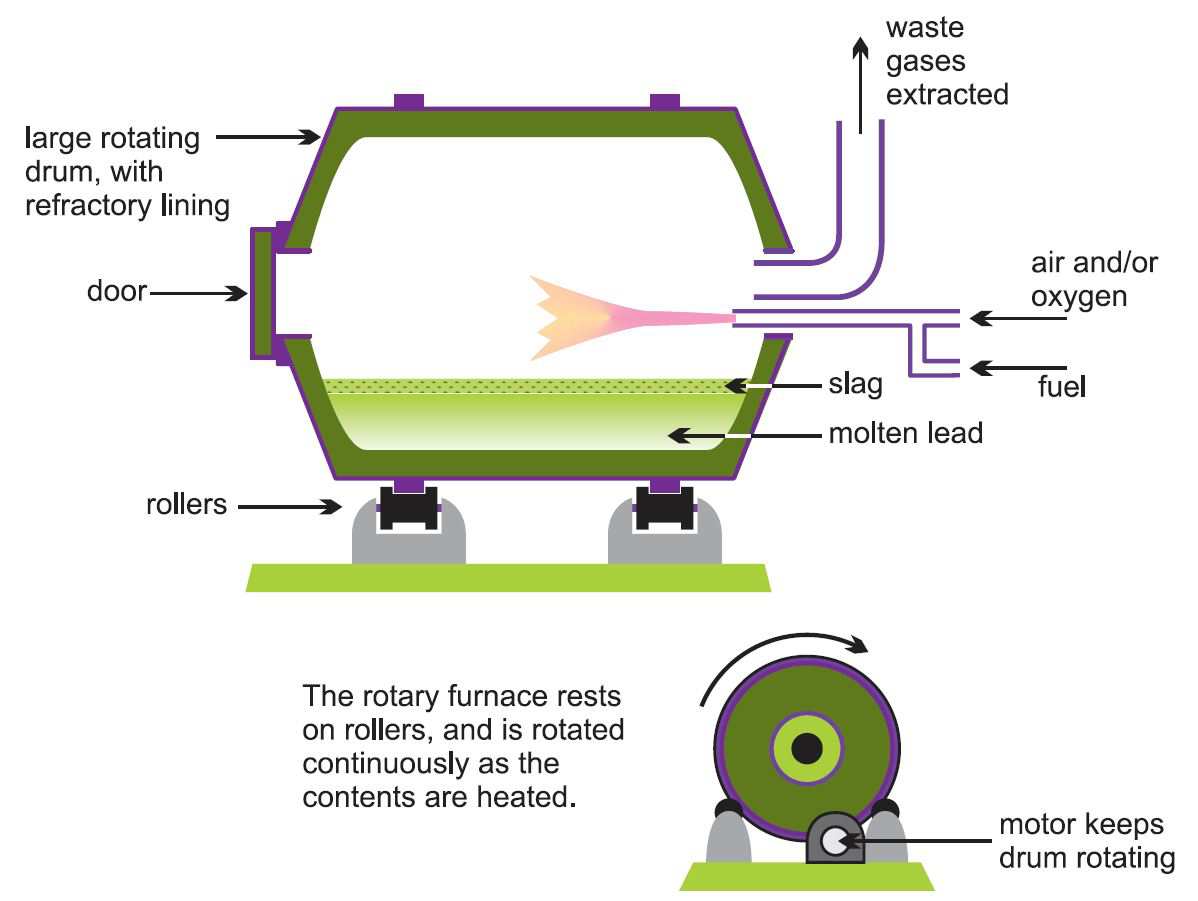

二段式プロセス

二次生産のための二段式プロセスでは、より大きな高炉よりも小さな回転炉または反射炉(図3)が使用され、この方が鉛の品質管理がしやすいからである。 回転炉はほとんどどんな形の鉛でも受け入れることができ、還元にさまざまな炭素源(天然ガス、石油、コークス)を利用できる。

第一段階では還元剤をほとんど使わず、炉が加熱されると金属鉛は溶けて数時間後に出銑できるようになる。 このとき、スラグには鉛化合物など他の物質が残っているため、純度が高くなる。

第2段階では、炭素系還元剤を用いてスラグを還元する。 炭酸ナトリウム(「ソーダ灰」)または炭酸カルシウムも「フラックス」として加えられ、不純物のないスラグを形成するのに役立つ。 酸化鉛、硫酸鉛、アンチモンの酸化物が還元され、「アンチモン鉛」となり、ビスマスや銀が含まれることもある。

図3 鉛の二次生産に使用される回転炉の図

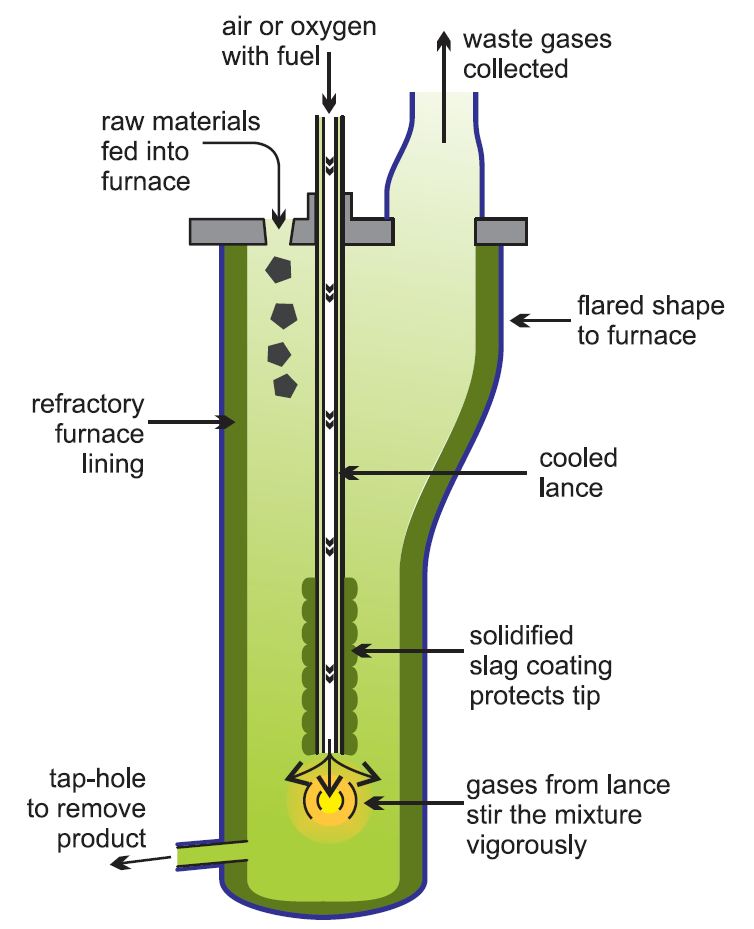

One-stage process

Isasmelt process(図4)は、鉛二次生産の最も現代的な方法の一例で、特にバッテリーからのペーストを処理するために一段階プロセスが使用されています。 これは炉に投入され、油と酸素富化空気の混合物を供給したランスで溶融するものである。 空気よりも酸素富化空気を使う方が反応速度が上がり、化学プラントの小型化、燃料費の削減が可能になるため経済的だ。 また、二酸化硫黄などのガスが失われ、大気を汚染することがないようにすることも容易である。

図4 Isasmelt法による二次鉛の製造

約1250Kの炉に還元剤である石炭とともに36時間かけてペーストを投入し、数時間ごとに純度99.9%の鉛を抜き出す。

その後、フラックスを加えて1500Kまで温度を上げると、スラグが減少し、再びアンチモン鉛が得られる。

イサメルト法は熱効率が高く、残った廃スラグは残留鉛量が少ない。

このプロセスは一次鉛生産にも使用されている。