Az ólom felhasználása

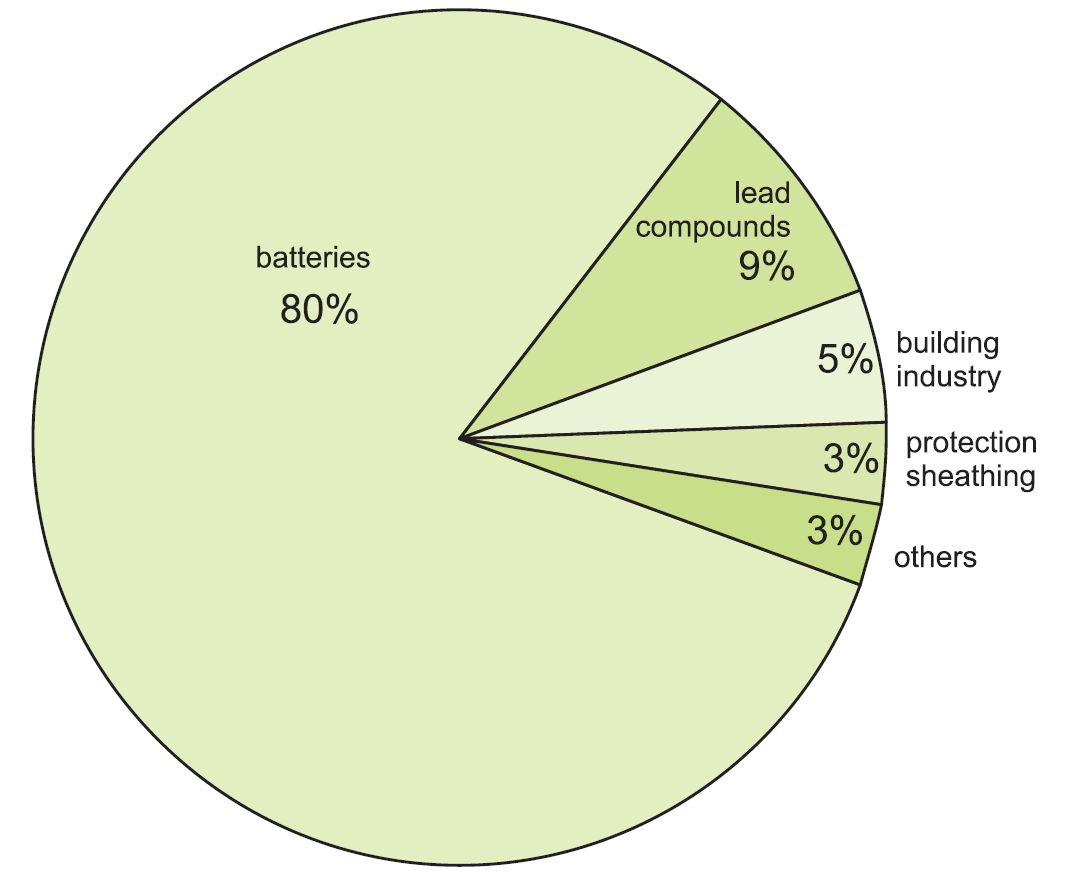

A termelt ólom több mint 80%-a ólomakkumulátorokba kerül, amelyek katódja ólomfém, anódja pedig ólom(IV)-oxid. A közúti járművek indítóakkumulátorai mellett ezeket a nulla károsanyag-kibocsátású és hibrid járművekhez, tartalék energiaellátáshoz (például számítógépekhez és telefonrendszerekhez), valamint energiatároláshoz távoli energiaellátási alkalmazásokban is használják.

1. ábra Az ólom felhasználási területei.

A többit az alkalmazások széles skáláján használják:

- sugárzás elleni védelem, akár fémlemezként (röntgen- és más erős sugárzású berendezések használatakor), akár ólomvegyületként üvegben a sugárzás elleni védelem érdekében (mint a televíziócsövekben és az orvosi berendezésekben)

- a poli(klóretén)-hez (PVC) stabilizátorként hozzáadott ólomvegyületként (ahol fontos a tartósság)

- tetőfedésben (pl., a tetőfedéseknél)

- csövek és vegyipari üzemek tartályainak bélése (a háztartási vízvezetékeknél már nem használnak ólmot)

- földalatti vagy víz alatti energiakábelek védelme

Az ólmot különféle ötvözetekben acéllal, sárgarézzel és alumíniummal (a megmunkálhatóság javítása érdekében) és ónnal forrasztáshoz is használják.

Éves termelés (elsődleges ólom)

Az adatok az ércből történő elsődleges termelésre vonatkoznak, és nem tartalmazzák az újrahasznosított anyagból történő másodlagos termelést.

| Világ | 4,7 millió tonna |

| Kína | 2,3 millió tonna |

| Ausztrália | 633 000 tonna |

| USA. | 385 000 tonna |

| Peru | 300 000 tonna |

| Mexikó | 240 000 tonna |

| India | 130 000 tonna |

Az adatok a következőkből származnak:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Manufacture of lead

A világ finomított ólomtermelésének mintegy fele ólomércből származik, a másik fele másodlagos (törmelék) ólomforrásokból. Kína és Ausztrália rendelkezik a legnagyobb mennyiségű ólomérccel, és ők a fém legnagyobb elsődleges termelői is. Kanada, az USA és Peru kisebb, de jelentős mennyiségű ércekkel rendelkezik.

|

A legfontosabb ólomérc a galenit (PbS). Más fontos ércek, mint a cerrusit (PbCO3) és az anglesit (PbSO4), a galén időjárási termékeinek tekinthetők, és általában a felszínhez közelebb találhatók.

Az ólom elsődleges előállítása három szakaszból áll:

a) érckoncentráció

b) olvasztás

c) finomítás

a) Érckoncentráció

Az ólom- és cinkércek (általában szfalerit, ZnS) gyakran együtt fordulnak elő, és tartalmazhatnak ezüstöt, rezet és aranyat is. Az ércet először el kell választani az agyagoktól és más szilikátoktól (“üledék”), majd az ólomércet és a cinkércet szétválasztják.

Az alkalmazott eljárás a habflotáció, amely egymást követő szakaszokból áll, amelyek mindegyike az ólomérc nagyobb koncentrációját eredményezi. Az üledéket tartalmazó ércet (amely jellemzően 3-8% ólmot tartalmaz) vízzel a finom homokhoz hasonló szemcseméretűre (<0,25 mm) őrlik. Ezt azután összekeverik vízzel és habosítószerrel (mosószerrel), majd levegővel hevesen felkavarják, hogy finom szuszpenziót képezzenek, amelynek tetején buborékokból álló hab képződik. A folyamatot egy sor tartályban végzik. Mivel az ólom- és cinkásványok nehezebben nedvesednek, mint az üledék, megtapadnak a levegőbuborékokon, amelyek a felszínre kerülnek. A kőzetrészecskék lesüllyednek, és az ólom- és cinkérceket lefölözik.

Az ólomércet ezután elválasztják a cinkérctől. Egy vízben oldódó, depresszánsnak nevezett vegyi anyagot adnak hozzá (például cink-szulfátot), és a cinkérc lesüllyed, az ólomércet pedig lefölözik. Később egy vegyi anyagot, például réz(II)-szulfátot adnak hozzá, és a cinkérc most lebeg és lefölözik.

A flotációs tartályokból származó ólomérc-koncentrátum most kb. 50% ólmot és kb. 0,1% ezüstöt tartalmaz, ami viszonylag kis, de értékes mennyiség.

b) Olvasztás

Az olvasztás általában az itt leírt kétlépcsős eljárás, bár alkalmaznak egylépcsős, kisebb energiafelhasználású és kibocsátású módszereket is.

A mészkővel való keverés után a szűrt, koncentrált ércet levegőn vagy oxigénnel dúsított levegőn, mozgó szalagon pörkölik. A szulfid nagy része ólom(II)-oxiddá alakul át:

A kén-dioxidgáz ezután megtisztítható és kénsav előállítására használható.

Az ólom(II)-oxidot felmelegítik és csomókká alakítják, ezt az eljárást szinterezésnek nevezik. A csomókat (a szintert) összezúzzák és megfelelő méretűre válogatják a későbbi, a vasgyártáshoz hasonló felépítésű, de kisebb kohókban történő kezeléshez.

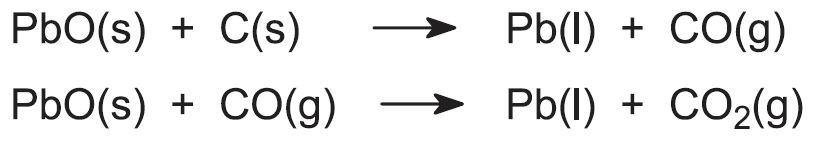

A válogatott szintert (egy-egy öklömnyi méretű csomó) tömegének kb. 7%-ával kokszba és mészkőbe keverik. A kokszot két célból adják hozzá, egyrészt redukálószerként, másrészt hőforrásként, amikor reakcióba lép a levegővel, amelyet a vasgyártáshoz hasonlóan a kemencébe pumpálnak. A mészkő biztosítja a szennyeződéseket tartalmazó folyékony anyagot, a salakot. A keveréket a kohó tetejére vezetik, és az ólom(ll)oxidot olvadt ólommá redukálják. A kokszból előállított szén és szén-monoxid a redukálószerek:

A megolvadt ólmot a kemence aljáról csapolják le, és vagy általában 4 tonnás tuskókba öntik, vagy egy “tartókádba” helyezik, amely a fémet a finomítási folyamathoz olvasztva tartja.

A termék körülbelül 99,5% ólmot tartalmaz, a maradék 0,5% főleg antimon és ezüst, kisebb mennyiségben más fémek, köztük arany. Mivel ebben a fázisban ezüstöt és aranyat tartalmaz, az ólmot ólomrúdnak nevezik.

A folyósítószerek fémoxidokból és szilikátokból álló olvadt salakot képeznek, amely a tetején lebeg. A salak tartalmazza az ércben maradt cink nagy részét, és később fémcink előállítására kezelik.

Az olvasztás történhet lándzsával is, amelyen olaj és oxigénnel dúsított levegő halad át nagy sebességgel, turbulens viszonyokat kialakítva. Több ilyen eljárás is működik, például Isasmelt, Ausmelt és Sirosmelt néven. Az egylépcsős, Isasmelt eljárást e fejezet végén tárgyaljuk.

c) Finomítás

A rudat közvetlenül az olvadáspontja fölé melegítik. A szilárd réz és rézszulfid a felszínre emelkedik, és lefölözik.

Az arzént ezután az ólom légfúvással történő keverésével és a keletkező, arzén-oxidokat tartalmazó salak lefölözésével távolítják el.

Az ezüstöt a Parkes-eljárás néven ismert eljárással távolítják el. Az ólomhoz kb. 2% cinket adnak, és ezüstben gazdag cinkkéreg képződik, amelyet eltávolítanak. Ezután további cinket adnak hozzá 740 K-en (az mp értéke 693 K), és a fürdőt lehűtik közvetlenül az olvadáspontja fölé. A hűtés során szilárd ezüst/cink kéreg válik le, a felszínre emelkedik, és folyamatosan eltávolítják.

A Parkes-eljárás a következőkön múlik:

- az ólom és a cink közvetlenül olvadáspontjuk felett szinte keverhetetlenek

- az ezüst sokkal jobban oldódik cinkben, mint ólomban

- az ezüst/cink ötvözetek olvadáspontja magasabb, mint a tiszta cinké.

863 K-nál a cinket úgy távolítják el, hogy az ólmot “dezináló üstbe” viszik át. Ebben a szakaszban az áztalanított ólom kb. 0,6% cinket és 0,0004% ezüstöt tartalmaz. A deszinálást vákuumdesztillációval végzik 860 K-en, amikor a cink elpárolog.

Végül az antimon és a cink minden nyomát eltávolítják úgy, hogy 760 K-en (az olvadáspontja 600 K) nátrium-hidroxidot kevernek az olvadt ólomba. A keletkező nátrium-cinkát és antimonát egy bőrt képez az olvadt ólom felületén, amelyet lefölöznek. A finomított ólom tisztasága 99,99%.

Másodlagos termelés

Globálisan az évente felhasznált ólom több mint 50%-a újrahasznosított forrásból származik. Az USA-ban felhasznált ólom több mint 90%-a újrahasznosított fémből származik.

| Világ | 5,5 millió tonna |

| Kína | 1,5 millió tonna |

| USA | 1.1 millió tonna |

| India | 340 000 tonna |

| Németország | 290 000 tonna |

| Mexikó | 205 000 tonna |

| Brazília | 188 000 tonna |

Az adatok a következőkből származnak:

International Lead Association, 2012.

Az újrahasznosításra szánt ólom lehet fémhulladék (például tetőfedő lemez) vagy ólomvegyületek, például az ólomakkumulátorokból származó paszták formájában. A tiszta fémes ólom közvetlenül megolvasztható és finomítható, de a vegyületek és az ólomötvözetek olvasztást igényelnek, az ólomérceknél használt eljárásokhoz hasonló eljárásokkal.

Kétlépcsős eljárás

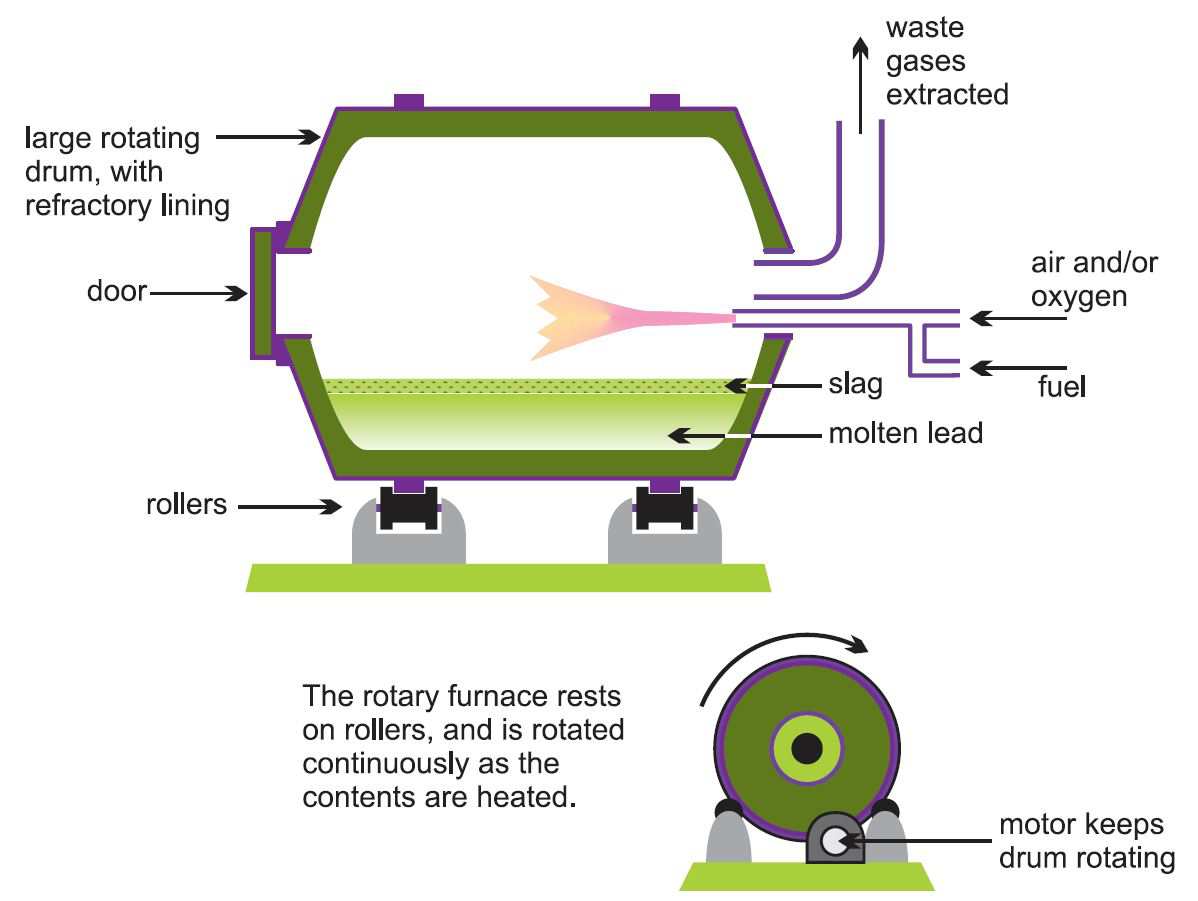

A másodlagos gyártás kétlépcsős eljárásában a nagyobb kohók helyett kisebb forgókemencéket vagy reverberációs kemencéket (3. ábra) használnak, mivel így jobban ellenőrizhető az ólom minősége. A rotációs kemencék szinte bármilyen formájú ólmot képesek fogadni, és a redukcióhoz sokféle szénforrást (földgáz, olaj és koksz) használhatnak.

Az első szakaszban nagyon kevés redukálószert használnak, és amint a kemencét felmelegítették, minden fémes ólom megolvad, és néhány óra múlva le lehet csapolni. Ez nagy tisztaságú lesz, mivel más anyagok, beleértve az ólomvegyületeket is, a salakban maradnak. További hulladékot adnak hozzá, és a folyamatot addig ismétlik, amíg elegendő salak gyűlik össze a második szakaszhoz.

A második szakaszban a salakot szénalapú redukálószerrel redukálják. Nátrium-karbonátot (“szódabikarbóna”) vagy kalcium-karbonátot is hozzáadnak “fluxusként”, hogy segítsék a salak szennyeződésektől való megformálását. Az ólom-oxidokat, az ólomszulfátot és az esetleges antimon-oxidokat redukálják, és az eredmény “antimon-ólom” lesz, amely tartalmazhat némi bizmutot és ezüstöt is. Az antimon (2-5%) nagyobb szilárdságot ad az ólomnak.

3. ábra Egy forgókemencét szemléltet, amelyet itt az ólom másodlagos előállításánál használnak.

Egylépéses eljárás

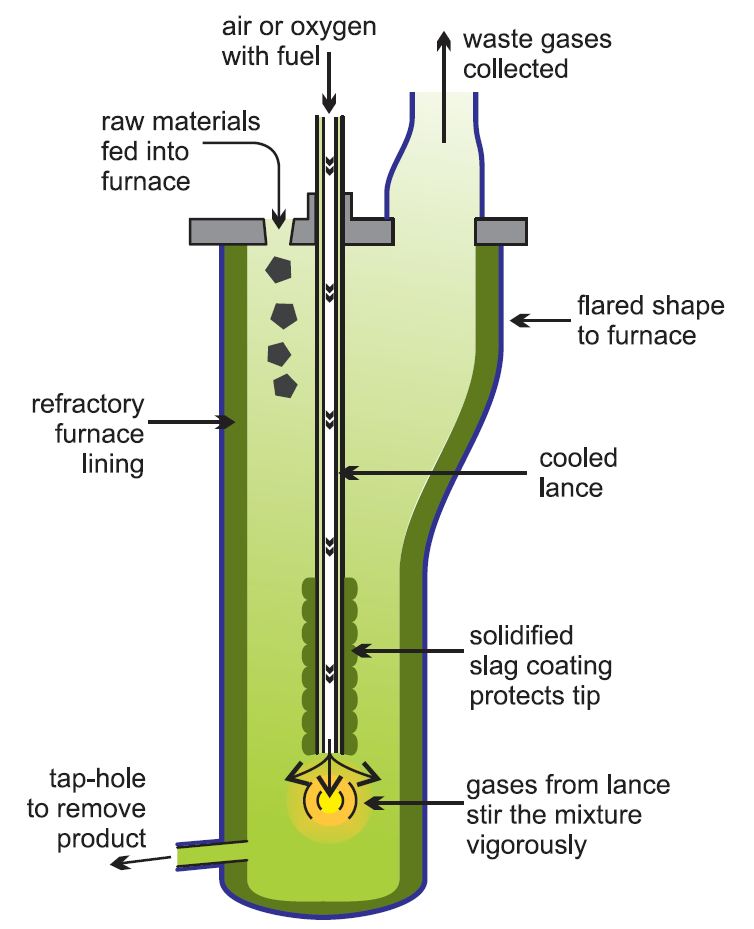

Az Isasmelt-eljárás, 4. ábra, a másodlagos ólomgyártás egyik legmodernebb módszere, amelyben egylépéses eljárást alkalmaznak, különösen az akkumulátorokból származó paszta feldolgozására. Ezt egy kemencébe vezetik és egy lándzsa segítségével olvasztják meg, amelyen keresztül olaj és oxigénnel dúsított levegő keverékét vezetik. Gazdaságosabb oxigénnel dúsított levegőt használni, mint levegőt, mivel ez növeli a reakciósebességet, és azt jelenti, hogy kisebb vegyi üzemeket lehet használni, és csökkennek az üzemanyagköltségek. Továbbá könnyebb biztosítani, hogy ne vesszenek el olyan gázok, mint a kén-dioxid, és ne szennyezzék a légkört. A telephelyen oxigénüzemeket építenek.

4. ábra A másodlagos ólom előállítása az Isasmelt-eljárással.

A következő 36 órában több paszta, valamint a szén mint redukálószer kerül a kemencébe körülbelül 1250 K-en, és néhány óránként 99,9%-os tisztaságú ólmot csapolnak le.

Később folyékony anyagokat adnak hozzá, és a hőmérsékletet 1500 K-ra emelik. Ez csökkenti a salakot, ami ismét antimon ólmot eredményez.

Az Isasmelt eljárásnak nagyobb a termikus hatásfoka, és a visszamaradó hulladék salaknak alacsonyabb a maradék ólomtartalma.

Az eljárást elsődleges ólomgyártásra is használják.

Az eljárást elsődleges ólomgyártásra is használják.