Využití olova

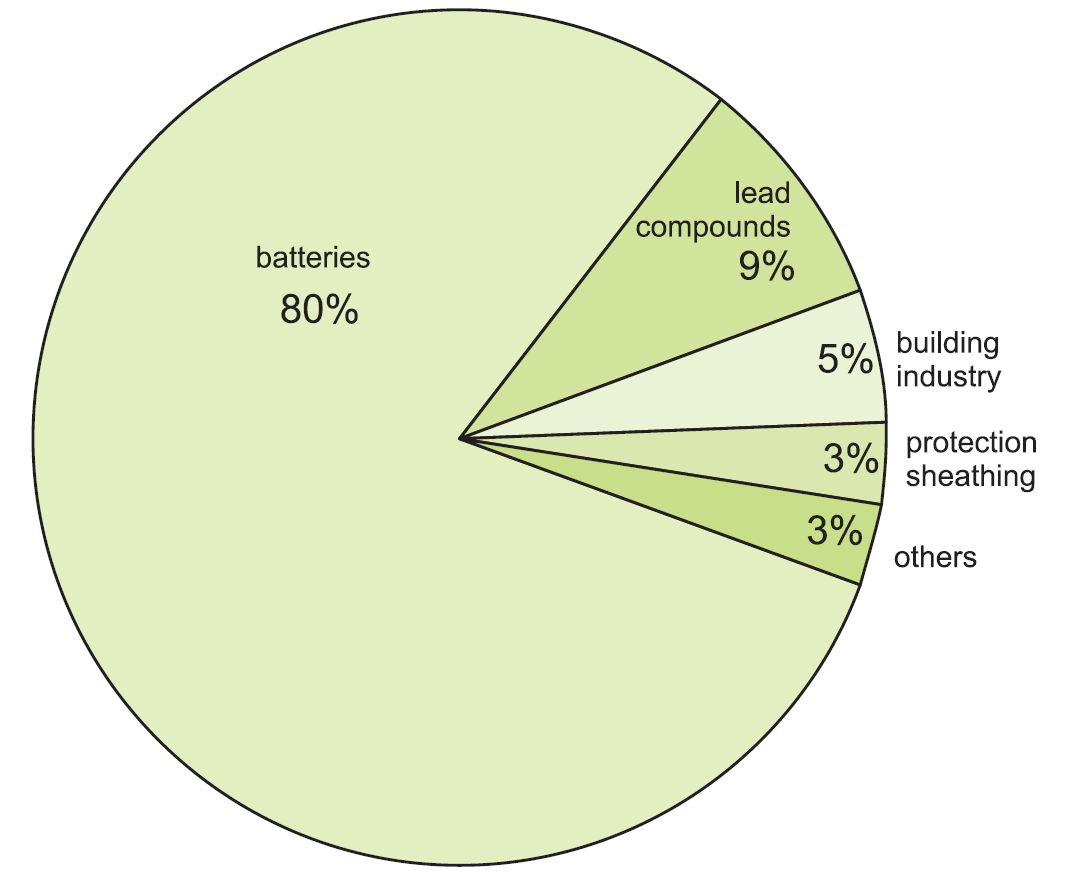

Více než 80 % veškerého vyrobeného olova končí v olověných akumulátorech, v nichž je katodou kov olova a anodou oxid olovnatý(IV). Kromě startovacích baterií pro silniční vozidla se používají také pro bezemisní a hybridní vozidla, pro záložní napájení (například počítačů a telefonních systémů) a pro skladování energie v aplikacích s dálkovým napájením.

Obrázek 1 Použití olova.

Olovo se používá v široké škále aplikací:

- radiační stínění, a to buď jako kovový plech (při použití rentgenových a jiných silných radiačních zařízení), nebo jako sloučeniny olova ve skle na ochranu před zářením (jako v televizních lampách a ve zdravotnických zařízeních)

- jako sloučeniny olova přidávané do poly(chlorethenu) (PVC) jako stabilizátor (kde je důležitá trvanlivost)

- ve střešních krytinách (např, pro oplechování střech)

- trubky a obložení nádob v chemických závodech (olovo se již nepoužívá pro domovní vodovodní potrubí)

- ochrana podzemních nebo podvodních elektrických kabelů

Olovo se také používá v různých slitinách s ocelí, mosazí a hliníkem (pro zlepšení obrobitelnosti) a s cínem pro pájení.

Roční výroba (primární olovo)

Tyto údaje se týkají primární výroby z rudy a nezahrnují sekundární výrobu z recyklovaného materiálu.

| Svět | 4,7 milionu tun |

| Čína | 2,3 milionu tun |

| Austrálie | 633 000 tun |

| USA. | 385 000 tun |

| Peru | 300 000 tun |

| Mexiko | 240 000 tun |

| Indie | 130 000 tun |

Údaje z:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Výroba olova

Přibližně polovina světové produkce rafinovaného olova pochází z olověné rudy, druhá polovina ze sekundárních (šrotových) zdrojů olova. Největší množství olověných rud mají Čína a Austrálie, které jsou také největšími primárními producenty tohoto kovu. Menší, ale významné množství rud mají Kanada, USA a Peru.

|

Nejdůležitější olověnou rudou je galenit (PbS). Další významné rudy, jako je cerrusit (PbCO3) a anglesit (PbSO4), lze považovat za zvětralé produkty galenitu a obvykle se nacházejí blíže povrchu.

Prvotní výroba olova zahrnuje tři fáze:

a) soustřeďování rudy

b) tavení

c) rafinace

a) soustřeďování rudy

Rudy olova a zinku (obvykle sfalerit, ZnS) se často vyskytují společně a mohou obsahovat také stříbro, měď a zlato. Ruda se musí nejprve oddělit od jílů a jiných křemičitanů („hlušina“), poté se oddělí olověná a zinková ruda.

Používá se pěnová flotace, což je posloupnost několika stupňů, z nichž každý přináší větší koncentraci olověné rudy. Ruda obsahující hlušiny (které obvykle obsahují 3-8 % olova) se rozmělní vodou na velikost částic podobnou velikosti jemného písku (<0,25 mm). Poté se smísí s vodou a pěnidlem (detergentem) a prudce se rozvíří vzduchem, aby se vytvořila jemná suspenze s pěnou bublinek na povrchu. Proces se provádí v řadě nádrží. Protože minerály olova a zinku se smáčejí hůře než hlušina, ulpívají na bublinkách vzduchu, které jsou vynášeny na povrch. Částice horniny klesají a olověné a zinkové rudy se odplavují.

Poté se olověná ruda oddělí od zinkové. Přidá se chemická látka zvaná depresant, která je rozpustná ve vodě (například síran zinečnatý), a zinková ruda klesne a olověná ruda se odplavuje. Později se přidá chemická látka, například síran měďnatý(II), a zinková ruda nyní plave a je odplavována.

Koncentrát olověné rudy z flotačních nádrží nyní obsahuje přibližně 50 % olova a přibližně 0,1 % stříbra, což je poměrně malé, ale cenné množství.

(b) Tavení

Tavení je obvykle dvoustupňový proces, jak je zde popsáno, i když se používají i jednostupňové metody s nižší spotřebou energie a emisemi.

Po smíchání s vápencem se filtrovaná koncentrovaná ruda praží na vzduchu nebo na vzduchu obohaceném kyslíkem na pohyblivém pásu. Většina sulfidu se přemění na oxid olovnatý(II):

Plynný oxid siřičitý se pak může čistit a použít k výrobě kyseliny sírové.

Oxid olovnatý(II) se zahřívá a vyrábí se z něj hrudky, což je proces známý jako spékání. Hrudky (aglomerát) se rozdrtí a roztřídí na vhodnou velikost pro následné zpracování ve vysoké peci, která má podobnou konstrukci jako pece na výrobu železa, ale je menší.

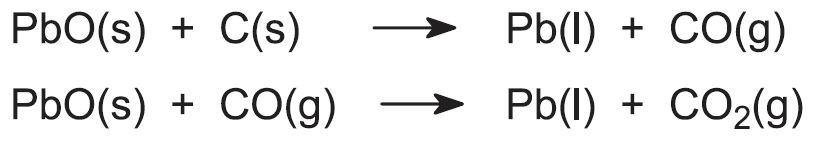

Tříděný aglomerát (každá hrudka o velikosti pěsti) se smíchá s přibližně 7 % své hmotnosti v koksu a vápenci. Koks se přidává za dvěma účely, jednak jako redukční činidlo a jednak jako zdroj tepla při reakci se vzduchem, který se stejně jako při výrobě železa vhání do pece. Vápenec poskytuje materiál pro tavidlo obsahující nečistoty, strusku. Směs se přivádí do horní části vysoké pece a oxid olovnatý se redukuje na roztavené olovo. Redukčními činidly jsou uhlík a oxid uhelnatý, které se vyrábějí z koksu:

Tavené olovo se odčerpává ze dna pece a buď se odlévá do obvykle čtyřtunových ingotů, nebo se dává do „udržovacího kotle“, který udržuje kov roztavený pro proces rafinace.

Produkt obsahuje přibližně 99,5 % olova, zbývajících 0,5 % tvoří převážně antimon a stříbro s menším množstvím dalších kovů, včetně zlata. Protože v této fázi obsahuje stříbro a zlato, označuje se olovo jako slitkové olovo.

Tavidla tvoří roztavenou strusku z oxidů kovů a křemičitanů, která plave na povrchu. Struska obsahuje velkou část zinku, který zůstal v rudě, a později se zpracovává na kovový zinek.

Tavení lze také provádět pomocí kopí, kterým vysokou rychlostí prochází olej a vzduch obohacený kyslíkem a vytváří turbulentní podmínky. Existuje několik takových procesů fungujících pod názvy jako Isasmelt, Ausmelt a Sirosmelt. Jednostupňový proces Isasmelt je popsán na konci této jednotky.

c) Rafinace

Slitek se zahřeje na teplotu těsně nad bodem tání. Pevná měď a sulfid měďnatý vystoupí na povrch a jsou odškrábnuty.

Arsen se pak odstraní mícháním olova vzduchovým rázem a odškrábnutím vzniklé strusky, která obsahuje oxidy arsenu.

Stříbro se odstraní technikou známou jako Parkesův proces. K olovu se přidá přibližně 2 % zinku a vytvoří se zinková krusta bohatá na stříbro, která se odstraní. Poté se přidá další zinek při teplotě 740 K (jeho mp je 693 K) a lázeň se ochladí na teplotu těsně nad bodem tání. Během ochlazování se oddělí pevná stříbrno-zinková krusta, která vystoupí na povrch a je průběžně odstraňována.

Parkesův proces závisí na následujícím:

- olovo a zinek jsou těsně nad svými teplotami tání téměř nemísitelné

- stříbro je mnohem rozpustnější v zinku než v olovu

- slitiny stříbra a zinku mají vyšší teploty tání než čistý zinek.

Při teplotě 863 K se zinek odstraňuje přenesením olova do „dezinfekčního kotle“. V této fázi obsahuje odsířené olovo přibližně 0,6 % zinku a 0,0004 % stříbra. Dezinfekce se provádí vakuovou destilací při teplotě 860 K, kdy se zinek odpařuje.

Nakonec se všechny stopy antimonu a zinku odstraní přimícháním hydroxidu sodného do roztaveného olova při teplotě 760 K (jeho teplota tání je 600 K). Vzniklý zinečnan sodný a antimoničnan vytvoří na povrchu roztaveného olova slupku, která se odstraní. Rafinované olovo má čistotu 99,99 %.

Sekundární výroba

V celosvětovém měřítku pochází více než 50 % ročně používaného olova z recyklovaných zdrojů. Ve skutečnosti více než 90 % olova používaného v USA pochází z recyklovaného kovu.

| Svět | 5,5 milionu tun |

| Čína | 1,5 milionu tun |

| USA | 1.1 milion tun |

| Indie | 340 000 tun |

| Německo | 290 000 tun |

| Mexiko | 205 000 tun |

| Brazílie | 188 000 tun |

Údaje z:

Mezinárodní asociace pro olovo, 2012.

Olovo určené k recyklaci může mít podobu kovového šrotu (například střešní krytiny) nebo sloučenin olova, jako jsou pasty z olověných akumulátorů. Čisté kovové olovo lze tavit a rafinovat přímo, ale sloučeniny a slitiny olova vyžadují tavení za použití procesů podobných těm, které se používají u olověných rud.

Dvoustupňový proces

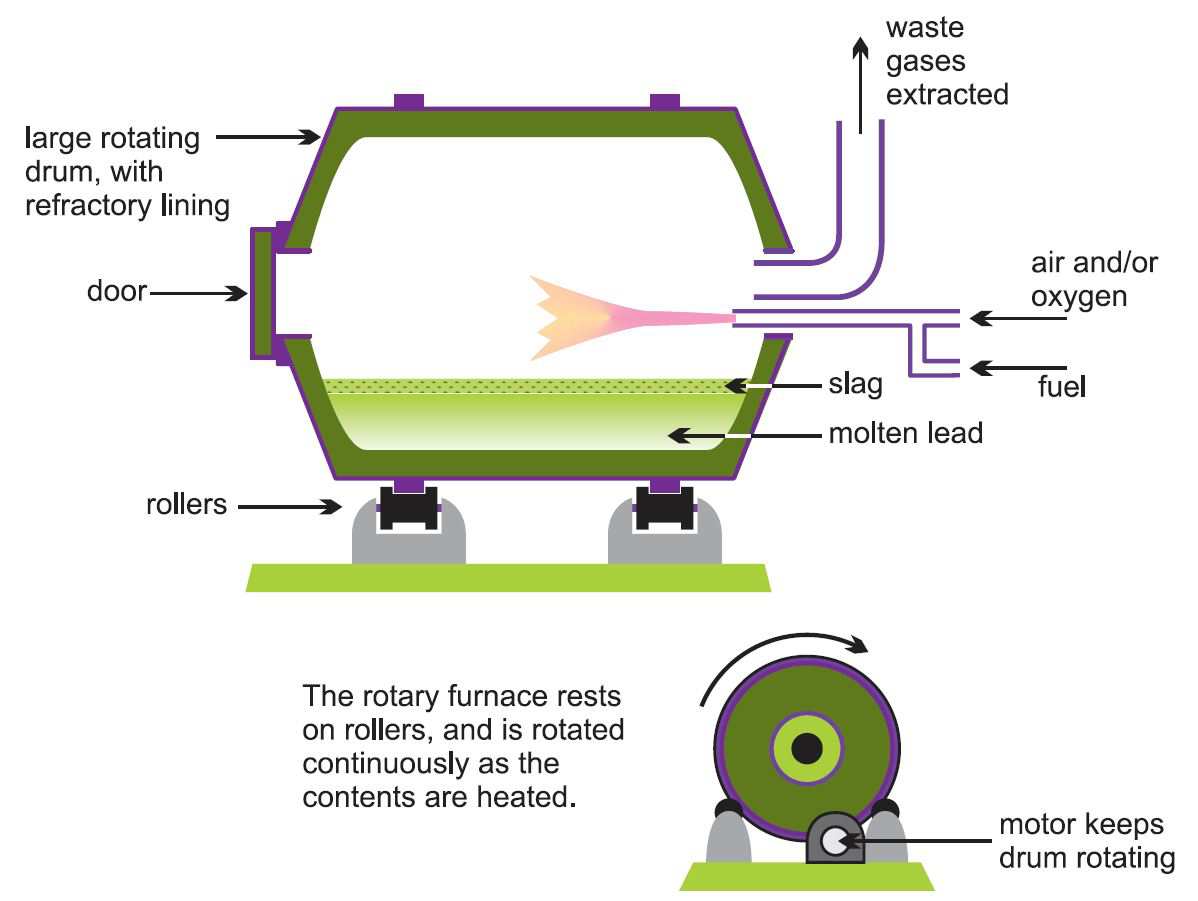

V dvoustupňovém procesu pro sekundární výrobu se používají spíše menší rotační nebo reverberační pece (obrázek 3) než větší vysoké pece, protože to umožňuje lepší kontrolu kvality olova. Rotační pece mohou přijímat olovo v téměř jakékoli formě a k redukci mohou využívat mnoho různých zdrojů uhlíku (zemní plyn, ropu a koks).

V prvním stupni se používá velmi málo redukčního činidla a po zahřátí pece se veškeré kovové olovo roztaví a po několika hodinách může být odčerpáno. To bude mít vysokou čistotu, protože ostatní materiály, včetně sloučenin olova, zůstávají ve strusce. Přidává se další šrot a proces se opakuje, dokud se nenahromadí dostatečné množství strusky pro druhou fázi.

Druhá fáze zahrnuje redukci strusky pomocí redukčního činidla na bázi uhlíku. Jako „tavidlo“ se také přidává uhličitan sodný („uhličitan sodný“) nebo uhličitan vápenatý, aby se struska zbavila nečistot. Oxidy olova, síran olovnatý a případné oxidy antimonu se redukují a výsledkem je „antimonové olovo“, které může obsahovat také trochu vizmutu a stříbra. Antimon (2-5 %) dodává olovu větší pevnost.

Obrázek 3 Znázorňuje rotační pec, která se zde používá při druhotné výrobě olova.

Jednostupňový proces

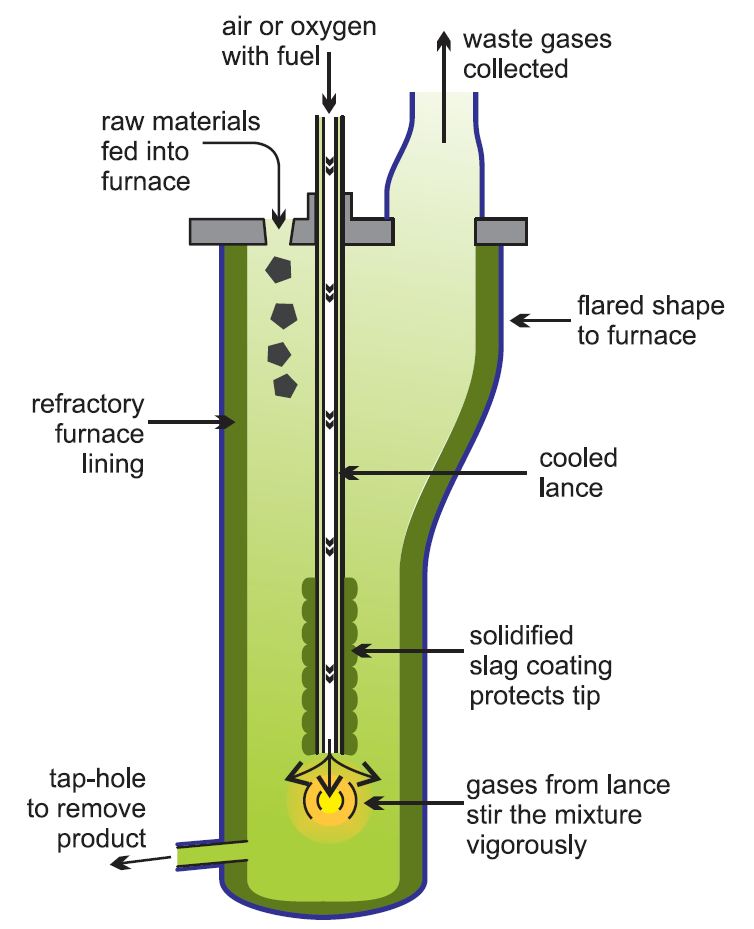

Příkladem jedné z nejmodernějších metod druhotné výroby olova, při které se používá jednostupňový proces, zejména pro zpracování pasty z baterií, je Isasmeltův proces, obrázek 4. Ta se přivádí do pece a taví se pomocí kopí, kterým se přivádí směs oleje a vzduchu obohaceného kyslíkem. Je ekonomičtější používat vzduch obohacený kyslíkem než vzduch, protože to zvyšuje rychlost reakce a znamená to, že lze použít menší chemická zařízení a snížit náklady na palivo. Dále je snazší zajistit, aby nedocházelo ke ztrátám plynů, jako je oxid siřičitý, které znečišťují atmosféru. Na místě jsou vybudována zařízení na výrobu kyslíku.

Obrázek 4 Výroba sekundárního olova postupem Isasmelt.

Po dobu 36 hodin se do pece při teplotě přibližně 1250 K přivádí další pasta spolu s uhlím jako redukčním činidlem a každých několik hodin se odčerpává olovo o čistotě 99,9 %.

Později se přidají tavidla a teplota se zvýší na 1500 K. Tím se redukuje struska, čímž se opět získá antimonové olovo.

Proces Isasmelt má vyšší tepelnou účinnost a zbývající odpadní struska má nižší obsah zbytkového olova.

Proces se používá také pro výrobu primárního olova.

Proces Isasmelt má vyšší tepelnou účinnost.