Tło

Maska gazowa jest urządzeniem zaprojektowanym w celu ochrony użytkownika przed szkodliwymi oparami, pyłem i innymi zanieczyszczeniami. Maski mogą być zaprojektowane do prowadzenia własnych wewnętrznych dostaw świeżego powietrza, lub mogą być wyposażone w filtr do ekranowania szkodliwych zanieczyszczeń. Ten drugi typ, znany jako respirator oczyszczający powietrze (APR), składa się z ciasno dopasowanej części twarzowej, która zawiera jeden lub więcej wkładów filtrujących, zawór wydechowy i przezroczyste części oczne. Pierwszy APR został opatentowany w 1914 roku przez Garreta Morgana z Cleveland w stanie Ohio, afroamerykańskiego wynalazcę, któremu przypisuje się również znaczące udoskonalenia w sygnalizacji świetlnej. Kiedy w 1916 roku doszło do wybuchu w Cleveland Waterworks, Morgan pokazał wartość swojego wynalazku, wchodząc do wypełnionego gazem tunelu pod jeziorem Erie, aby ratować pracowników. Urządzenie Morgana przekształciło się później w maskę przeciwgazową, używaną podczas I wojny światowej do ochrony żołnierzy przed chemikaliami stosowanymi w działaniach wojennych.

Od tego wczesnego czasu nastąpił znaczny postęp w technologii masek przeciwgazowych, zwłaszcza w dziedzinie nowych pomocy filtrujących. Ponadto, maski stały się wygodniejsze i lepiej dopasowane dzięki nowoczesnym tworzywom sztucznym i związkom gumy silikonowej. Obecnie maski APR są używane do filtrowania wielu niepożądanych substancji unoszących się w powietrzu, w tym toksycznych oparów przemysłowych, parującej farby, zanieczyszczeń cząsteczkowych i niektórych gazów stosowanych w wojnie chemicznej. Maski te są produkowane w kilku stylach, niektóre, które obejmują tylko usta i nos, a inne, które obejmują całą twarz, w tym oczy. Mogą one być przeznaczone do użytku wojskowego, jak również przemysłowego, ale nawet jeśli te dwa rodzaje są podobne w konstrukcji, maski wojskowe muszą spełniać inne standardy niż te używane w przemyśle. W tym artykule skoncentrujemy się na produkcji masek typu pełnotwarzowego używanych w zastosowaniach przemysłowych.

Surowce

Pełnotwarzowa maska przeciwgazowa składa się z kasety filtracyjnej, elastycznego elementu pokrywającego twarz, przezroczystych soczewek oczu oraz serii pasków i taśm utrzymujących urządzenie w odpowiednim miejscu. Wkład filtrujący to plastikowy kanister o średnicy 3-4 cali (8-10 cm) i głębokości 1 cala (2,5 cm), który zawiera środek wspomagający filtrację. Filtry węglowe są powszechnie stosowane, ponieważ mogą adsorbować duże ilości gazów organicznych, zwłaszcza oparów o wysokiej masie cząsteczkowej, takich jak te używane w wojnie chemicznej. Jednakże, opary nieorganiczne nie są zazwyczaj silnie adsorbowane na węglu. Właściwości adsorpcyjne węgla mogą być wzmocnione poprzez impregnację cząstek specyficznymi reagentami lub katalizatorami rozkładu. Taki chemicznie obrobiony węgiel znany jest jako „węgiel aktywny”. Rodzaj węgla aktywnego zastosowanego w danym wkładzie filtracyjnym zależy od konkretnego rodzaju zanieczyszczeń przemysłowych, które mają być odsiewane. Na przykład, węgiel poddany obróbce kombinacją chromu i miedzi, znany jako „węgiel Whetlerite”, był używany od lat 40-tych do usuwania cyjanowodoru, chlorku cyjanu i formaldehydu. Obecnie, ze względu na obawy dotyczące toksyczności chromu, zamiast niego stosuje się kombinację molibdenu i trietylenodiaminy. Inne rodzaje węgla aktywnego wykorzystują srebro lub tlenki żelaza i cynku do wychwytywania zanieczyszczeń. Węgiel poddany obróbce sodowej, potasowej i alkalicznej jest używany do pochłaniania oparów ścieków (siarkowodór), chloru i innych szkodliwych gazów.

„Spódnica” lub element zakrywający twarz w masce służy do utrzymywania innych elementów na miejscu i zapewnienia bezpiecznego uszczelnienia wokół twarzy. W zależności od konstrukcji maski w części twarzowej może być umieszczony zawór wydechowy. Ten jednokierunkowy zawór umożliwia wydalanie gazów spalinowych bez wpuszczania do maski powietrza z zewnątrz.

Okulary stosowane w maskach przeciwgazowych to odporne chemicznie, przezroczyste soczewki z tworzywa sztucznego. Ich główną funkcją jest zapewnienie, że wzrok użytkownika nie jest zagrożony. W zależności od środowiska przemysłowego, w którym maska ma być używana, okulary mogą być poddane specjalnej obróbce, aby były odporne na rozbicie, odporne na mgłę lub chroniły przed niektórymi rodzajami światła. Większość producentów masek przeciwgazowych nie produkuje własnych okularów; zamiast tego są one formowane z poliwęglanu przez zewnętrznego dostawcę i dostarczane do producentów w celu montażu.

Elastyczne paski, które utrzymują maskę na twarzy, są zwykle wykonane z gumy silikonowej. Dodatkowe paski mogą być dodane, aby umożliwić wygodne zawieszenie maski na szyi podczas przerw w pracy.

Konstrukcja

Konstrukcja samej maski różni się w zależności od zastosowania przemysłowego. Niektóre maski są zaprojektowane z membranami do mowy, niektóre są zbudowane tak, aby przyjąć dodatkowe filtry, a inne są wykonane tak, aby można je było podłączyć do zewnętrznego źródła powietrza. Chociaż podstawowa konstrukcja nie różni się w przypadku danego typu maski, rodzaj zastosowanego filtru będzie się różnił w zależności od przeznaczenia produktu. Producenci mają w swojej ofercie różne modele masek i wkładów filtrujących. Jeśli otrzymują zamówienia na określony typ maski, mogą zaprojektować maskę o odpowiednich właściwościach na zamówienie.

Proces produkcyjny

-

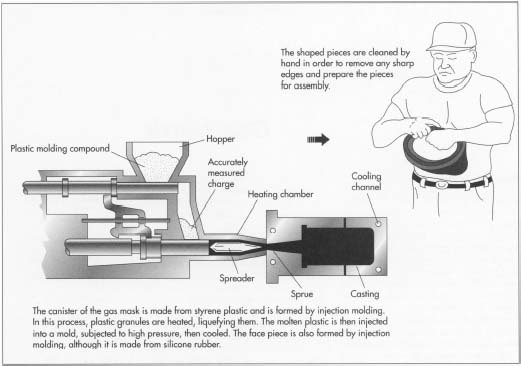

Kanister jest wykonany z tworzywa sztucznego styrenu, które jest odporne na wodę i inne

chemikalia, ma dobrą stabilność wymiarową i jest specjalnie zaprojektowane do formowania wtryskowego. Formowanie wtryskowe to proces, w którym roztopione tworzywo sztuczne jest wtryskiwane do formy pod wysokim ciśnieniem. Forma używana do produkcji pochłaniaczy masek gazowych składa się z dwóch kawałków metalu w kształcie dysku, które są ze sobą zaciśnięte. Żywica z tworzywa sztucznego jest upłynniana przez ogrzewanie, a następnie wtryskiwana do formy za pomocą tłoka wtryskowego. Forma jest następnie poddawana działaniu wysokiego ciśnienia. Większość maszyn wtryskowych ściska formę pod ciśnieniem od 50 do 2500 ton (51-2 540 ton metrycznych). Po sprasowaniu stopionego tworzywa sztucznego, woda chłodząca jest wtłaczana przez kanały w formie w celu schłodzenia i utwardzenia tworzywa. Ciśnienie zostaje uwolnione, dwie połówki formy zostają rozdzielone, a gotowy kanister zostaje wyrzucony.

Styren jest żywicą termoplastyczną, co oznacza, że może być wielokrotnie przetapiany, więc kawałki złomu mogą być ponownie przerobione do produkcji dodatkowych kanistrów. Dlatego w tym procesie marnuje się bardzo mało plastiku. Podobny proces formowania jest przeprowadzany w celu stworzenia małych okrągłych ekranów, które mieszczą się wewnątrz kanistra. Sita są zaprojektowane tak, aby utrzymać węgiel aktywny na miejscu wewnątrz wkładu. Gdy kanistry wędrują w dół linii montażowej, jeden ekran jest wkładany, kanister jest wypełniany odpowiednim filtratem, a następnie drugi ekran jest wkładany na miejsce.

- Element czołowy jest formowany wtryskowo z gumy silikonowej. Guma silikonowa ma wyjątkową stabilność, jest odporna na wysokie temperatury i może dopasować się do krzywizn twarzy i głowy. Jest ona również termoplastyczna i może być ponownie formowana w razie potrzeby. Proces formowania jest bardzo podobny do tego opisanego powyżej. Po uformowaniu spódnica musi być wyjęta z formy, a wszelkie szorstkie krawędzie muszą być oczyszczone ręcznie, zanim inne elementy będą mogły być dołączone.

- Elementy są montowane na częściowo zautomatyzowanej linii montażowej z dwoma do czterech pracowników nadzorujących proces. Gotowy pojemnik na filtr jest mocowany do części twarzowej, a okulary są wkładane i przytrzymywane na miejscu za pomocą kleju. Na koniec paski i opaski są mocowane do części twarzowej za pomocą metalowych nitów. Po zakończeniu montażu maska jest poddawana ostatecznej kontroli jakości. Gdy maski przejdą kontrolę, są identyfikowane za pomocą odpowiednich oznaczeń zgodnie z American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters. Gotowe maski są pakowane do wysyłki. Pojemniki używane do pakowania masek muszą również określać tożsamość maski. Ponadto, muszą być zaprojektowane w sposób umożliwiający łatwy dostęp, jeżeli maski mogą być użyte w nagłych wypadkach.

Produkty uboczne/odpady

W zależności od rodzaju obróbki chemicznej, jakiej został poddany węgiel aktywny, może on zostać sklasyfikowany jako odpad chemiczny. Tak jest w przypadku niektórych filtratów, takich jak węgiel poddany obróbce chromem. Proces formowania wtryskowego stosowany do produkcji pojemników i części twarzowych generuje niewiele odpadów, ponieważ utracona żywica może zostać przetopiona i użyta ponownie. Soczewki są produkowane przez zewnętrznego dostawcę, więc producenci masek przeciwgazowych nie muszą zajmować się kwestią odpadów poliwęglanu.

Kontrola jakości

Maski przeciwgazowe i ogólnie półmaski oczyszczające powietrze są regulowane przez Kodeks Przepisów Federalnych (CFR). Przepisy te określają typ masek, których należy używać do konkretnych zastosowań. Przykłady różnych typów masek uznanych przez CFR obejmują autonomiczne aparaty oddechowe, niezasilane maski oddechowe oczyszczające powietrze z cząstek stałych, maski oddechowe z wkładami chemicznymi i maski przeciwpyłowe. Przepisy określają dokładny rodzaj testów, które muszą być przeprowadzone, aby zapewnić jakość produktu końcowego. Rodzaj testów zależy od ostatecznego zastosowania masek, to znaczy od rodzaju zanieczyszczeń, które mają być filtrowane. CFR określa rodzaje zanieczyszczeń, które muszą być testowane z gazem, a także określa warunki, w których testy muszą być przeprowadzone. Na przykład, niektóre maski muszą być wystawione na działanie zanieczyszczeń przez długi okres czasu. Inne muszą być testowane w określonych warunkach temperatury i wilgotności. Odbywa się to poprzez przepuszczanie przez maskę strumienia powietrza zanieczyszczonego znaną ilością trucizny. Następnie mierzy się czas potrzebny do nasycenia filtra i rozpoczęcia przenikania przez niego zanieczyszczeń.

Testowanie jest wykonywane w kilku punktach procesu produkcyjnego. Jest wstępna kontrola przychodzących towarów, aby zapewnić, że spełniają one minimalne specyfikacje jakościowe. Dotyczy to filtrów, żywic używanych do formowania oraz gotowych okularów w momencie ich odbioru. Po zmontowaniu pochłaniacz musi zostać przetestowany, aby upewnić się, że jest prawidłowo uszczelniony i że filtr węglowy działa. Maska jest testowana jeszcze raz po zmontowaniu wszystkich elementów. Ostateczna maska może zostać umieszczona na głowie manekina, aby upewnić się, że uszczelnienie jest szczelne i że maska zachowuje szczelność podczas ruchu.

Przyszłość

W ciągu ostatnich 80 lat podstawowa technologia masek przeciwgazowych była wielokrotnie testowana i nie jest prawdopodobne, aby uległa zmianie w przyszłości. Wyzwaniem dla przemysłu APR będzie opracowanie produktów do specjalnych celów, takich jak maski oddechowe dla niemowląt lub maski dla osób z ranami głowy i innymi urazami powodującymi kalectwo. Przyszłość tych produktów zależy również od postępu w dziedzinie materiałoznawstwa, który umożliwia produkcję mniejszych, bardziej lekkich produktów. W rzeczywistości, obecne wysiłki badawcze w dziedzinie chemii węgla mają doprowadzić do opracowania pojemnika filtracyjnego, który jest tylko o połowę mniejszy od obecnego standardu, a przy tym bardziej skuteczny. Te i inne ulepszenia w materiałach zaowocują nowymi generacjami urządzeń oddechowych do użytku przemysłowego, jak również do zastosowań medycznych i wojskowych.

Where to Learn More

Books

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Inne

Laboratory for National Testing of Gas Masks. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (lipiec 9, 1997).

– Randy Schueller

.