Contexte

Un masque à gaz est un dispositif conçu pour protéger le porteur de vapeurs nocives, de poussières et d’autres polluants. Les masques peuvent être conçus pour transporter leur propre réserve interne d’air frais, ou ils peuvent être équipés d’un filtre pour filtrer les contaminants nocifs. Ce dernier type de masque, connu sous le nom de respirateur purificateur d’air (APR), se compose d’une pièce faciale bien ajustée qui contient une ou plusieurs cartouches filtrantes, une valve d’expiration et des lunettes transparentes. Le premier APR a été breveté en 1914 par Garret Morgan de Cleveland, dans l’Ohio, un inventeur afro-américain à qui l’on doit également d’importantes améliorations de la signalisation routière. Lors de l’explosion de l’usine hydraulique de Cleveland en 1916, Morgan a démontré la valeur de son invention en pénétrant dans le tunnel rempli de gaz sous le lac Érié pour sauver les ouvriers. Le dispositif de Morgan a ensuite évolué pour devenir le masque à gaz, utilisé pendant la Première Guerre mondiale pour protéger les soldats contre les produits chimiques utilisés dans la guerre.

Depuis cette époque, la technologie des masques à gaz a connu des avancées significatives, notamment dans le domaine des nouvelles aides à la filtration. En outre, les masques ont été rendus plus confortables et plus ajustés grâce aux plastiques modernes et aux composés de caoutchouc de silicone. Aujourd’hui, les APR sont utilisés pour filtrer de nombreuses substances indésirables en suspension dans l’air, notamment les fumées industrielles toxiques, la peinture vaporisée, la pollution particulaire et certains gaz utilisés dans la guerre chimique. Ces masques sont produits dans plusieurs styles, certains ne couvrant que la bouche et le nez et d’autres couvrant l’ensemble du visage, y compris les yeux. Ils peuvent être conçus aussi bien pour un usage militaire qu’industriel mais, même si les deux types sont de conception similaire, les masques militaires doivent répondre à des normes différentes de celles utilisées dans l’industrie. Cet article se concentrera sur la fabrication du type de masque intégral utilisé pour les applications industrielles.

Matières premières

Un masque à gaz intégral se compose d’une cartouche filtrante, d’une pièce flexible couvrant le visage, de lentilles oculaires transparentes et d’une série de sangles et de bandes pour maintenir l’appareil bien en place. La cartouche filtrante est une boîte en plastique de 8 à 10 cm de diamètre et de 2,5 cm de profondeur, qui contient un agent filtrant. Les agents filtrants à base de carbone sont couramment utilisés car ils peuvent adsorber de grandes quantités de gaz organiques, en particulier les vapeurs de haut poids moléculaire comme celles utilisées dans la guerre chimique. Cependant, les vapeurs inorganiques ne sont généralement pas fortement adsorbées sur le carbone. Les propriétés adsorbantes du carbone peuvent être améliorées en imprégnant les particules de réactifs spécifiques ou de catalyseurs de décomposition. Un tel charbon traité chimiquement est connu sous le nom de « charbon actif ». Le type de charbon actif utilisé dans une cartouche filtrante donnée dépend du type spécifique de contaminant industriel à filtrer. Par exemple, le charbon traité avec une combinaison de chrome et de cuivre, connu sous le nom de « charbon de Whetlerite », est utilisé depuis les années 1940 pour filtrer le cyanure d’hydrogène, le chlorure de cyanogène et le formaldéhyde. Aujourd’hui, en raison des préoccupations concernant la toxicité du chrome, on utilise plutôt une combinaison de molybdène et de triéthylènediamine. D’autres types de charbon actif utilisent de l’argent ou des oxydes de fer et de zinc pour piéger les contaminants. Le charbon traité au sodium, au potassium et aux alcalis est utilisé pour absorber les vapeurs d’eaux usées (sulfure d’hydrogène), le chlore et d’autres gaz nocifs.

La « jupe », ou pièce recouvrant le visage, du masque sert à maintenir les autres composants en place et à assurer une bonne étanchéité autour de la zone du visage. Selon la conception du masque, une valve d’expiration peut être insérée dans la pièce faciale. Cette valve unidirectionnelle permet d’expulser les gaz d’échappement sans laisser entrer l’air extérieur dans le masque.

Les oculaires utilisés dans les masques à gaz sont des lentilles en plastique transparent résistant aux produits chimiques. Leur principale fonction est de s’assurer que la vision de l’utilisateur n’est pas compromise. Selon l’environnement industriel dans lequel le masque doit être utilisé, les oculaires peuvent devoir être spécialement traités pour être incassables, résistants à la buée, ou pour faire écran à certains types de lumière. La plupart des fabricants de masques à gaz ne fabriquent pas leurs propres oculaires ; au contraire, ils sont moulés en plastique polycarbonate par un fournisseur extérieur et expédiés aux fabricants pour être assemblés.

Les sangles élastiques qui maintiennent le masque sur le visage sont généralement faites de caoutchouc de silicone. Des sangles supplémentaires peuvent être ajoutées pour permettre au masque d’être confortablement accroché autour du cou pendant les pauses de travail.

Conception

La conception du masque lui-même varie selon l’application industrielle. Certains masques sont conçus avec des diaphragmes vocaux, d’autres sont construits pour accepter des filtres supplémentaires, et d’autres encore sont faits pour être connectés à une alimentation en air externe. Bien que la conception fondamentale ne varie pas pour un type de masque donné, le type de filtrant utilisé varie en fonction de l’utilisation prévue du produit. Les fabricants stockent une grande variété de styles de masques et de cartouches filtrantes. Lorsqu’ils reçoivent des commandes pour un type de masque spécifique, ils peuvent concevoir sur mesure un masque qui présente les caractéristiques appropriées.

Le processus de fabrication

-

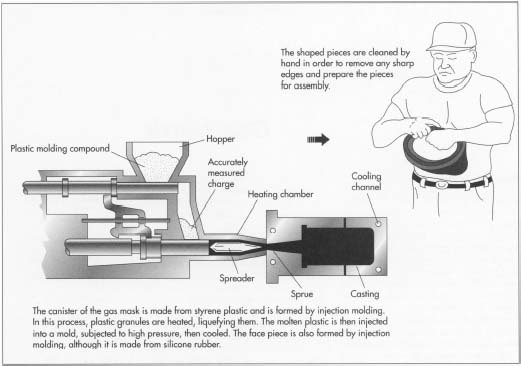

La cartouche est fabriquée en plastique de styrène, qui résiste à l’eau et à d’autres

produits chimiques, présente une bonne stabilité dimensionnelle et est spécialement conçue pour le moulage par injection. Le moulage par injection est un procédé par lequel le plastique fondu est injecté dans un moule sous haute pression. Le moule utilisé pour les cartouches de masque à gaz se compose de deux pièces métalliques en forme de disque qui sont serrées l’une contre l’autre. La résine plastique est liquéfiée par chauffage, puis injectée dans le moule par un piston d’injection. Le moule est ensuite soumis à une pression élevée. La plupart des machines à injection compriment le moule avec une pression allant de 50 à 2 500 tonnes (51 à 2 540 tonnes métriques). Une fois que le plastique fondu a été comprimé, de l’eau de refroidissement est forcée à travers des canaux dans le moule pour refroidir et durcir le plastique. La pression est relâchée, les deux moitiés du moule sont séparées et le bidon fini est éjecté.

Le styrène est une résine thermoplastique, ce qui signifie qu’il peut être refondu à plusieurs reprises, de sorte que les pièces de rebut peuvent être retravaillées pour fabriquer d’autres canisters. Par conséquent, il y a très peu de plastique gaspillé dans ce processus. Un processus de moulage similaire est réalisé pour créer de petits écrans circulaires qui s’insèrent à l’intérieur du bidon. Les grilles sont conçues pour maintenir le charbon actif en place à l’intérieur de la cartouche. Lorsque les bidons descendent la chaîne de montage, un écran est inséré, le bidon est rempli avec le filtrant approprié, puis le second écran est mis en place.

- La pièce frontale est moulée par injection à partir de caoutchouc de silicone. Le caoutchouc de silicone a une stabilité exceptionnelle, résiste à des températures élevées et peut se conformer aux courbes du visage et de la tête. Il est également thermoplastique et peut être remoulé si nécessaire. Le processus de moulage est très similaire à celui décrit ci-dessus. Après le moulage, la jupe doit être retirée du moule et les bords rugueux doivent être nettoyés à la main avant que les autres composants puissent être fixés.

- Les pièces sont assemblées sur une ligne d’assemblage partiellement automatisée avec deux à quatre travailleurs à la chaîne qui supervisent le processus. La boîte à filtre terminée est fixée à la pièce faciale et les oculaires sont insérés et maintenus en place avec de l’adhésif. Enfin, les sangles et les bandes sont fixées à la pièce faciale à l’aide de rivets métalliques. Une fois l’assemblage terminé, le masque est soumis à un contrôle de qualité final. Lorsque les masques passent l’inspection, ils sont identifiés avec les marquages appropriés conformément à l’American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters. Les masques finis sont emballés pour l’expédition. Les conteneurs utilisés pour emballer les masques doivent également désigner l’identité du masque. En outre, ils doivent être conçus pour être facilement accessibles si les masques sont susceptibles d’être utilisés en cas d’urgence.

Sous-produits/déchets

Selon le type de traitement chimique auquel le charbon actif a été exposé, il peut être classé comme déchet chimique. C’est le cas de certains filtrants, comme le charbon traité au chrome. Le processus de moulage par injection utilisé pour les boîtiers et les pièces frontales génère peu de déchets puisque toute résine perdue peut être refondue et réutilisée. Les lentilles sont fabriquées par un fournisseur extérieur, de sorte que les fabricants de masques à gaz n’ont pas à se préoccuper de la question des déchets de polycarbonate.

Contrôle de la qualité

Les masques à gaz, et les respirateurs à épuration d’air en général, sont réglementés par le Code of Federal Regulations (CFR). Ces réglementations spécifient le type de masques à utiliser pour une application spécifique. Parmi les différents types de masques reconnus par le CFR, on peut citer les appareils respiratoires autonomes, les respirateurs à particules à épuration d’air non motorisés, les respirateurs à cartouche chimique et les masques anti-poussière. La réglementation stipule le type exact de tests qui doivent être effectués pour garantir la qualité du produit fini. Le type de test dépend de l’application finale du masque, c’est-à-dire du type de contaminants qu’il devra filtrer. Le CFR précise les types de contaminants avec lesquels le gaz doit être testé, et il stipule également les conditions dans lesquelles les tests doivent être effectués. Par exemple, certains masques doivent être exposés au contaminant pendant de longues périodes. D’autres doivent être testés dans des conditions spécifiques de température et d’humidité. Pour ce faire, on fait passer un courant d’air contaminé par une quantité connue de poison à travers le masque. On mesure alors le temps nécessaire pour que le contaminant sature le filtre et commence à le traverser.

Les tests sont effectués à plusieurs moments du processus de fabrication. Il y a une inspection initiale des marchandises entrantes pour s’assurer qu’elles répondent aux spécifications minimales de qualité. Cela inclut les filtrants, les résines utilisées pour le moulage et les oculaires finis tels qu’ils sont reçus. La boîte doit être testée après l’assemblage pour s’assurer qu’elle est bien étanche et que le filtre à charbon fonctionne. Le masque est testé une nouvelle fois après l’assemblage de tous les composants. Le masque final peut être placé sur une tête de mannequin pour s’assurer que le joint est étanche et que le masque conserve son étanchéité en mouvement.

L’avenir

Au cours des 80 dernières années, la technologie de base des masques à gaz a été testée à plusieurs reprises, et il est donc peu probable qu’elle change à l’avenir. Le défi pour l’industrie des APR sera de développer des produits à des fins spéciales, comme les respirateurs pour nourrissons ou les masques pour les personnes souffrant de blessures à la tête et d’autres blessures invalidantes. L’avenir de ces produits repose également sur les progrès réalisés dans les sciences des matériaux, qui permettent de fabriquer des produits plus petits et plus légers. En fait, les efforts de recherche actuels dans le domaine de la chimie du carbone devraient aboutir à la mise au point d’une cartouche filtrante deux fois plus petite que la norme actuelle et plus efficace. Ces améliorations et d’autres améliorations des matériaux donneront lieu à de nouvelles générations d’appareils respiratoires à usage industriel, ainsi qu’à des applications médicales et militaires.

Où en savoir plus

Livres

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Autres

Laboratoire d’essai national des masques à gaz. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9 juillet 1997).

– Randy Schueller