Základní informace

Plynová maska je zařízení určené k ochraně uživatele před škodlivými výpary, prachem a jinými znečišťujícími látkami. Masky mohou být konstruovány tak, aby měly vlastní vnitřní přívod čerstvého vzduchu, nebo mohou být vybaveny filtrem, který odstíní škodliviny. Druhý typ, známý jako respirátor čistící vzduch (Air Purifying Respirator – APR), se skládá z těsně přiléhající obličejové části, která obsahuje jednu nebo více filtračních kazet, výdechového ventilu a průhledných očnic. První APR si nechal patentovat v roce 1914 Garret Morgan z Clevelandu v Ohiu, afroamerický vynálezce, který se rovněž zasloužil o významné zlepšení dopravní signalizace. Když v roce 1916 explodovala clevelandská vodárna, Morgan prokázal hodnotu svého vynálezu tím, že vstoupil do plynem naplněného tunelu pod Erijským jezerem, aby zachránil dělníky. Morganův přístroj se později vyvinul v plynovou masku, která se používala v první světové válce k ochraně vojáků před chemickými látkami používanými ve válce.

Od této rané doby došlo k významnému pokroku v technologii plynových masek, zejména v oblasti nových filtračních pomůcek. Kromě toho byly masky díky moderním plastům a směsím silikonové pryže pohodlnější a těsněji přiléhající. Dnes se APR používají k filtraci mnoha nežádoucích látek v ovzduší, včetně toxických průmyslových výparů, odpařených barev, znečištění pevnými částicemi a některých plynů používaných v chemické válce. Tyto masky se vyrábějí v několika provedeních, některé zakrývají pouze ústa a nos, jiné zakrývají celý obličej včetně očí. Mohou být určeny pro vojenské i průmyslové použití, ale i když jsou si oba typy konstrukčně podobné, vojenské masky musí splňovat jiné normy než masky používané v průmyslu. Tento článek se zaměří na výrobu celoobličejového typu masky používaného pro průmyslové aplikace.

Suroviny

Plynovou masku celoobličejového typu tvoří filtrační kazeta, pružná krycí část obličeje, průhledné oční čočky a řada řemínků a pásků, které zařízení pevně drží na místě. Filtrační kazeta je plastový kanystr o průměru 3-4 palce (8-10 cm) a hloubce 1 palec (2,5 cm), který obsahuje pomocnou filtrační látku. Běžně se používají filtrační prostředky na bázi uhlíku, protože mohou adsorbovat velké množství organických plynů, zejména výparů s vysokou molekulovou hmotností, jako jsou výpary používané v chemické válce. Anorganické výpary se však na uhlí obvykle silně neadsorbují. Adsorpční vlastnosti uhlíku lze zvýšit impregnací částic specifickými reaktanty nebo katalyzátory rozkladu. Takto chemicky upravené uhlí se nazývá „aktivní uhlí“. Typ aktivního uhlí použitého v dané filtrační vložce závisí na konkrétním typu průmyslové kontaminující látky, která má být tříděna. Například uhlí upravené kombinací chromu a mědi, známé jako „whetleritové uhlí“, se používá od 40. let 20. století k prosévání kyanovodíku, kyanogenchloridu a formaldehydu. Dnes se kvůli obavám z toxicity chromu místo něj používá kombinace molybdenu a triethylendiaminu. Jiné typy aktivního uhlí používají k zachycení kontaminantů stříbro nebo oxidy železa a zinku. Uhlí upravené sodíkem, draslíkem a zásadami se používá k pohlcování výparů z odpadních vod (sirovodíku), chlóru a dalších škodlivých plynů.

„Sukně“ neboli část masky kryjící obličej slouží k uchycení ostatních součástí a k bezpečnému utěsnění obličejové části. V závislosti na konstrukci masky může být do obličejové části vložen výdechový ventil. Tento jednosměrný ventil umožňuje vydechování výfukových plynů, aniž by se do masky dostal vnější vzduch.

Zorníky používané v plynových maskách jsou chemicky odolné, čiré plastové čočky. Jejich hlavní funkcí je zajistit, aby nebyl ohrožen zrak uživatele. V závislosti na průmyslovém prostředí, ve kterém má být maska používána, mohou být okuláry speciálně upraveny tak, aby byly odolné proti rozbití, mlžení nebo aby odstínily určité druhy světla. Většina výrobců plynových masek nevyrábí vlastní okuláry; místo toho je z polykarbonátového plastu lisuje externí dodavatel a dodává je výrobcům k montáži.

Pružné pásky, které drží masku na obličeji, jsou obvykle vyrobeny ze silikonové pryže. Mohou být přidány doplňkové popruhy, které umožňují pohodlné zavěšení masky kolem krku během přestávek v práci.

Design

Design samotné masky se liší podle průmyslového použití. Některé masky jsou navrženy s řečnickými membránami, některé jsou konstruovány tak, aby mohly přijímat přídavné filtry, a jiné jsou vyrobeny tak, aby je bylo možné připojit k externímu přívodu vzduchu. Ačkoli základní konstrukce se u daného typu masky neliší, druh použitého filtrátu se liší v závislosti na zamýšleném použití výrobku. Výrobci mají na skladě různé typy masek a filtračních patron. Pokud obdrží objednávku na konkrétní typ masky, mohou na zakázku navrhnout masku, která má odpovídající vlastnosti.

Výrobní proces

-

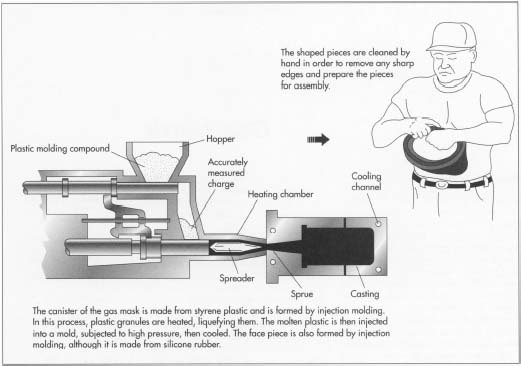

Kanystr je vyroben ze styrenového plastu, který je odolný vůči vodě a jiným

chemikáliím, má dobrou rozměrovou stálost a je speciálně navržen pro vstřikování. Vstřikování je proces, při kterém se roztavený plast vstřikuje do formy pod vysokým tlakem. Forma používaná pro kanystry plynových masek se skládá ze dvou kusů kovu ve tvaru disku, které jsou k sobě upnuty. Plastová pryskyřice se zahřátím zkapalní a poté se vstříkne do formy pomocí vstřikovacího pístu. Forma je poté vystavena vysokému tlaku. Většina vstřikovacích strojů stlačuje formu tlakem v rozmezí 50-2 500 tun (51-2 540 metrických tun). Po stlačení roztaveného plastu se kanálky ve formě protlačí chladicí voda, která plast ochladí a zpevní. Tlak se uvolní, obě poloviny formy se oddělí a hotový kanystr se vysune.

Styren je termoplastická pryskyřice, což znamená, že ji lze opakovaně přetavovat, takže z odřezků lze znovu vyrobit další kanystry. Proto při tomto procesu dochází k velmi malému plýtvání plastem. Podobným procesem tvarování se vytvářejí malá kruhová síta, která se vejdou dovnitř kanystru. Síta jsou navržena tak, aby udržovala aktivní uhlí na místě uvnitř kazety. Jak kanystry putují po montážní lince, vloží se jedno síto, kanystr se naplní příslušným filtrátem a poté se na místo vloží druhé síto.

- Čelní část je vstřikována ze silikonové pryže. Silikonová pryž má vynikající stabilitu, je odolná vůči vysokým teplotám a může se přizpůsobit zakřivení obličeje a hlavy. Je také termoplastická a lze ji podle potřeby přetvarovat. Proces lisování je velmi podobný procesu popsanému výše. Po vytvarování je třeba suknici vyjmout z formy a před připevněním ostatních součástí je třeba ručně očistit případné hrubé hrany.

- Díly se montují na částečně automatizované montážní lince, na kterou dohlížejí dva až čtyři pracovníci linky. Hotová nádobka filtru se připevní k čelní části a vloží se okuláry, které se upevní lepidlem. Nakonec se k čelní části připevní kovovými nýty popruhy a pásky. Po dokončení montáže se maska podrobí závěrečné kontrole kvality. Když masky projdou kontrolou, jsou označeny příslušnými značkami v souladu s americkou národní normou pro identifikaci kazet a kanystrů respirátorů na čištění vzduchu. Hotové masky se zabalí k přepravě. Obaly použité k balení masek musí rovněž označovat identitu masky. Dále musí být navrženy tak, aby k nim byl snadný přístup, pokud by masky mohly být použity v případě nouze.

Vedlejší produkty/odpady

V závislosti na typu chemické úpravy, které bylo aktivní uhlí vystaveno, může být klasifikováno jako chemický odpad. To je případ některých filtrantů, například uhlí ošetřeného chromem. Proces vstřikování používaný pro kanystry a čelní části vytváří jen málo odpadu, protože jakákoli ztracená pryskyřice může být přetavena a znovu použita. Zorníky vyrábí externí dodavatel, takže výrobci plynových masek nemusí řešit problém odpadního polykarbonátu.

Kontrola kvality

Plynové masky a obecně respirátory čistící vzduch jsou regulovány zákoníkem federálních předpisů (CFR). Tyto předpisy určují typ masek, které se mají používat pro konkrétní použití. Mezi příklady různých typů masek uznávaných CFR patří autonomní dýchací přístroje, nepájivé respirátory čistící vzduch od částic, respirátory s chemickými patronami a protiprachové masky. Předpisy stanoví přesný druh zkoušek, které musí být provedeny, aby byla zajištěna kvalita hotového výrobku. Typ testování závisí na konečném použití masky, tj. na tom, jaký druh znečišťujících látek se od ní očekává, že bude filtrovat. Nařízení CFR specifikuje typy kontaminantů, kterými musí být plyn testován, a také stanoví podmínky, za kterých musí být testování prováděno. Například některé masky musí být vystaveny kontaminantům po dlouhou dobu. Jiné musí být testovány za specifických teplotních a vlhkostních podmínek. To se provádí tak, že se maskou protáhne proud vzduchu kontaminovaný známým množstvím jedu. Poté se měří doba potřebná k tomu, aby kontaminant nasytil filtr a začal jím procházet.

Testování se provádí v několika bodech výrobního procesu. Probíhá počáteční kontrola vstupního zboží, aby se zajistilo, že splňuje minimální specifikace kvality. To zahrnuje filtranty, pryskyřice používané pro lisování a hotové okuláry při jejich příjmu. Po montáži musí být kukátko otestováno, aby bylo zajištěno jeho správné utěsnění a funkčnost uhlíkového filtru. Po sestavení všech součástí se maska testuje ještě jednou. Finální maska se může nasadit na hlavu figuríny, aby se zajistilo, že těsnění je těsné a že maska zachovává těsnost při pohybu.

Budoucnost

Za posledních 80 let byla základní technologie plynových masek opakovaně testována, a proto se v budoucnu pravděpodobně nezmění. Výzvou pro průmysl APR bude vývoj výrobků pro speciální účely, jako jsou respirátory pro kojence nebo masky pro osoby s poraněním hlavy a jinými invalidními zraněními. Budoucnost těchto výrobků závisí také na pokroku v materiálových vědách, který umožňuje výrobu menších a lehčích výrobků. Ve skutečnosti se očekává, že současné výzkumné úsilí v oblasti chemie uhlíku povede k vývoji filtračního kanystru, který bude jen o polovinu menší než současný standard a bude účinnější. Výsledkem těchto a dalších zlepšení v oblasti materiálů budou nové generace respirátorů pro průmyslové použití i pro lékařské a vojenské aplikace.

Kde se dozvědět více

Knihy

Ahmstead, B.H. Výrobní procesy. John Wiley and Sons, 1977.

Ostatní

Laboratoř pro národní testování plynových masek. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9. července 1997).

– Randy Schueller

.