Hintergrund

Eine Gasmaske ist ein Gerät, das den Träger vor schädlichen Dämpfen, Staub und anderen Schadstoffen schützt. Masken können so konstruiert sein, dass sie eine eigene Frischluftzufuhr haben, oder sie können mit einem Filter ausgestattet sein, der schädliche Verunreinigungen herausfiltert. Der letztere Typ, ein so genanntes luftreinigendes Atemschutzgerät (Air Purifying Respirator, APR), besteht aus einem eng anliegenden Gesichtsstück, das eine oder mehrere Filterpatronen, ein Ausatemventil und transparente Augenstücke enthält. Die erste Atemschutzmaske wurde 1914 von Garret Morgan aus Cleveland, Ohio, patentiert, einem afroamerikanischen Erfinder, dem auch wichtige Verbesserungen bei Verkehrssignalen zugeschrieben werden. Als das Wasserwerk von Cleveland 1916 explodierte, bewies Morgan den Wert seiner Erfindung, indem er in den gasgefüllten Tunnel unter dem Eriesee stieg, um die Arbeiter zu retten. Morgans Gerät wurde später zur Gasmaske weiterentwickelt, die im Ersten Weltkrieg zum Schutz der Soldaten vor den in der Kriegsführung verwendeten Chemikalien eingesetzt wurde.

Seit dieser Zeit hat es bedeutende Fortschritte in der Gasmaskentechnologie gegeben, insbesondere im Bereich neuer Filterhilfsmittel. Außerdem wurden die Masken durch moderne Kunststoffe und Silikonkautschukverbindungen bequemer und enger anliegend gemacht. Heute werden Gasmasken zum Filtern vieler unerwünschter Stoffe in der Luft verwendet, darunter giftige Industriedämpfe, Farbdämpfe, Feinstaub und einige Gase, die in der chemischen Kriegsführung eingesetzt werden. Diese Masken werden in verschiedenen Ausführungen hergestellt, von denen einige nur Mund und Nase bedecken, während andere das gesamte Gesicht, einschließlich der Augen, abdecken. Sie können sowohl für den militärischen als auch für den industriellen Einsatz konzipiert sein. Obwohl beide Typen ähnlich aufgebaut sind, müssen die militärischen Masken anderen Normen entsprechen als die in der Industrie verwendeten. Dieser Artikel konzentriert sich auf die Herstellung von Vollgesichtsmasken für industrielle Anwendungen.

Rohstoffe

Eine Vollgesichtsgasmaske besteht aus einer Filterpatrone, einem flexiblen Gesichtsschutz, durchsichtigen Augengläsern und einer Reihe von Bändern und Gurten, die das Gerät fest an seinem Platz halten. Die Filterpatrone ist ein Kunststoffbehälter mit einem Durchmesser von 8-10 cm (3-4 Zoll) und einer Tiefe von 2,5 cm (1 Zoll), der ein Filterhilfsmittel enthält. Üblicherweise werden Filtermittel auf Kohlenstoffbasis verwendet, da sie große Mengen organischer Gase adsorbieren können, insbesondere Dämpfe mit hohem Molekulargewicht, wie sie in der chemischen Kriegsführung verwendet werden. Anorganische Dämpfe werden jedoch in der Regel nicht stark an Kohlenstoff adsorbiert. Die Adsorptionseigenschaften von Kohlenstoff können durch Imprägnierung der Partikel mit bestimmten Reaktanten oder Zersetzungskatalysatoren verbessert werden. Solch chemisch behandelter Kohlenstoff wird als „Aktivkohle“ bezeichnet. Die Art der Aktivkohle, die in einer bestimmten Filterpatrone verwendet wird, hängt von der spezifischen Art der zu filternden industriellen Verunreinigung ab. Mit einer Kombination aus Chrom und Kupfer behandelte Aktivkohle, die als Whetlerit-Kohle“ bekannt ist, wird beispielsweise seit den 1940er Jahren zum Aussieben von Cyanwasserstoff, Chlorcyan und Formaldehyd verwendet. Aufgrund von Bedenken hinsichtlich der Toxizität von Chrom wird heute stattdessen eine Kombination aus Molybdän und Triethylendiamin verwendet. Andere Arten von Aktivkohle verwenden Silber oder Eisen- und Zinkoxide, um Schadstoffe abzufangen. Natrium-, kalium- und alkalibehandelte Kohle wird verwendet, um Abwasserdämpfe (Schwefelwasserstoff), Chlor und andere schädliche Gase zu absorbieren.

Die „Schürze“ oder das gesichtsbedeckende Teil der Maske dient dazu, die anderen Komponenten an ihrem Platz zu halten und eine sichere Abdichtung um den Gesichtsbereich herum zu gewährleisten. Je nach Ausführung der Maske kann ein Ausatmungsventil in das Gesichtsteil eingesetzt sein. Durch dieses Einwegventil können Abgase ausgestoßen werden, ohne dass Außenluft in die Maske gelangt.

Die in Gasmasken verwendeten Okulare sind chemisch beständige, klare Kunststoffgläser. Ihre Hauptfunktion besteht darin, die Sicht des Trägers nicht zu beeinträchtigen. Je nach der industriellen Umgebung, in der die Maske verwendet werden soll, müssen die Okulare speziell behandelt werden, damit sie bruchsicher sind, nicht beschlagen oder bestimmte Arten von Licht ausblenden. Die meisten Gasmaskenhersteller stellen ihre Okulare nicht selbst her, sondern sie werden von einem externen Lieferanten aus Polycarbonat-Kunststoff geformt und zur Montage an den Hersteller geliefert.

Die elastischen Bänder, mit denen die Maske auf dem Gesicht gehalten wird, bestehen in der Regel aus Silikonkautschuk. Zusätzliche Bänder können angebracht werden, damit die Maske in Arbeitspausen bequem um den Hals gehängt werden kann.

Design

Das Design der Maske selbst variiert je nach industrieller Anwendung. Einige Masken sind mit Sprechmembranen ausgestattet, andere können zusätzliche Filter aufnehmen, und wieder andere sind für den Anschluss an eine externe Luftversorgung vorgesehen. Obwohl sich das grundlegende Design einer Maske nicht ändert, variiert die Art des verwendeten Filtermaterials je nach Verwendungszweck des Produkts. Die Hersteller führen eine Vielzahl von Maskentypen und Filterpatronen. Wenn sie Aufträge für einen bestimmten Maskentyp erhalten, können sie eine Maske mit den entsprechenden Merkmalen individuell gestalten.

Der Herstellungsprozess

-

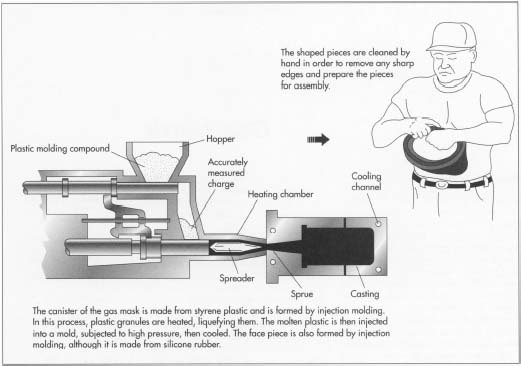

Der Behälter besteht aus Styrol-Kunststoff, der gegen Wasser und andere

Chemikalien beständig ist, eine gute Formbeständigkeit aufweist und speziell für das Spritzgießen ausgelegt ist. Spritzgießen ist ein Verfahren, bei dem geschmolzener Kunststoff unter hohem Druck in eine Form gespritzt wird. Die für Gasmaskenbehälter verwendete Form besteht aus zwei scheibenförmigen Metallteilen, die zusammengeklemmt werden. Das Kunststoffharz wird durch Erhitzen verflüssigt und dann über einen Einspritzkolben in die Form gespritzt. Die Form wird dann mit hohem Druck beaufschlagt. Die meisten Spritzgussmaschinen pressen die Form mit einem Druck von 50-2.500 Tonnen (51-2.540 Tonnen). Nachdem der geschmolzene Kunststoff komprimiert worden ist, wird Kühlwasser durch Kanäle in der Form gepresst, um den Kunststoff abzukühlen und zu härten. Der Druck wird abgelassen, die beiden Hälften der Form werden getrennt und der fertige Kanister wird ausgeworfen.

Styrol ist ein thermoplastischer Kunststoff, d. h. er kann wiederholt umgeschmolzen werden, so dass die Abfallstücke zur Herstellung weiterer Kanister verwendet werden können. Daher gibt es bei diesem Verfahren nur sehr wenig Kunststoffabfall. Ein ähnlicher Formgebungsprozess wird durchgeführt, um kleine runde Siebe herzustellen, die in den Kanister passen. Die Siebe dienen dazu, die Aktivkohle in der Patrone zu halten. Während die Kanister das Fließband durchlaufen, wird ein Sieb eingesetzt, der Kanister mit dem entsprechenden Filtermittel gefüllt und dann das zweite Sieb eingesetzt.

- Das Oberteil ist aus Silikonkautschuk spritzgegossen. Silikonkautschuk hat eine hervorragende Stabilität, ist beständig gegen hohe Temperaturen und kann sich den Kurven im Gesicht und im Kopf anpassen. Außerdem ist es thermoplastisch und kann bei Bedarf neu geformt werden. Der Formprozess ist dem oben beschriebenen sehr ähnlich. Nach dem Gießen muss die Schürze aus der Form genommen werden, und alle rauen Kanten müssen von Hand gesäubert werden, bevor die anderen Komponenten angebracht werden können.

- Die Teile werden auf einer teilautomatisierten Montagelinie zusammengesetzt, wobei zwei bis vier Arbeiter den Prozess überwachen. Der fertige Filterbehälter wird am Gesichtsteil befestigt, die Okulare werden eingesetzt und mit Klebstoff fixiert. Schließlich werden die Bänder und Gurte mit Metallnieten am Gesichtsteil befestigt. Nach Abschluss der Montage wird die Maske einer letzten Qualitätskontrolle unterzogen. Wenn die Masken die Prüfung bestanden haben, werden sie mit den entsprechenden Kennzeichnungen gemäß dem American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters versehen. Die fertigen Masken werden für den Versand verpackt. Die Behälter, in denen die Masken verpackt werden, müssen ebenfalls die Identität der Maske erkennen lassen. Außerdem müssen sie so beschaffen sein, dass sie leicht zugänglich sind, wenn die Masken in einem Notfall verwendet werden könnten.

Nebenprodukte/Abfälle

Je nach Art der chemischen Behandlung, der die Aktivkohle unterzogen wurde, kann sie als chemischer Abfall eingestuft werden. Dies ist bei einigen Filtriermitteln der Fall, z. B. bei mit Chrom behandelter Kohle. Das Spritzgussverfahren, das für die Behälter und die Gesichtsstücke verwendet wird, erzeugt nur wenig Abfall, da verlorenes Harz wieder eingeschmolzen und erneut verwendet werden kann. Die Gläser werden von einem externen Anbieter hergestellt, so dass sich die Gasmaskenhersteller nicht mit dem Problem des Polycarbonatabfalls befassen müssen.

Qualitätskontrolle

Gasmasken und luftreinigende Atemschutzmasken im Allgemeinen werden durch den Code of Federal Regulations (CFR) geregelt. In diesen Vorschriften ist festgelegt, welche Art von Masken für eine bestimmte Anwendung zu verwenden ist. Beispiele für die verschiedenen vom CFR anerkannten Maskentypen sind umluftunabhängige Atemschutzgeräte, nicht angetriebene Atemschutzmasken zur Luftreinigung aus Partikeln, Atemschutzmasken mit Chemikalienpatrone und Staubmasken. Die Vorschriften schreiben die genaue Art der Prüfungen vor, die durchgeführt werden müssen, um die Qualität des Endprodukts zu gewährleisten. Die Art der Prüfung hängt von der endgültigen Anwendung der Maske ab, d. h. davon, welche Art von Schadstoffen sie filtern soll. Der CFR legt die Arten von Schadstoffen fest, mit denen das Gas getestet werden muss, und bestimmt auch die Bedingungen, unter denen die Tests durchgeführt werden müssen. Einige Masken müssen beispielsweise über einen längeren Zeitraum hinweg dem Schadstoff ausgesetzt werden. Andere müssen unter bestimmten Temperatur- und Feuchtigkeitsbedingungen getestet werden. Dazu wird ein Luftstrom, der mit einer bekannten Menge des Giftes kontaminiert ist, durch die Maske geleitet. Anschließend wird die Zeit gemessen, die der Schadstoff benötigt, um den Filter zu sättigen und zu durchdringen.

Die Tests werden an verschiedenen Stellen des Herstellungsprozesses durchgeführt. Zunächst werden die eingehenden Waren geprüft, um sicherzustellen, dass sie die Mindestqualitätsanforderungen erfüllen. Dazu gehören die Filtermaterialien, die für die Formgebung verwendeten Harze und die fertigen Okulare, wenn sie ankommen. Der Behälter muss nach dem Zusammenbau geprüft werden, um sicherzustellen, dass er richtig abdichtet und der Kohlefilter funktioniert. Nach dem Zusammenbau aller Komponenten wird die Maske noch einmal getestet. Die fertige Maske kann auf den Kopf einer Schaufensterpuppe gesetzt werden, um sicherzustellen, dass die Dichtung dicht ist und die Maske auch bei Bewegung dicht hält.

Die Zukunft

In den letzten 80 Jahren wurde die grundlegende Technologie von Gasmasken wiederholt getestet und wird sich daher in Zukunft wahrscheinlich nicht ändern. Die Herausforderung für die APR-Industrie wird darin bestehen, Produkte für spezielle Zwecke zu entwickeln, wie z.B. Atemschutzmasken für Kleinkinder oder Masken für Personen mit Kopfverletzungen und anderen Behinderungen. Die Zukunft dieser Produkte hängt auch von den Fortschritten in den Materialwissenschaften ab, die die Herstellung kleinerer und leichterer Produkte ermöglichen. Die derzeitigen Forschungsanstrengungen auf dem Gebiet der Kohlenstoffchemie werden voraussichtlich zur Entwicklung eines Filterbehälters führen, der nur halb so groß wie der derzeitige Standard ist und eine höhere Wirksamkeit aufweist. Diese und andere Materialverbesserungen werden zu neuen Generationen von Atemschutzgeräten für die Industrie sowie für medizinische und militärische Anwendungen führen.

Wo Sie mehr erfahren können

Bücher

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Sonstiges

Laboratory for National Testing of Gas Masks. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (Juli 9, 1997).

– Randy Schueller