Achtergrond

Een gasmasker is een apparaat dat is ontworpen om de drager te beschermen tegen schadelijke dampen, stof, en andere verontreinigende stoffen. Maskers kunnen worden ontworpen om hun eigen interne toevoer van frisse lucht te dragen, of ze kunnen worden uitgerust met een filter om schadelijke verontreinigende stoffen af te schermen. Het laatste type, bekend als een Air Purifying Respirator (APR), bestaat uit een nauw aansluitend gelaatsstuk met daarin een of meer filterpatronen, een uitademventiel en doorzichtige oogstukken. De eerste APR werd in 1914 gepatenteerd door Garret Morgan uit Cleveland, Ohio, een Afro-Amerikaanse uitvinder die ook wordt gecrediteerd voor belangrijke verbeteringen van het verkeerslicht. Toen de Cleveland Waterworks in 1916 ontplofte, toonde Morgan de waarde van zijn uitvinding door de met gas gevulde tunnel onder Lake Erie in te gaan om arbeiders te redden. Morgans apparaat ontwikkelde zich later tot het gasmasker, dat in de Eerste Wereldoorlog werd gebruikt om soldaten te beschermen tegen chemische stoffen die in de oorlogsvoering werden gebruikt.

Sinds die vroege tijd is er aanzienlijke vooruitgang geboekt in de gasmaskerstechnologie, met name op het gebied van nieuwe filtratiehulpmiddelen. Bovendien zijn de maskers comfortabeler en nauwer passend gemaakt met moderne kunststoffen en siliconenrubbersamenstellingen. Tegenwoordig worden APR’s gebruikt voor het filteren van vele ongewenste stoffen in de lucht, waaronder giftige industriële dampen, verdampte verf, vervuilende deeltjes en sommige gassen die bij chemische oorlogsvoering worden gebruikt. Deze maskers worden in verschillende stijlen geproduceerd, sommige die alleen de mond en neus bedekken en andere die het gehele gezicht bedekken, met inbegrip van de ogen. Zij kunnen voor militair evenals industrieel gebruik worden ontworpen maar, alhoewel de twee types in ontwerp gelijkaardig zijn, moeten de militaire maskers aan verschillende normen voldoen dan die in de industrie worden gebruikt. Dit artikel zal zich toespitsen op de vervaardiging van het volgelaatsmaskertype dat voor industriële toepassingen wordt gebruikt.

Grondstoffen

Een volgelaats gasmasker bestaat uit een filterpatroon, een flexibel gelaatsbedekkingsstuk, doorzichtige ooglenzen, en een reeks banden en banden om het apparaat goed op zijn plaats te houden. De filterpatroon is een plastic bus met een diameter van 8-10 cm en een diepte van 2,5 cm, die een filtratiehulpmiddel bevat. Filtreermiddelen op basis van koolstof worden vaak gebruikt omdat zij grote hoeveelheden organische gassen kunnen adsorberen, vooral dampen met een hoog moleculair gewicht zoals die welke in chemische oorlogsvoering worden gebruikt. Anorganische dampen worden echter meestal niet sterk geadsorbeerd aan koolstof. De adsorptieve eigenschappen van koolstof kunnen worden verbeterd door de deeltjes te impregneren met specifieke reactanten of ontledingskatalysatoren. Dergelijke chemisch behandelde koolstof staat bekend als “actieve koolstof”. Het type actieve kool dat in een bepaalde filterpatroon wordt gebruikt, hangt af van het specifieke type industriële verontreiniging dat moet worden gescreend. Bijvoorbeeld, koolstof behandeld met een combinatie van chroom en koper, bekend als “Whetlerite koolstof”, wordt gebruikt sinds de jaren 1940 om waterstofcyanide, cyanogeenchloride, en formaldehyde uit te filteren. Wegens bezorgdheid over de toxiciteit van chroom wordt tegenwoordig een combinatie van molybdeen en triethyleendiamine gebruikt. Andere soorten actieve kool maken gebruik van zilver of ijzer- en zinkoxiden om verontreinigende stoffen af te vangen. Natrium-, kalium- en alkalibehandelde koolstof worden gebruikt om riooldampen (waterstofsulfide), chloor, en andere schadelijke gassen te absorberen.

Het “rokje”, of gelaatsbedekkingsstuk, van het masker wordt gebruikt om de andere onderdelen op hun plaats te houden en voor een stevige afdichting rond het gelaatsgedeelte te zorgen. Afhankelijk van het maskerontwerp, kan een uitademklep in het gelaatsstuk worden ingebracht. Deze eenrichtingsklep staat toe dat uitlaatgassen worden uitgestoten zonder buitenlucht in het masker toe te laten.

De in gasmaskers gebruikte oculairen zijn chemisch bestendige, heldere kunststof lenzen. Hun belangrijkste functie is ervoor te zorgen dat het gezichtsvermogen van de drager niet wordt aangetast. Afhankelijk van de industriële omgeving waarin het masker zal worden gebruikt, moeten de oogstukken eventueel speciaal worden behandeld om splintervrij te zijn, bestand tegen mist, of om bepaalde soorten licht af te schermen. De meeste fabrikanten van gasmaskers maken hun eigen oculairen niet; in plaats daarvan worden ze door een externe leverancier van polycarbonaatkunststof gegoten en voor assemblage naar de fabrikanten verzonden.

De elastische banden die het masker op het gezicht houden zijn meestal gemaakt van siliconenrubber. Aanvullende banden kunnen worden toegevoegd om het masker comfortabel om de nek te hangen tijdens pauzes in het werk.

Ontwerp

Het ontwerp van het masker zelf varieert naargelang de industriële toepassing. Sommige maskers zijn ontworpen met spraakmembranen, sommige zijn gebouwd om extra filters te accepteren, en andere zijn gemaakt om te worden aangesloten op een externe luchttoevoer. Hoewel het fundamentele ontwerp niet varieert voor een bepaald type masker, zal het soort filtrant dat wordt gebruikt variëren, afhankelijk van het beoogde gebruik van het product. Fabrikanten hebben een grote verscheidenheid aan maskertypes en filterpatronen op voorraad. Wanneer zij bestellingen ontvangen voor een specifiek type masker, kunnen zij een masker op maat ontwerpen dat de juiste kenmerken heeft.

Het fabricageproces

-

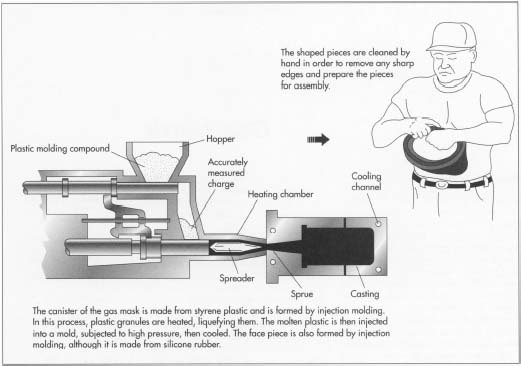

De bus is gemaakt van styreen kunststof, dat bestand is tegen water en andere

chemicaliën, een goede dimensionale stabiliteit heeft, en speciaal is ontworpen voor spuitgieten. Het injectie vormen is een proces waarbij gesmolten plastiek in een vorm onder hoge druk wordt ingespoten. De vorm die voor gasmaskerbussen wordt gebruikt bestaat uit twee schijfvormige stukken metaal die samen worden geklemd. De kunsthars wordt door verhitting vloeibaar gemaakt en vervolgens via een injectieplunjer in de matrijs gespoten. De matrijs wordt vervolgens onder hoge druk gezet. De meeste injectiemachines comprimeren de matrijs met een druk van 50-2.500 ton (51-2.540 metrische ton). Nadat de gesmolten kunststof is samengeperst, wordt koelwater door kanalen in de matrijs geperst om de kunststof af te koelen en te harden. De druk wordt opgeheven, de twee helften van de matrijs worden gescheiden, en de afgewerkte bus wordt uitgeworpen.

Styreen is een thermoplastische hars, wat betekent dat het herhaaldelijk opnieuw kan worden gesmolten, zodat de afvalstukken opnieuw kunnen worden bewerkt om extra bussen te maken. Daarom is er zeer weinig verspild plastic in dit proces. Een soortgelijk gietproces wordt uitgevoerd om kleine ronde schermen te maken die in de houder passen. De zeven zijn bedoeld om de actieve kool in het patroon op zijn plaats te houden. Aangezien de bussen onderaan de lopende band reizen, wordt één scherm geplaatst, wordt de bus gevuld met het aangewezen filtrant, dan wordt het tweede scherm op zijn plaats gezet.

- Het gezicht stuk is spuitgegoten van siliconen rubber. Siliconenrubber heeft een uitstekende stabiliteit, is bestand tegen hoge temperaturen, en kan zich aanpassen aan de rondingen in het gezicht en het hoofd. Het is ook thermoplastisch en kan indien nodig opnieuw worden gevormd. Het gietproces is zeer gelijkaardig aan het hierboven beschreven proces. Na het gieten van de rok moet worden verwijderd uit de mal, en eventuele ruwe randen moeten worden schoongemaakt met de hand voordat de andere componenten kunnen worden bevestigd.

- De stukken worden geassembleerd op een gedeeltelijk geautomatiseerde assemblagelijn met twee tot vier lijnarbeiders die toezicht houden op het proces. De voltooide filterbus wordt aan het gelaatstuk bevestigd en de oculairen worden geplaatst en met lijm op hun plaats gehouden. Tenslotte worden de banden en banden met metalen klinknagels aan het gelaatsstuk bevestigd. Wanneer de assemblage voltooid is, wordt het masker aan een laatste kwaliteitscontrole onderworpen. Als de maskers de inspectie hebben doorstaan, worden ze voorzien van de juiste markeringen volgens de American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters. De afgewerkte maskers worden verpakt voor verzending. Op de verpakking van de maskers moet ook de identiteit van het masker worden aangegeven. Bovendien moeten ze zo zijn ontworpen dat ze gemakkelijk toegankelijk zijn als de maskers in geval van nood zouden kunnen worden gebruikt.

Bijproducten/Afval

Afhankelijk van het soort chemische behandeling waaraan de actieve kool is blootgesteld, kan deze als chemisch afval worden ingedeeld. Dit is het geval met sommige filtratiemiddelen, zoals met chroom behandelde koolstof. Het spuitgietprocédé dat voor de houders en de gelaatsstukken wordt gebruikt, levert weinig afval op omdat eventueel verloren hars kan worden hersmolten en opnieuw kan worden gebruikt. De lenzen worden vervaardigd door een externe leverancier, zodat de gasmaskerfabrikanten niet de kwestie van afvalpolycarbonaat moeten behandelen.

Kwaliteitscontrole

Gasmaskers, en luchtzuiverende ademhalingsmaskers in het algemeen, worden geregeld door de Code of Federal Regulations (CFR). Deze voorschriften geven aan welk type maskers voor een specifieke toepassing moeten worden gebruikt. Voorbeelden van de verschillende maskertypes die door de CFR worden erkend zijn onafhankelijke ademhalingsapparatuur, niet-aangedreven luchtzuiverende deeltjesmaskers, chemische patroonmaskers en stofmaskers. In de voorschriften is precies bepaald welke tests moeten worden uitgevoerd om de kwaliteit van het eindproduct te waarborgen. Het soort testen hangt af van de uiteindelijke toepassing van het masker, d.w.z. het soort verontreinigende stoffen dat het moet filteren. Het CFR specificeert de soorten verontreinigende stoffen waarmee het gas moet worden getest, en het bepaalt ook onder welke omstandigheden de tests moeten worden uitgevoerd. Sommige maskers moeten bijvoorbeeld gedurende lange perioden aan de verontreiniging worden blootgesteld. Andere moeten worden getest onder specifieke temperatuur- en vochtigheidsomstandigheden. Dit wordt gedaan door een luchtstroom verontreinigd met een bekende hoeveelheid gif door het masker te laten stromen. De tijd die nodig is voor de verontreiniging om het filter te verzadigen en te beginnen door te geven wordt dan gemeten.

Het testen gebeurt op verschillende punten in het fabricageproces. Er is een eerste inspectie van de inkomende goederen om ervoor te zorgen dat zij aan de minimale kwaliteitsspecificaties voldoen. Dit omvat de filtratiemiddelen, de harsen gebruikt voor het gieten, en de afgewerkte oculairen zoals ze worden ontvangen. De houder moet na de assemblage worden getest om er zeker van te zijn dat hij goed afdicht en dat het koolstoffilter werkt. Het masker wordt nogmaals getest nadat alle onderdelen in elkaar zijn gezet. Het definitieve masker kan op het hoofd van een paspop worden geplaatst om ervoor te zorgen dat de afdichting goed is en dat het masker bij beweging zijn afdichting behoudt.

De toekomst

In de afgelopen 80 jaar is de basistechnologie van gasmaskers herhaaldelijk getest, en het is dus niet waarschijnlijk dat deze in de toekomst zal veranderen. De uitdaging voor de APR-industrie zal erin bestaan producten te ontwikkelen voor speciale doeleinden, zoals beademingsapparatuur voor zuigelingen of maskers voor personen met hoofdwonden en andere invaliderende letsels. De toekomst van deze producten hangt ook af van de vooruitgang in de materiaalwetenschappen, die de productie van kleinere, lichtere producten mogelijk maakt. Het huidige onderzoek op het gebied van de koolstofchemie zal naar verwachting resulteren in de ontwikkeling van een filterbus die slechts half zo groot is als de huidige standaard en die toch doeltreffender is. Deze en andere verbeteringen in materialen zullen resulteren in nieuwe generaties van ademhalingstoestellen voor industrieel gebruik, alsmede voor medische en militaire toepassingen.

Waar vindt u meer informatie

Boeken

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Overig

Laboratorium voor Nationale Beproeving van Gasmaskers. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9 juli 1997).

– Randy Schueller