Háttér

A gázálarc olyan eszköz, amelyet arra terveztek, hogy megvédje viselőjét a mérgező gőzöktől, portól és más szennyező anyagoktól. A maszkokat lehet úgy tervezni, hogy saját belső frisslevegő-ellátással rendelkezzenek, vagy szűrővel is felszerelhetők a káros szennyeződések kiszűrésére. Az utóbbi típus, amelyet levegőtisztító légzőkészüléknek (APR) neveznek, egy szorosan illeszkedő arcrészből áll, amely egy vagy több szűrőbetétet, egy kilégzőszelepet és átlátszó szemfedőket tartalmaz. Az első APR-t 1914-ben szabadalmaztatta az ohiói Clevelandben élő Garret Morgan, egy afroamerikai feltaláló, akinek a közlekedési jelzőberendezések jelentős fejlesztését is tulajdonítják. Amikor 1916-ban a clevelandi vízművek felrobbant, Morgan megmutatta találmánya értékét azzal, hogy belépett az Erie-tó alatti gázzal teli alagútba, hogy megmentse a munkásokat. Morgan eszközéből fejlődött ki később a gázálarc, amelyet az első világháborúban használtak a katonák védelmére a hadviselés során használt vegyi anyagokkal szemben.

Azóta jelentős előrelépések történtek a gázálarc-technológiában, különösen az új szűrési segédeszközök területén. Ezenkívül a maszkokat kényelmesebbé és szorosabban illeszkedővé tették a modern műanyag és szilikon gumikeverékekkel. Napjainkban az APR-eket számos nemkívánatos, levegőben szálló anyag szűrésére használják, beleértve a mérgező ipari füstöket, a párolgó festéket, a részecskeszennyezést és a vegyi hadviselésben használt egyes gázokat. Ezeket a maszkokat többféle kivitelben gyártják, van, amelyik csak a szájat és az orrot takarja, és van, amelyik az egész arcot, beleértve a szemet is. Ezeket katonai és ipari felhasználásra is tervezhetik, de bár a két típus hasonló felépítésű, a katonai maszkoknak más szabványoknak kell megfelelniük, mint az iparban használtaknak. Ez a cikk az ipari alkalmazásokban használt teljes arcú maszktípus gyártására összpontosít.

Nyersanyagok

A teljes arcot fedő gázálarc egy szűrőbetétből, egy rugalmas arcot fedő darabból, átlátszó szemlencsékből és egy sor pántból és szalagból áll, amelyek szorosan a helyén tartják az eszközt. A szűrőbetét egy 3-4 hüvelyk (8-10 cm) átmérőjű és 1 hüvelyk (2,5 cm) mély műanyag tartály, amely szűrési segédanyagot tartalmaz. Általában szénalapú szűrőanyagokat használnak, mivel ezek nagy mennyiségű szerves gázt képesek adszorbeálni, különösen a nagy molekulatömegű gőzöket, mint amilyenek a vegyi hadviselésben használatosak. A szervetlen gőzök azonban általában nem adszorbeálódnak erősen a szénen. A szén adszorpciós tulajdonságai fokozhatók a részecskék specifikus reagensekkel vagy bomláskatalizátorokkal való impregnálásával. Az ilyen kémiailag kezelt szén “aktív szén” néven ismert. Az adott szűrőbetétben alkalmazott aktív szén típusa a szűrendő ipari szennyezőanyag konkrét típusától függ. Például a króm és réz kombinációjával kezelt, “Whetlerit szén” néven ismert szenet az 1940-es évek óta használják hidrogén-cianid, cianogén-klorid és formaldehid kiszűrésére. Ma a króm toxicitásával kapcsolatos aggodalmak miatt helyette molibdén és trietiléndiamin kombinációját használják. Az aktív szén más típusai ezüstöt vagy vas- és cink-oxidokat használnak a szennyeződések megkötésére. A nátriummal, káliummal és lúggal kezelt szennyvízgőzök (kénhidrogén), klór és más káros gázok elnyelésére használják.

A maszk “szoknyája”, vagy arcot takaró darabja arra szolgál, hogy a többi alkatrészt a helyén tartsa, és biztonságos tömítést biztosítson az arcfelület körül. A maszk kialakításától függően az arcrészbe egy kilégzőszelep is beilleszthető. Ez az egyirányú szelep lehetővé teszi a kipufogógázok kilégzését anélkül, hogy külső levegőt engedne a maszkba.

A gázálarcokban használt okulárok kémiailag ellenálló, átlátszó műanyag lencsék. Fő funkciójuk az, hogy biztosítsák viselőjük látását. Attól függően, hogy a maszkot milyen ipari környezetben kell használni, a szemüveget speciálisan kell kezelni, hogy törésálló, páraálló legyen, vagy hogy bizonyos típusú fényt kizárjon. A legtöbb gázálarcgyártó nem saját maga készíti a szemüveget; ehelyett egy külső beszállító polikarbonát műanyagból önti ki, és szállítja a gyártónak összeszerelésre.

A maszkot az arcon tartó rugalmas pántok általában szilikongumiból készülnek. Kiegészítő pántok adhatók hozzá, hogy a maszk kényelmesen a nyakra akasztható legyen a munka szüneteiben.

Kialakítás

Maga a maszk kialakítása az ipari alkalmazás szerint változik. Néhány maszkot beszédmembránnal terveztek, néhányat úgy építettek, hogy plusz szűrőket fogadjon, és mások úgy készültek, hogy külső levegőellátáshoz csatlakoztathatóak legyenek. Bár az alapvető kialakítás nem változik egy adott maszktípus esetében, az alkalmazott szűrőanyag típusa a termék rendeltetésétől függően változik. A gyártók többféle maszktípust és patronos szűrőanyagot tartanak raktáron. Ha egy adott maszktípusra kapnak megrendelést, akkor testre szabottan tudnak olyan maszkot tervezni, amely rendelkezik a megfelelő jellemzőkkel.

A gyártási folyamat

-

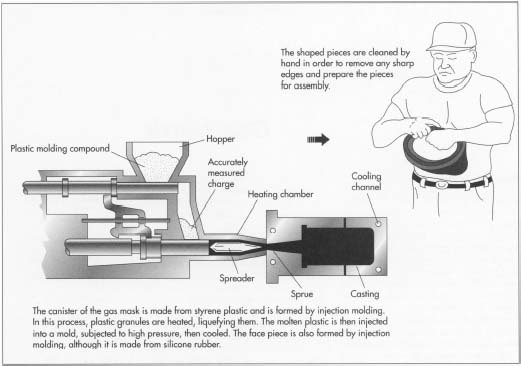

A tartály sztirol műanyagból készül, amely ellenáll a víznek és más

vegyi anyagoknak, jó méretstabilitással rendelkezik, és kifejezetten fröccsöntéshez tervezték. A fröccsöntés olyan eljárás, amelynek során az olvadt műanyagot nagy nyomás alatt fröccsöntik egy szerszámba. A gázálarc-kaniszterekhez használt öntőforma két, egymáshoz szorított, korong alakú fémdarabból áll. A műanyag gyantát melegítéssel cseppfolyósítják, majd egy befecskendező dugattyú segítségével a formába fecskendezik. A formát ezután nagy nyomásnak teszik ki. A legtöbb fröccsöntőgép 50-2 500 tonna (51-2 540 metrikus tonna) közötti nyomással préseli össze a formát. Miután az olvadt műanyagot összepréselték, a szerszámban lévő csatornákon keresztül hűtővizet nyomnak a műanyag lehűlése és megkeményedése érdekében. A nyomást felengedik, a szerszám két felét szétválasztják, és a kész tartályt kidobják.

A sztirol hőre lágyuló gyanta, ami azt jelenti, hogy többször is újraolvasztható, így a törmelékdarabokat további tartályok készítéséhez lehet átdolgozni. Ezért ebben a folyamatban nagyon kevés műanyaghulladék keletkezik. Hasonló formázási folyamatot végeznek a tartály belsejébe illeszkedő kis kör alakú képernyők létrehozásához. A szitákat úgy tervezték, hogy az aktív szenet a helyén tartsák a patronban. Ahogy a tartályok végighaladnak a szerelősoron, az egyik szűrőt behelyezik, a tartályt megtöltik a megfelelő szűrőanyaggal, majd a második szűrő a helyére kerül.

- Az előlapot szilikongumiból fröccsöntik. A szilikongumi kiváló stabilitással rendelkezik, ellenáll a magas hőmérsékletnek, és képes alkalmazkodni az arc és a fej ívéhez. Emellett hőre lágyuló és szükség szerint újraformázható. Az öntési folyamat nagyon hasonló a fent leírtakhoz. Formázás után a szoknyát ki kell venni a formából, és az esetleges durva éleket kézzel meg kell tisztítani, mielőtt a többi alkatrész felerősíthető lenne.

- A darabokat egy részben automatizált szerelősoron szerelik össze, ahol két-négy soros munkás felügyeli a folyamatot. Az elkészült szűrőtartályt az előlaphoz rögzítik, majd behelyezik az okulárokat, és ragasztóval a helyükön tartják őket. Végül a pántokat és a szalagokat fémszegecsekkel rögzítik az előlaphoz. Amikor az összeszerelés befejeződött, a maszkot egy utolsó minőségi ellenőrzésnek vetik alá. Ha a maszkok átmentek az ellenőrzésen, a légtisztító légzőkészülékek patronjainak és tartályainak azonosítására vonatkozó amerikai nemzeti szabványnak megfelelően a megfelelő jelölésekkel azonosítják őket. A kész maszkokat szállításra csomagolják. A maszkok csomagolásához használt tárolóedényeken is fel kell tüntetni a maszk azonosítóját. Továbbá úgy kell kialakítani őket, hogy könnyen hozzáférhetők legyenek, ha a maszkokat vészhelyzet esetén esetleg használni kell.

Melléktermékek/hulladékok

Attól függően, hogy az aktív szén milyen típusú vegyi kezelésnek volt kitéve, vegyi hulladéknak minősülhet. Ez a helyzet néhány szűrőanyag esetében, például a krómmal kezelt szén esetében. A tartályok és az előlapok fröccsöntési eljárása kevés hulladékot termel, mivel az esetlegesen elvesztett gyanta újraolvasztható és újra felhasználható. A lencséket külső beszállító gyártja, így a gázálarcgyártóknak nem kell foglalkozniuk a hulladék polikarbonát problémájával.

Minőségellenőrzés

A gázálarcokat és általában a légtisztító légzőkészülékeket a Szövetségi Szabályozási Kódex (CFR) szabályozza. Ezek a rendeletek határozzák meg, hogy milyen típusú maszkokat kell használni egy adott alkalmazáshoz. A CFR által elismert különböző maszktípusok közé tartoznak például az önálló légzőkészülékek, a nem motoros légtisztító részecskés légzőkészülékek, a vegyi patronos légzőkészülékek és a porálarcok. A rendeletek pontosan előírják, hogy milyen vizsgálatokat kell végezni a késztermék minőségének biztosítása érdekében. A vizsgálat típusa a maszk végső alkalmazásától függ, vagyis attól, hogy milyen szennyeződéseket kell kiszűrnie. A CFR meghatározza, hogy milyen típusú szennyező anyagokkal kell vizsgálni a gázt, és meghatározza azokat a feltételeket is, amelyek mellett a vizsgálatokat el kell végezni. Például egyes maszkokat hosszú ideig ki kell tenni a szennyező anyagnak. Másokat meghatározott hőmérsékleti és páratartalmi körülmények között kell tesztelni. Ez úgy történik, hogy egy ismert mennyiségű méreggel szennyezett légáramot húznak át a maszkon. Ezután mérik, hogy mennyi időre van szükség ahhoz, hogy a szennyező anyag telítődjön a szűrővel, és elkezdjen átjutni rajta.

A vizsgálatot a gyártási folyamat több pontján végzik. A beérkező árukat először ellenőrzik, hogy megfeleljenek a minimális minőségi előírásoknak. Ez magában foglalja a szűrőanyagokat, az öntéshez használt gyantákat és a kész okulárokat, amint azok beérkeznek. A tartály összeszerelését követően meg kell vizsgálni, hogy biztosítsák a megfelelő tömítettséget és a szénszűrő működését. A maszkot az összes alkatrész összeszerelése után még egyszer tesztelik. A kész maszkot egy próbababa fejére lehet helyezni, hogy megbizonyosodjunk arról, hogy a tömítés szoros, és hogy a maszk mozgás közben is megtartja a tömítést.

A jövő

Az elmúlt 80 év során a gázálarcok alapvető technológiáját többször is tesztelték, így valószínűleg a jövőben sem fog változni. Az APR-ipar számára a kihívást a speciális célokra szánt termékek kifejlesztése jelenti majd, mint például a csecsemőknek szánt légzőkészülékek vagy a fejsérülésekkel és más rokkantsági sérülésekkel küzdő személyek maszkjai. E termékek jövője az anyagtudományok fejlődésén is múlik, amely lehetővé teszi a kisebb, könnyebb termékek gyártását. A szén kémiájával kapcsolatos jelenlegi kutatási erőfeszítések várhatóan olyan szűrőtartály kifejlesztését fogják eredményezni, amely csak fele akkora, mint a jelenlegi szabvány, és hatékonyabb. Ezek és más anyagfejlesztések a légzőkészülékek új generációit fogják eredményezni az ipari felhasználásra, valamint az orvosi és katonai alkalmazásokra.

Hol tudhat meg többet

Könyvek

Ahmstead, B.H. Gyártási folyamatok. John Wiley and Sons, 1977.

Egyéb

Laboratory for National Testing of Gas Masks. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (1997. július 9.).

– Randy Schueller