Sfondo

Una maschera antigas è un dispositivo progettato per proteggere chi la indossa da vapori nocivi, polvere e altre sostanze inquinanti. Le maschere possono essere progettate per portare la propria fornitura interna di aria fresca, o possono essere dotate di un filtro per schermare i contaminanti nocivi. Quest’ultimo tipo, conosciuto come un respiratore purificatore d’aria (APR), consiste in un facciale aderente che contiene una o più cartucce filtranti, una valvola di espirazione e pezzi di occhi trasparenti. Il primo APR fu brevettato nel 1914 da Garret Morgan di Cleveland, Ohio, un inventore afroamericano accreditato anche di importanti miglioramenti nel segnale stradale. Quando l’acquedotto di Cleveland esplose nel 1916, Morgan mostrò il valore della sua invenzione entrando nel tunnel pieno di gas sotto il lago Erie per salvare i lavoratori. Il dispositivo di Morgan si è poi evoluto nella maschera antigas, usata nella prima guerra mondiale per proteggere i soldati dai prodotti chimici usati in guerra.

Da quel momento, ci sono stati progressi significativi nella tecnologia delle maschere antigas, in particolare nell’area dei nuovi ausili di filtraggio. Inoltre, le maschere sono state rese più confortevoli e più aderenti grazie alle moderne plastiche e ai composti di gomma siliconica. Oggi le APR sono utilizzate per filtrare molte sostanze indesiderate trasportate dall’aria, tra cui fumi industriali tossici, vernice vaporizzata, inquinamento da particolato e alcuni gas utilizzati nella guerra chimica. Queste maschere sono prodotte in diversi stili, alcune che coprono solo la bocca e il naso e altre che coprono l’intero viso, compresi gli occhi. Possono essere progettati per uso militare e industriale, ma, anche se i due tipi sono simili nel design, le maschere militari devono soddisfare standard diversi da quelli utilizzati nell’industria. Questo articolo si concentrerà sulla produzione del tipo di maschera a pieno facciale utilizzato per applicazioni industriali.

Materie prime

Una maschera antigas integrale consiste in una cartuccia filtrante, un pezzo flessibile di copertura del viso, lenti oculari trasparenti e una serie di cinghie e bande per tenere il dispositivo comodamente in posizione. La cartuccia filtrante è un contenitore di plastica di 3-4 pollici (8-10 cm) di diametro e 1 pollice (2,5 cm) di profondità, che contiene un aiuto di filtrazione. I filtranti a base di carbonio sono comunemente usati perché possono assorbire grandi quantità di gas organici, specialmente vapori ad alto peso molecolare come quelli usati nella guerra chimica. Tuttavia, i vapori inorganici non sono di solito fortemente adsorbiti sul carbonio. Le proprietà adsorbenti del carbonio possono essere migliorate impregnando le particelle con reagenti specifici o catalizzatori di decomposizione. Tale carbonio trattato chimicamente è noto come “carbone attivo”. Il tipo di carbone attivo impiegato in una data cartuccia filtrante dipende dal tipo specifico di contaminante industriale da filtrare. Per esempio, il carbone trattato con una combinazione di cromo e rame, noto come “carbone Whetlerite”, è stato usato fin dagli anni ’40 per filtrare l’acido cianidrico, il cloruro di cianogeno e la formaldeide. Oggi, a causa delle preoccupazioni sulla tossicità del cromo, si usa invece una combinazione di molibdeno e trietilendiammina. Altri tipi di carbone attivo impiegano argento o ossidi di ferro e zinco per intrappolare i contaminanti. I carboni trattati con sodio, potassio e alcali sono usati per assorbire i vapori di fogna (solfuro di idrogeno), cloro e altri gas nocivi.

Il “gonnellino”, o pezzo che copre il viso, della maschera è usato per tenere gli altri componenti in posizione e per fornire una tenuta sicura intorno alla zona del viso. A seconda del design della maschera, una valvola di espirazione può essere inserita nel facciale. Questa valvola unidirezionale permette ai gas di scarico di essere espulsi senza permettere all’aria esterna di entrare nella maschera.

Gli oculari utilizzati nelle maschere antigas sono chimicamente resistenti, lenti di plastica trasparente. La loro funzione principale è quella di garantire che la visione di chi le indossa non sia compromessa. A seconda dell’ambiente industriale in cui la maschera deve essere utilizzata, gli oculari possono essere trattati in modo speciale per essere infrangibili, resistenti alla nebbia o per schermare alcuni tipi di luce. La maggior parte dei produttori di maschere antigas non producono i propri oculari; invece sono stampati in plastica di policarbonato da un fornitore esterno e spediti ai produttori per il montaggio.

Le cinghie elastiche che tengono la maschera sul viso sono tipicamente fatte di gomma di silicone. Cinghie supplementari possono essere aggiunte per consentire alla maschera di essere comodamente appesa intorno al collo durante le pause di lavoro.

Design

Il design della maschera stessa varia a seconda dell’applicazione industriale. Alcune maschere sono progettate con diaframmi vocali, alcune sono costruite per accettare filtri extra, e altre sono fatte per essere collegate a una fornitura d’aria esterna. Anche se il design fondamentale non varia per un dato tipo di maschera, il tipo di filtrante utilizzato varierà a seconda dell’uso previsto del prodotto. I produttori hanno in magazzino una varietà di stili di maschere e cartucce filtranti. Quando ricevono ordini per un tipo specifico di maschera, possono progettare su misura una maschera che abbia le caratteristiche appropriate.

Il processo di produzione

-

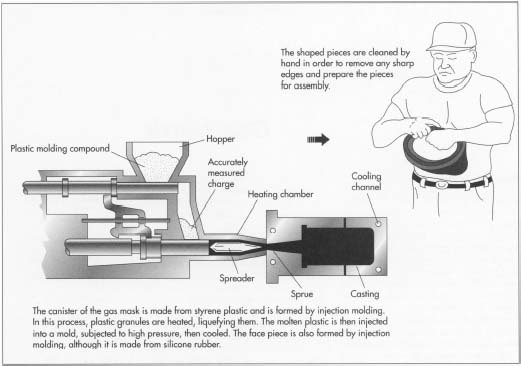

Il contenitore è fatto di plastica stirene, che è resistente all’acqua e ad altri

prodotti chimici, ha una buona stabilità dimensionale, ed è appositamente progettato per lo stampaggio ad iniezione. Lo stampaggio a iniezione è un processo mediante il quale la plastica fusa viene iniettata in uno stampo ad alta pressione. Lo stampo usato per le bombole delle maschere antigas consiste in due pezzi di metallo a forma di disco che vengono serrati insieme. La resina plastica viene liquefatta per riscaldamento e poi iniettata nello stampo tramite uno stantuffo a iniezione. Lo stampo viene poi sottoposto ad alta pressione. La maggior parte delle macchine a iniezione comprime lo stampo con una pressione che va da 50-2.500 tonnellate (51-2.540 tonnellate metriche). Dopo che la plastica fusa è stata compressa, l’acqua di raffreddamento viene forzata attraverso i canali nello stampo per raffreddare e indurire la plastica. La pressione viene rilasciata, le due metà dello stampo vengono separate e il contenitore finito viene espulso.

Lo stirene è una resina termoplastica, il che significa che può essere rifuso ripetutamente, quindi i pezzi di scarto possono essere rilavorati per fare altri contenitori. Pertanto, c’è pochissima plastica sprecata in questo processo. Un processo di stampaggio simile viene condotto per creare piccoli schermi circolari che si inseriscono all’interno del contenitore. Gli schermi sono progettati per tenere il carbone attivo in posizione all’interno della cartuccia. Mentre le taniche viaggiano lungo la catena di montaggio, uno schermo viene inserito, la tanica viene riempita con il filtrante appropriato, quindi il secondo schermo viene messo in posizione.

- La parte frontale è stampata ad iniezione in gomma siliconica. La gomma di silicone ha una stabilità eccezionale, è resistente alle alte temperature e può conformarsi alle curve del viso e della testa. È anche termoplastica e può essere rimodellata se necessario. Il processo di stampaggio è molto simile a quello descritto sopra. Dopo lo stampaggio, la gonna deve essere rimossa dallo stampo, e qualsiasi bordo ruvido deve essere pulito a mano prima che gli altri componenti possano essere attaccati.

- I pezzi sono assemblati su una linea di montaggio parzialmente automatizzata con due o quattro operai che supervisionano il processo. Il contenitore del filtro completato è attaccato al facciale e gli oculari sono inseriti e tenuti in posizione con l’adesivo. Infine le cinghie e le fasce sono attaccate al facciale con rivetti di metallo. Quando l’assemblaggio è completo, la maschera viene sottoposta a un controllo di qualità finale. Quando le maschere superano l’ispezione, vengono identificate con le marcature appropriate in conformità con l’American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters. Le maschere finite sono imballate per la spedizione. I contenitori usati per imballare le maschere devono anche designare l’identità della maschera. Inoltre, devono essere progettati per un facile accesso se le maschere potrebbero essere utilizzate in caso di emergenza.

Sottoprodotti/Rifiuti

A seconda del tipo di trattamento chimico a cui è stato sottoposto, il carbone attivo può essere classificato come rifiuto chimico. Questo è il caso di alcuni filtranti, come il carbone trattato con cromo. Il processo di stampaggio a iniezione utilizzato per i contenitori e i frontali genera pochi rifiuti, poiché la resina persa può essere rifusa e riutilizzata. Le lenti sono prodotte da un fornitore esterno, quindi i produttori di maschere antigas non devono affrontare il problema dei rifiuti di policarbonato.

Controllo di qualità

Le maschere antigas, e i respiratori che purificano l’aria in generale, sono regolati dal Codice dei regolamenti federali (CFR). Questi regolamenti specificano il tipo di maschere da utilizzare per un’applicazione specifica. Esempi dei diversi tipi di maschere riconosciute dal CFR sono gli autorespiratori, i respiratori particolati non alimentati a purificazione dell’aria, i respiratori a cartuccia chimica e le maschere antipolvere. I regolamenti stabiliscono il tipo esatto di test che deve essere fatto per garantire la qualità del prodotto finito. Il tipo di test dipende dall’applicazione finale delle maschere, cioè che tipo di contaminanti ci si aspetta che filtrino. Il CFR specifica i tipi di contaminanti che il gas deve essere testato con, e stabilisce anche le condizioni in cui il test deve essere condotto. Per esempio, alcune maschere devono essere esposte al contaminante per lunghi periodi di tempo. Altre devono essere testate in specifiche condizioni di temperatura e umidità. Questo viene fatto facendo passare attraverso la maschera un flusso d’aria contaminato con una quantità nota di veleno. Viene quindi misurata la quantità di tempo necessaria al contaminante per saturare il filtro e iniziare a passare attraverso.

I test vengono fatti in diversi punti del processo di produzione. C’è un’ispezione iniziale delle merci in arrivo per garantire che soddisfino le specifiche minime di qualità. Questo include i filtranti, le resine usate per lo stampaggio e gli oculari finiti quando vengono ricevuti. Il contenitore deve essere testato dopo l’assemblaggio per assicurarsi che abbia una tenuta adeguata e che il filtro al carbonio funzioni. La maschera viene testata ancora una volta dopo che tutti i componenti sono stati assemblati. La maschera finale può essere messa sulla testa di un manichino per assicurarsi che il sigillo sia stretto e che la maschera mantenga la sua tenuta in movimento.

Il futuro

Negli ultimi 80 anni, la tecnologia di base delle maschere antigas è stata testata ripetutamente e quindi non è probabile che cambi in futuro. La sfida per l’industria APR sarà quella di sviluppare prodotti per scopi speciali, come respiratori per bambini o maschere per persone con ferite alla testa e altre lesioni invalidanti. Il futuro di questi prodotti si basa anche sui progressi nella scienza dei materiali, che permette la produzione di prodotti più piccoli e leggeri. Infatti, si prevede che gli attuali sforzi di ricerca nella chimica del carbonio porteranno allo sviluppo di un contenitore di filtro che è solo la metà dello standard attuale ed è più efficace. Questi e altri miglioramenti nei materiali porteranno a nuove generazioni di dispositivi di respirazione per uso industriale, così come per applicazioni mediche e militari.

Dove saperne di più

Libri

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Altro

Laboratorio per il test nazionale delle maschere antigas. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9 luglio 1997).

– Randy Schueller