Baggrund

En gasmaske er en anordning, der er designet til at beskytte bæreren mod skadelige dampe, støv og andre forurenende stoffer. Masker kan være udformet til at bære deres egen interne forsyning af frisk luft, eller de kan være udstyret med et filter til at filtrere skadelige forurenende stoffer. Sidstnævnte type, kendt som en luftrensende åndedrætsværn (APR), består af et tætsiddende ansigtsstykke, der indeholder en eller flere filterpatroner, en udåndingsventil og gennemsigtige øjenstykker. Den første APR blev patenteret i 1914 af Garret Morgan fra Cleveland, Ohio, en afroamerikansk opfinder, der også blev krediteret for store forbedringer af trafiksignaler. Da Clevelands vandværk eksploderede i 1916, viste Morgan værdien af sin opfindelse ved at gå ind i den gasfyldte tunnel under Eriesøen for at redde arbejderne. Morgans anordning blev senere udviklet til gasmasken, som blev brugt under Første Verdenskrig til at beskytte soldaterne mod de kemikalier, der blev brugt i krigsførelsen.

Siden dengang har der været betydelige fremskridt inden for gasmasketeknologien, især med hensyn til nye filtreringshjælpemidler. Desuden er maskerne blevet gjort mere komfortable og mere tætsiddende med moderne plast- og silikonegummiforbindelser. I dag anvendes APR’er til at filtrere mange uønskede luftbårne stoffer, herunder giftige industrielle dampe, fordampet maling, partikelforurening og visse gasser, der anvendes i kemisk krigsførelse. Disse masker fremstilles i flere forskellige varianter, hvoraf nogle kun dækker mund og næse, og andre dækker hele ansigtet, herunder øjnene. De kan være designet til både militær og industriel brug, men selv om de to typer ligner hinanden i udformningen, skal de militære masker opfylde andre standarder end de masker, der anvendes i industrien. I denne artikel fokuseres der på fremstilling af den type maske med fuldt ansigt, der anvendes til industrielle formål.

Råmaterialer

En fuldmaske består af en filterpatron, et fleksibelt ansigtsbeklædningsstykke, gennemsigtige øjenlinser og en række stropper og bånd, der holder apparatet godt fast på plads. Filterpatronen er en plastbeholder på 8-10 cm (3-4 tommer) i diameter og 2,5 cm (1 tomme) i dybden, som indeholder et filtreringsmiddel. Kulbaserede filtreringsmidler anvendes almindeligvis, fordi de kan adsorbere store mængder af organiske gasser, især dampe med høj molekylvægt som dem, der anvendes i kemisk krigsførelse. Uorganiske dampe adsorberes dog normalt ikke stærkt på kul. Kuls adsorptive egenskaber kan forbedres ved at imprægnere partiklerne med specifikke reaktanter eller nedbrydningskatalysatorer. Et sådant kemisk behandlet kul er kendt som “aktivt kul”. Hvilken type aktivt kul der anvendes i en given filterpatron, afhænger af den specifikke type industrielt forurenende stof, der skal filtreres. F.eks. er kul behandlet med en kombination af chrom og kobber, kendt som “whetleritkul”, blevet anvendt siden 1940’erne til at frasortere hydrogencyanid, cyanogenchlorid og formaldehyd. I dag anvendes i stedet en kombination af molybdæn og triethylendiamin på grund af bekymring for kroms toksicitet. Andre typer aktivt kul anvender sølv eller jern- og zinkoxider til at fange forurenende stoffer. Natrium-, kalium- og alkalibehandlet kul anvendes til at absorbere spildevandsdamp (hydrogensulfid), klor og andre skadelige gasser.

Maskens “skørt” eller ansigtsdækkende stykke bruges til at holde de andre komponenter på plads og til at give en sikker forsegling omkring ansigtsområdet. Afhængigt af maskens udformning kan der være indsat en udåndingsventil i ansigtsstykket. Denne envejsventil gør det muligt at udlede udstødningsgasser uden at lukke udeluft ind i masken.

De okularer, der anvendes i gasmasker, er kemisk resistente, klare plastlinser. Deres hovedfunktion er at sikre, at bærerens syn ikke bliver kompromitteret. Afhængigt af det industrielle miljø, som masken skal anvendes i, kan det være nødvendigt at behandle øjenbrillerne specielt for at gøre dem brudsikre, tågeafvisende eller for at afskærme visse typer lys. De fleste gasmaskeproducenter fremstiller ikke deres egne okularer; i stedet støbes de af en ekstern leverandør af polycarbonatplast og sendes til producenterne med henblik på montering.

De elastiske stropper, der holder masken fast i ansigtet, er typisk fremstillet af silikonegummi. Der kan tilføjes ekstra stropper, så masken kan hænges komfortabelt om halsen under pauser i arbejdet.

Design

Selve maskens design varierer alt efter den industrielle anvendelse. Nogle masker er konstrueret med talemembraner, nogle er bygget til at kunne modtage ekstra filtre, og andre er lavet til at blive tilsluttet en ekstern luftforsyning. Selv om den grundlæggende udformning ikke varierer for en given masketype, varierer den anvendte type filtrant afhængigt af produktets anvendelsesformål. Producenterne har en række forskellige masketyper og filterpatroner på lager. Når de modtager ordrer på en bestemt type maske, kan de specialdesigne en maske, der har de relevante egenskaber.

Fremstillingsprocessen

-

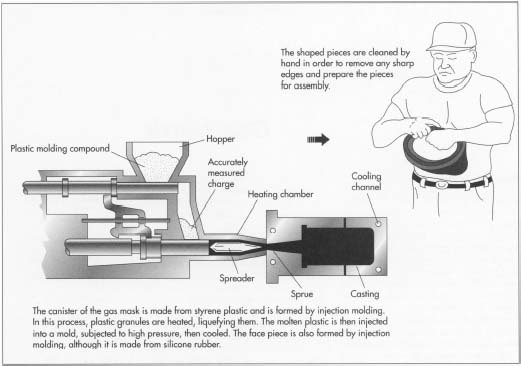

Beholderen er fremstillet af styrenplast, som er modstandsdygtig over for vand og andre

kemikalier, har en god dimensionsstabilitet og er specielt designet til sprøjtestøbning. Sprøjtestøbning er en proces, hvor smeltet plast sprøjtes ind i en form under højt tryk. Den støbeform, der anvendes til gasmaskebeholdere, består af to skiveformede stykker metal, der er spændt sammen. Plastikplasten gøres flydende ved opvarmning og sprøjtes derefter ind i formen ved hjælp af en indsprøjtningskolbe. Formen udsættes derefter for et højt tryk. De fleste sprøjtemaskiner komprimerer formen med et tryk på mellem 50-2 500 tons (51-2 540 metriske tons). Når den smeltede plast er blevet komprimeret, presses der kølevand gennem kanaler i formen for at afkøle og hærde plasten. Trykket slippes, de to halvdele af formen skilles ad, og den færdige beholder skubbes ud.

Styren er en termoplastisk harpiks, hvilket betyder, at den kan omsmeltes gentagne gange, så skrotstykkerne kan bearbejdes til at fremstille yderligere beholdere. Der er derfor meget lidt spild af plast i denne proces. En lignende støbeproces udføres for at skabe små cirkulære skærme, der passer ind i beholderen. Skærmene er beregnet til at holde det aktive kul på plads i patronen. Efterhånden som beholderne kører ned ad samlebåndet, indsættes den ene skærm, beholderen fyldes med det relevante filtreringsmiddel, hvorefter den anden skærm sættes på plads.

- Overdelen er sprøjtestøbt af silikonegummi. Silikonegummi har en fremragende stabilitet, er modstandsdygtigt over for høje temperaturer og kan tilpasse sig kurver i ansigtet og hovedet. Det er også termoplastisk og kan omformes efter behov. Støbningsprocessen er meget lig den, der er beskrevet ovenfor. Efter støbningen skal skørtet fjernes fra formen, og eventuelle ru kanter skal renses af i hånden, før de andre komponenter kan sættes på.

- Stykkerne samles på en delvist automatiseret samlebånd med to til fire linjemedarbejdere, der overvåger processen. Den færdige filterbeholder sættes på frontstykket, og okularerne indsættes og holdes på plads med klæbemiddel. Til sidst fastgøres stropperne og båndene til ansigtsstykket med metalnitter. Når monteringen er afsluttet, foretages den sidste kvalitetskontrol af masken. Når maskerne består inspektionen, identificeres de med de relevante mærker i overensstemmelse med American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters (Amerikansk national standard for identifikation af luftrensende åndedrætsværnspatroner). De færdige masker pakkes med henblik på forsendelse. De beholdere, der anvendes til at pakke maskerne, skal også angive maskenes identitet. Desuden skal de være udformet således, at de er let tilgængelige, hvis maskerne kan anvendes i tilfælde af en nødsituation.

Biprodukter/affald

Afhængigt af den type kemisk behandling, som det aktive kul har været udsat for, kan det klassificeres som kemisk affald. Dette er tilfældet med nogle filtranter, f.eks. chrombehandlet kul. Den sprøjtestøbningsproces, der anvendes til beholderne og frontdelene, genererer kun lidt affald, da tabt harpiks kan smeltes om og bruges igen. Linserne fremstilles af en ekstern leverandør, så gasmaskeproducenterne behøver ikke at forholde sig til spørgsmålet om polycarbonataffald.

Kvalitetskontrol

Gasmasker og luftrensende åndedrætsværn i almindelighed er reguleret af Code of Federal Regulations (CFR). I disse bestemmelser er det specificeret, hvilken type maske der skal anvendes til en specifik anvendelse. Eksempler på de forskellige masketyper, der anerkendes af CFR, omfatter selvstændige åndedrætsværn, ikke-drevne luftrensende partikelmasker, respiratorer med kemiske patroner og støvmasker. Forordningerne fastsætter den nøjagtige form for test, der skal udføres for at sikre kvaliteten af det færdige produkt. Typen af prøvning afhænger af maskenes endelige anvendelse, dvs. hvilken slags forurenende stoffer den forventes at filtrere. CFR specificerer de typer af forurenende stoffer, som gassen skal testes med, og det er også fastsat, under hvilke betingelser testen skal udføres. Nogle masker skal f.eks. udsættes for det forurenende stof i lange perioder. Andre skal afprøves under bestemte temperatur- og fugtighedsforhold. Dette gøres ved at trække en luftstrøm, der er forurenet med en kendt mængde gift, gennem masken. Derefter måles den tid, det tager for forureningsstoffet at mætte filteret og begynde at passere igennem.

Der foretages testning på flere punkter i fremstillingsprocessen. Der er en indledende inspektion af indgående varer for at sikre, at de opfylder minimumskvalitetsspecifikationerne. Dette omfatter filtranterne, de harpikser, der anvendes til støbning, og de færdige okularer, efterhånden som de modtages. Beholderen skal testes efter samling for at sikre, at den er korrekt forseglet, og at kulfilteret fungerer. Masken afprøves endnu en gang, efter at alle komponenter er blevet monteret. Den færdige maske kan sættes på en mannequinhoved for at sikre, at forseglingen er tæt, og at masken bevarer sin forsegling i bevægelse.

Fremtiden

I løbet af de sidste 80 år er den grundlæggende teknologi for gasmasker blevet afprøvet gentagne gange, og det er derfor ikke sandsynligt, at den vil ændre sig i fremtiden. Udfordringen for APR-industrien vil være at udvikle produkter til særlige formål, f.eks. respiratorer til spædbørn eller masker til personer med hovedskader og andre invaliderende skader. Fremtiden for disse produkter afhænger også af fremskridt inden for materialevidenskab, som gør det muligt at fremstille mindre og mere lette produkter. Faktisk forventes den nuværende forskningsindsats inden for kulstofkemi at resultere i udviklingen af en filterbeholder, der kun er halvt så stor som den nuværende standard og er mere effektiv. Disse og andre forbedringer af materialer vil resultere i nye generationer af åndedrætsværn til industriel brug samt til medicinske og militære anvendelser.

Hvor kan man få mere at vide

Bøger

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Andet

Laboratory for National Testing of Gas Masks. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9. juli 1997).

– Randy Schueller