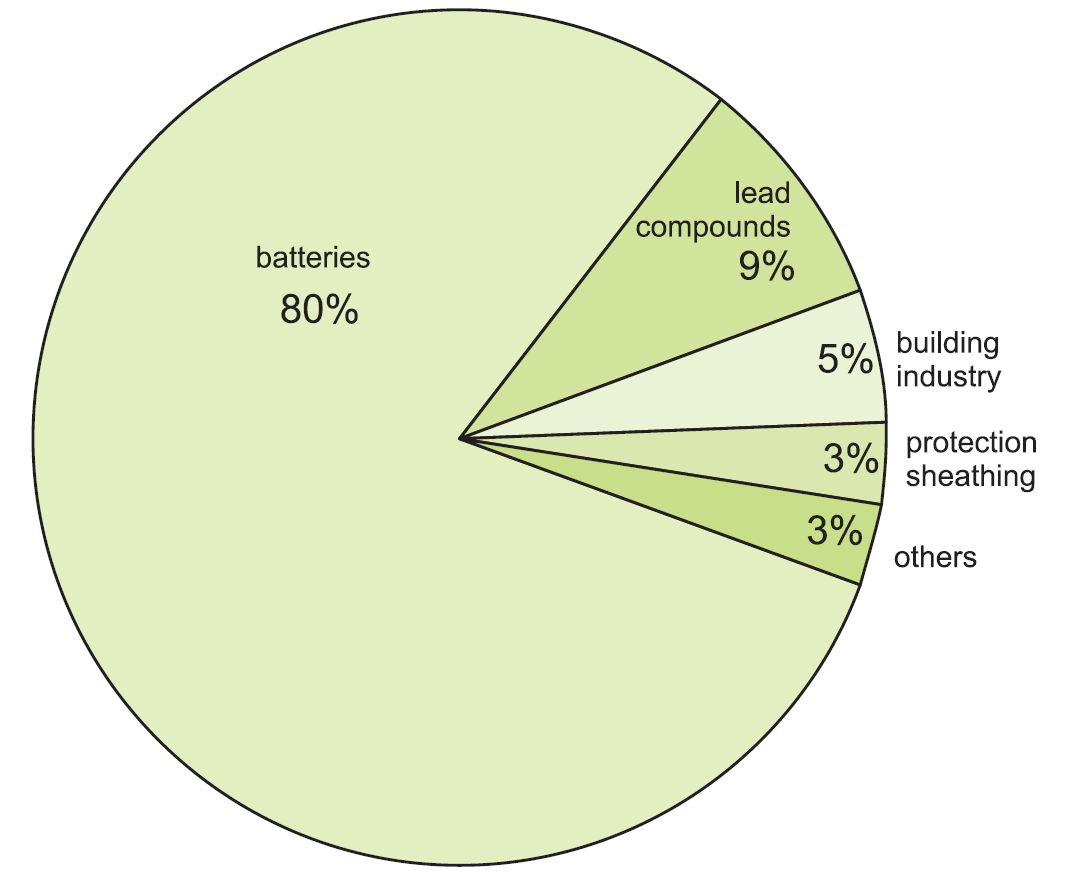

Usos del plomo

Más del 80% de todo el plomo producido acaba en baterías de plomo-ácido, con plomo metálico como cátodo y óxido de plomo (IV) como ánodo. Además de las baterías de arranque para los vehículos de carretera, también se utilizan para los vehículos híbridos y de cero emisiones, la energía de reserva (por ejemplo, para ordenadores y sistemas telefónicos) y el almacenamiento de energía en aplicaciones de energía remota.

Figura 1 Usos del plomo.

El resto se utiliza en una amplia gama de aplicaciones:

- Pantalla de radiación, ya sea como lámina metálica (cuando se utilizan equipos de rayos X y otras radiaciones potentes) o como compuestos de plomo en el vidrio para proteger de la radiación (como en los tubos de televisión y en los equipos médicos)

- como compuestos de plomo añadidos al poli(cloroeteno) (PVC) como estabilizador (cuando la durabilidad es importante)

- en tejados (por ejemplo, para tapajuntas en tejados)

- tuberías y revestimiento de recipientes en plantas químicas (el plomo ya no se utiliza para las tuberías de agua domésticas)

- protección de cables eléctricos subterráneos o submarinos

El plomo también se utiliza en una variedad de aleaciones con acero, latón y aluminio (para mejorar la maquinabilidad) y con estaño para soldar.

Producción anual (plomo primario)

Estas cifras corresponden a la producción primaria a partir del mineral y no incluyen la producción secundaria a partir de material reciclado.

| Mundial | 4,7 millones de toneladas |

| China | 2,3 millones de toneladas |

| Australia | 633 000 toneladas |

| Estados Unidos. | 385 000 toneladas |

| Perú | 300 000 toneladas |

| México | 240 000 toneladas |

| India | 130 000 toneladas |

Datos de:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabricación de plomo

Alrededor de la mitad del plomo refinado del mundo proviene del mineral de plomo, la otra mitad proviene de fuentes secundarias (chatarra) de plomo. China y Australia tienen las mayores cantidades de minerales de plomo y son también los mayores productores primarios del metal. Canadá, EE.UU. y Perú tienen cantidades más pequeñas pero significativas de los minerales.

|

El mineral de plomo más importante es la galena (PbS). Otros minerales importantes, como la cerrusita (PbCO3) y la anglesita (PbSO4), pueden considerarse productos meteorizados de la galena y suelen encontrarse más cerca de la superficie.

La fabricación primaria del plomo comprende tres etapas:

a) concentración del mineral

b) fundición

c) refinado

(a) Concentración del mineral

Los minerales de plomo y zinc (generalmente esfalerita, ZnS) suelen aparecer juntos y pueden contener también plata, cobre y oro. Primero hay que separar el mineral de las arcillas y otros silicatos («ganga»), tras lo cual se separan el mineral de plomo y el de zinc.

El proceso utilizado es la flotación por espuma, una sucesión de etapas en las que se obtiene una mayor concentración del mineral de plomo. El mineral, que contiene ganga (que suele contener entre un 3 y un 8% de plomo), se muele con agua hasta alcanzar un tamaño de partícula similar al de la arena fina (<0,25 mm). A continuación se mezcla con agua y un agente espumante (un detergente) y se agita violentamente con aire para formar una suspensión fina con una espuma de burbujas en la parte superior. El proceso se lleva a cabo en una serie de tanques. Como los minerales de plomo y zinc se humedecen con menos facilidad que la ganga, se adhieren a las burbujas de aire que son arrastradas a la superficie. Las partículas de roca se hunden y los minerales de plomo y zinc se desprenden.

A continuación, el mineral de plomo se separa del de zinc. Se añade un producto químico llamado depresor que es soluble en agua (por ejemplo, sulfato de zinc) y el mineral de zinc se hunde y el de plomo se desprende. Más tarde, se añade un producto químico, como el sulfato de cobre (II), y el mineral de zinc flota y se desprende.

El concentrado de mineral de plomo de los tanques de flotación contiene ahora alrededor de un 50% de plomo y aproximadamente un 0,1% de plata, una cantidad relativamente pequeña pero valiosa.

(b) Fundición

La fundición suele ser un proceso de dos etapas, como se describe aquí, aunque también se utilizan métodos de una sola etapa con menor uso de energía y emisiones.

Después de mezclarse con la piedra caliza, el mineral concentrado filtrado se tuesta en aire o aire enriquecido con oxígeno en una cinta móvil. La mayor parte del sulfuro se convierte en óxido de plomo (II):

El gas de dióxido de azufre puede entonces limpiarse y utilizarse para fabricar ácido sulfúrico.

El óxido de plomo (II) se calienta y se convierte en grumos, proceso conocido como sinterización. Los grumos (el sinterizado) se trituran y clasifican hasta alcanzar un tamaño adecuado para su posterior tratamiento en un alto horno, de construcción similar a los que se utilizan para fabricar hierro, pero más pequeño.

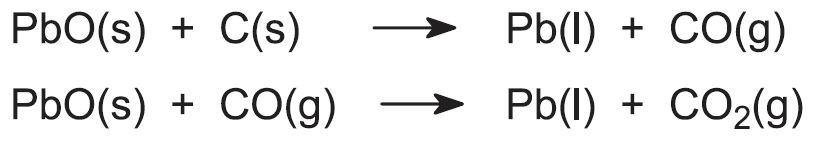

El sinterizado clasificado (cada grumo del tamaño de un puño) se mezcla con aproximadamente un 7% de su masa en coque y piedra caliza. El coque se añade con dos fines, uno como agente reductor y otro como fuente de calor al reaccionar con el aire que, como en la fabricación del hierro, se bombea al horno. La piedra caliza proporciona material para el fundente que contiene las impurezas, la escoria. La mezcla se introduce en la parte superior del alto horno y el óxido de plomo(ll) se reduce a plomo fundido. El carbono y el monóxido de carbono, producidos a partir del coque, son los agentes reductores:

El plomo fundido se extrae de la base del horno y se funde, normalmente, en lingotes de 4 toneladas o se introduce en una «caldera de retención» que mantiene el metal fundido para el proceso de refinado.

El producto contiene aproximadamente un 99,5% de plomo, siendo el 0,5% restante en su mayoría antimonio y plata con pequeñas cantidades de otros metales, incluido el oro. Debido a que contiene plata y oro en esta fase, el plomo se denomina plomo en lingotes.

Los fundentes forman una escoria fundida de óxidos metálicos y silicatos que flota en la parte superior. La escoria contiene gran parte del zinc que queda en el mineral y se trata posteriormente para producir zinc metálico.

La fundición también puede realizarse utilizando una lanza por la que pasan aceite y aire enriquecido con oxígeno a gran velocidad formando condiciones turbulentas. Hay varios procesos de este tipo que funcionan con nombres como Isasmelt, Ausmelt y Sirosmelt. El proceso Isasmelt, de una sola etapa, se analiza al final de esta unidad.

(c) Refinación

El lingote se calienta hasta justo por encima de su punto de fusión. El cobre sólido y el sulfuro de cobre suben a la superficie y se eliminan con una espumadera.

El arsénico se elimina agitando el plomo con un chorro de aire y eliminando con una espumadera la escoria resultante que contiene óxidos de arsénico.

La plata se elimina mediante una técnica conocida como proceso Parkes. Se añade aproximadamente un 2% de zinc al plomo y se forma una costra de zinc rica en plata que se elimina. A continuación se añade más zinc a 740 K (su mp es de 693 K) y se enfría el baño hasta justo por encima de su punto de fusión. Durante el enfriamiento se separa una costra sólida de plata/zinc, que sube a la superficie y se retira continuamente.

El proceso Parkes depende de lo siguiente:

- el plomo y el zinc son casi inmiscibles justo por encima de sus puntos de fusión

- la plata es mucho más soluble en el zinc que en el plomo

- las aleaciones de plata/zinc tienen puntos de fusión más altos que el zinc puro.

A los 863 K se elimina el zinc transfiriendo el plomo a un «hervidor de deszincado». En esta fase, el plomo desilvanado contiene aproximadamente un 0,6% de zinc y un 0,0004% de plata. La dezincación se realiza por destilación al vacío a 860 K cuando el zinc se vaporiza.

Por último, se eliminan todos los restos de antimonio y zinc mezclando hidróxido de sodio en plomo fundido a 760 K (su punto de fusión es de 600 K). El zincato y el antimonato de sodio resultantes forman una piel en la superficie del plomo fundido que se retira con una espumadera. El plomo refinado tiene una pureza del 99,99%.

Producción secundaria

En todo el mundo, más del 50% del plomo utilizado anualmente procede de fuentes recicladas. De hecho, más del 90% del plomo utilizado en EE.UU. procede de metal reciclado.

| Mundial | 5,5 millones de toneladas |

| China | 1,5 millones de toneladas |

| Estados Unidos | 1.1 millón de toneladas |

| India | 340 000 toneladas |

| Alemania | 290 000 toneladas |

| México | 205 000 toneladas |

| Brasil | 188 000 toneladas |

Datos de:

Asociación Internacional del Plomo, 2012.

El plomo para reciclar puede ser en forma de chatarra (láminas para techos, por ejemplo), o compuestos de plomo, como las pastas de las baterías de plomo-ácido. El plomo metálico limpio puede fundirse y refinarse directamente, pero los compuestos y las aleaciones de plomo requieren fundición, utilizando procesos similares a los utilizados con los minerales de plomo.

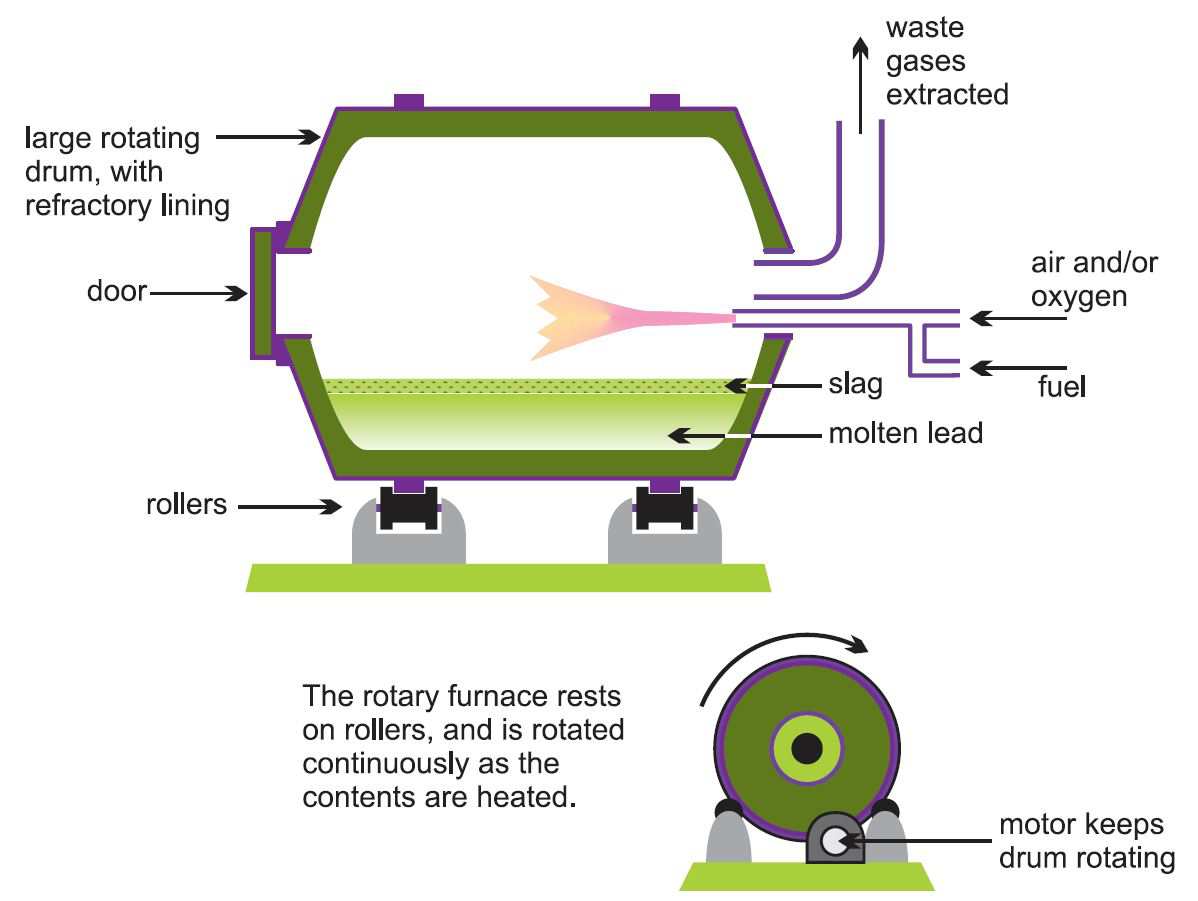

Proceso de dos etapas

En el proceso de dos etapas para la producción secundaria, se utilizan hornos rotatorios o de reverbero más pequeños (Figura 3) en lugar de altos hornos más grandes, ya que así se controla mejor la calidad del plomo. Los hornos rotatorios pueden aceptar plomo en casi cualquier forma y pueden utilizar muchas fuentes de carbono diferentes (gas natural, petróleo y coque) para la reducción.

En la primera etapa se utiliza muy poco agente reductor y, una vez calentado el horno, cualquier plomo metálico se funde y puede extraerse al cabo de unas horas. Esto tendrá una alta pureza, ya que otros materiales, incluidos los compuestos de plomo, permanecen en la escoria. Se añade más chatarra y el proceso se repite hasta que se haya acumulado suficiente escoria para la segunda etapa.

La segunda etapa consiste en la reducción de la escoria utilizando un agente reductor a base de carbono. También se añade carbonato de sodio («ceniza de sosa») o carbonato de calcio como «fundente» para ayudar a formar la escoria de impurezas. Los óxidos de plomo, el sulfato de plomo y los óxidos de antimonio se reducen y el resultado es el «plomo antimonial», que también puede contener algo de bismuto y plata. El antimonio (2-5%) confiere al plomo una mayor resistencia.

Figura 3 Ilustración de un horno rotatorio, utilizado aquí en la producción secundaria de plomo.

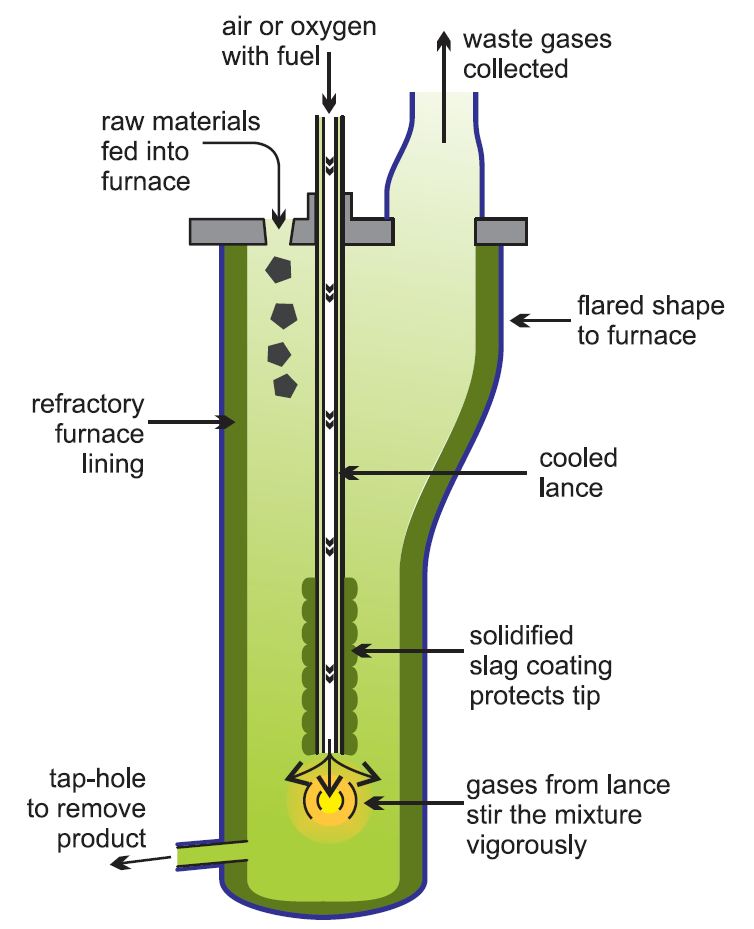

Proceso de una etapa

El proceso Isasmelt, Figura 4, es un ejemplo de uno de los métodos más modernos de producción secundaria de plomo en el que se utiliza un proceso de una etapa, especialmente para procesar la pasta de las baterías. Ésta se introduce en un horno y se funde mediante una lanza a través de la cual se introduce una mezcla de aceite y aire enriquecido con oxígeno. Es más económico utilizar aire enriquecido con oxígeno que con aire, ya que esto aumenta la velocidad de reacción y permite utilizar plantas químicas más pequeñas y reducir el coste del combustible. Además, facilita que no se pierdan gases, como el dióxido de azufre, que contaminan la atmósfera. Se construyen plantas de oxígeno en el lugar.

Figura 4 La producción de plomo secundario mediante el proceso Isasmelt.

Durante las siguientes 36 horas se introduce más pasta, junto con carbón como agente reductor, en el horno a unos 1250 K y se extrae plomo con una pureza del 99,9% cada pocas horas.

Más tarde, se añaden fundentes y la temperatura se eleva a 1500 K. Esto reduce la escoria, que de nuevo da lugar a plomo antimonial.

El proceso Isasmelt tiene una mayor eficiencia térmica, y la escoria residual restante tiene un menor contenido de plomo residual.

El proceso también se utiliza para la producción de plomo primario.