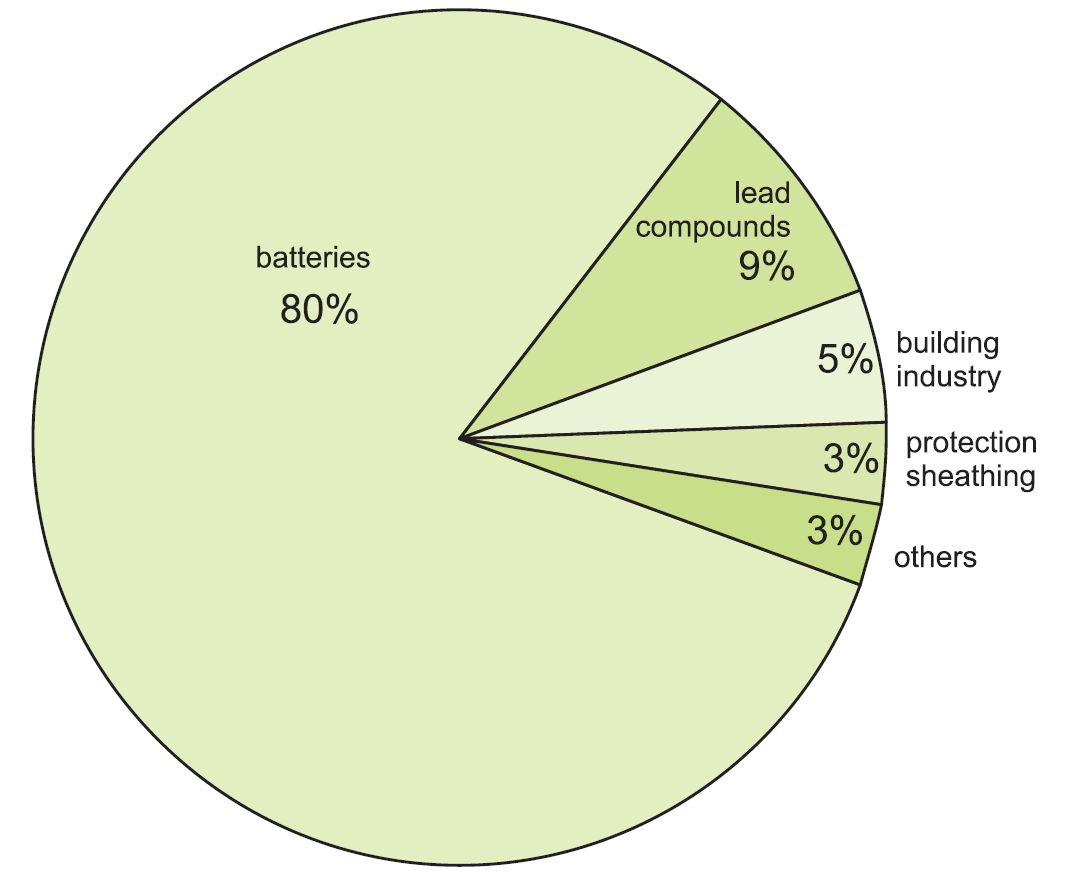

Usi del piombo

Oltre l’80% di tutto il piombo prodotto finisce in batterie piombo-acido, con il metallo di piombo come catodo e l’ossido di piombo(IV) come anodo. Oltre alle batterie di avviamento per i veicoli stradali, queste sono anche usate per veicoli a zero emissioni e ibridi, per l’alimentazione di riserva (per esempio per computer e sistemi telefonici), e per l’immagazzinamento di energia in applicazioni di energia a distanza.

Figura 1 Usi del piombo.

Il resto è usato in una vasta gamma di applicazioni:

- protezione dalle radiazioni, sia come lastra metallica (quando si usano raggi X e altre potenti apparecchiature per le radiazioni) o come composti di piombo nel vetro per proteggere dalle radiazioni (come nei tubi della televisione e nelle apparecchiature mediche)

- come composti di piombo aggiunti al poli(cloroetilene) (PVC) come stabilizzatore (dove la durata è importante)

- nei tetti (per esempio, per le scossaline sui tetti)

- tubi e rivestimenti di recipienti negli impianti chimici (il piombo non è più usato per i tubi dell’acqua domestica)

- protezione dei cavi elettrici sotterranei o subacquei

Il piombo è anche usato in una varietà di leghe con acciaio, ottone e alluminio (per migliorare la lavorabilità) e con lo stagno per saldare.

Produzione annuale (Piombo primario)

Queste cifre sono per la produzione primaria dal minerale e non includono la produzione secondaria da materiale riciclato.

| Mondo | 4,7 milioni di tonnellate |

| Cina | 2,3 milioni di tonnellate |

| Australia | 633 000 tonnellate |

| USA | 385 000 tonnellate |

| Perù | 300 000 tonnellate |

| Messico | 240 000 tonnellate |

| India | 130 000 tonnellate |

Dati da:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabbricazione del piombo

Circa la metà del piombo raffinato del mondo proviene dal minerale di piombo, l’altra metà da fonti secondarie (rottami). La Cina e l’Australia hanno le maggiori quantità di minerali di piombo e sono anche i maggiori produttori primari del metallo. Il Canada, gli Stati Uniti e il Perù hanno quantità più piccole ma significative di questi minerali.

|

Il minerale di piombo più importante è la galena (PbS). Altri importanti minerali, come la cerrusite (PbCO3) e l’anglesite (PbSO4), possono essere considerati come prodotti di galena esposti agli agenti atmosferici e si trovano solitamente più vicini alla superficie.

La produzione primaria di piombo comporta tre fasi:

a) concentrazione del minerale

b) fusione

c) raffinazione

(a) Concentrazione del minerale

I minerali di piombo e zinco (solitamente sfalerite, ZnS) spesso si trovano insieme e possono contenere anche argento, rame e oro. Il minerale deve prima essere separato dalle argille e da altri silicati (“ganga”) dopo di che il minerale di piombo e il minerale di zinco vengono separati.

Il processo utilizzato è la flottazione a schiuma, una successione di fasi che portano ciascuna ad una maggiore concentrazione del minerale di piombo. Il minerale, contenente la ganga (che contiene tipicamente il 3-8% di piombo) viene macinato con acqua fino a raggiungere una dimensione delle particelle simile a quella della sabbia fine (<0,25 mm). Questo viene poi mescolato con acqua e un agente schiumogeno (un detergente) e viene violentemente agitato dall’aria per formare una sospensione fine con una schiuma di bolle in cima. Il processo si svolge in una serie di vasche. Poiché i minerali di piombo e zinco sono meno facilmente bagnabili della ganga, aderiscono alle bolle d’aria che vengono portate in superficie. Le particelle di roccia affondano e i minerali di piombo e zinco vengono scremati.

Poi il minerale di piombo viene separato da quello di zinco. Si aggiunge un prodotto chimico chiamato depressore che è solubile in acqua (per esempio, solfato di zinco) e il minerale di zinco affonda e il minerale di piombo viene scremato. Più tardi, si aggiunge un prodotto chimico come il solfato di rame (II) e il minerale di zinco ora galleggia e viene scremato.

Il concentrato di minerale di piombo dalle vasche di flottazione ora contiene circa il 50% di piombo e circa lo 0,1% di argento, una quantità relativamente piccola ma preziosa.

(b) Fusione

La fusione è di solito un processo a due stadi come descritto qui, anche se sono usati anche metodi a stadio singolo con un uso di energia ed emissioni più bassi.

Dopo la miscelazione con il calcare, il minerale concentrato filtrato viene arrostito in aria o in aria arricchita di ossigeno su un nastro mobile. La maggior parte del solfuro viene convertita in ossido di piombo (II):

Il gas di biossido di zolfo può essere pulito e usato per fare acido solforico.

L’ossido di piombo (II) viene riscaldato e trasformato in grumi, un processo noto come sinterizzazione. I grumi (la sinterizzazione) vengono frantumati e selezionati fino a raggiungere una dimensione adatta per il successivo trattamento in un altoforno, simile nella costruzione a quelli per la produzione di ferro, ma più piccolo.

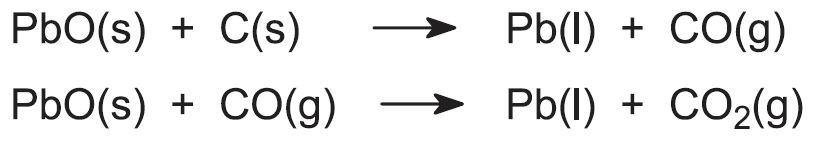

La sinterizzazione graduata (ogni grumo della dimensione di un pugno) viene mescolata con circa il 7% della sua massa in coke e calcare. Il coke viene aggiunto per due scopi, uno come agente riducente e l’altro come fonte di calore quando reagisce con l’aria che, come nella fabbricazione del ferro, viene pompata nel forno. Il calcare fornisce materiale per il flusso che contiene le impurità, le scorie. La miscela viene alimentata nella parte superiore dell’altoforno, e l’ossido di piombo(ll) viene ridotto a piombo fuso. Il carbonio e il monossido di carbonio, prodotti dal coke, sono gli agenti riducenti:

Il piombo fuso viene spillato dalla base del forno e fuso in lingotti da 4 tonnellate o messo in una “caldaia di mantenimento” che mantiene il metallo fuso per il processo di raffinazione.

Il prodotto contiene circa il 99,5% di piombo, il restante 0,5% è costituito principalmente da antimonio e argento con piccole quantità di altri metalli, incluso l’oro. Poiché in questa fase contiene argento e oro, il piombo viene chiamato piombo d’opera.

I fondenti formano una scoria fusa di ossidi e silicati metallici che galleggia in cima. Le scorie contengono gran parte dello zinco rimasto nel minerale e vengono trattate successivamente per produrre zinco metallico.

La fusione può anche essere fatta usando una lancia attraverso la quale olio e aria arricchita di ossigeno passano ad alta velocità formando condizioni turbolente. Ci sono diversi processi di questo tipo che operano sotto nomi come Isasmelt, Ausmelt e Sirosmelt. Il processo a uno stadio, Isasmelt, è discusso alla fine di questa unità.

(c) Raffinazione

Il lingotto viene riscaldato appena sopra il suo punto di fusione. Il rame solido e il solfuro di rame salgono in superficie e vengono scremati.

L’arsenico viene poi rimosso mescolando il piombo con un getto d’aria e scremando le scorie risultanti che contengono ossidi di arsenico.

L’argento viene rimosso con una tecnica conosciuta come processo Parkes. Circa il 2% di zinco viene aggiunto al piombo e una crosta di zinco ricca di argento si forma e viene rimossa. Altro zinco viene poi aggiunto a 740 K (il suo mp è 693 K) e il bagno viene raffreddato appena sopra il suo punto di fusione. Durante il raffreddamento, una crosta solida di argento/zinco si separa, sale in superficie e viene rimossa continuamente.

Il processo Parkes dipende da quanto segue:

- piombo e zinco sono quasi immiscibili appena sopra i loro punti di fusione

- l’argento è molto più solubile nello zinco che nel piombo

- le leghe argento/zinco hanno punti di fusione più alti dello zinco puro.

A 863 K lo zinco viene rimosso trasferendo il piombo in un “bollitore di dezincatura”. In questa fase, il piombo dissilato contiene circa lo 0,6% di zinco e lo 0,0004% di argento. La dezincatura viene effettuata per distillazione sotto vuoto a 860 K quando lo zinco evapora.

Infine, tutte le tracce di antimonio e zinco vengono eliminate mescolando idrossido di sodio nel piombo fuso a 760 K (il suo punto di fusione è 600 K). Lo zincato di sodio e l’antimonato risultanti formano una pelle sulla superficie del piombo fuso che viene scremata. Il piombo raffinato ha una purezza del 99,99%.

Produzione secondaria

A livello mondiale, più del 50% del piombo usato annualmente proviene da fonti riciclate. Infatti oltre il 90% del piombo usato negli Stati Uniti proviene da metallo riciclato.

| Mondo | 5,5 milioni di tonnellate |

| Cina | 1,5 milioni di tonnellate |

| U.S. | 1.1 milione di tonnellate |

| India | 340 000 tonnellate |

| Germania | 290 000 tonnellate |

| Messico | 205 000 tonnellate |

| Brasile | 188 000 tonnellate |

Dati da:

Associazione Internazionale del Piombo, 2012.

Il piombo da riciclare può essere sotto forma di rottami metallici (lamiera di copertura, per esempio), o composti di piombo, come le paste delle batterie al piombo. Il piombo metallico pulito può essere fuso e raffinato direttamente, ma i composti e le leghe di piombo richiedono la fusione, usando processi simili a quelli usati con i minerali di piombo.

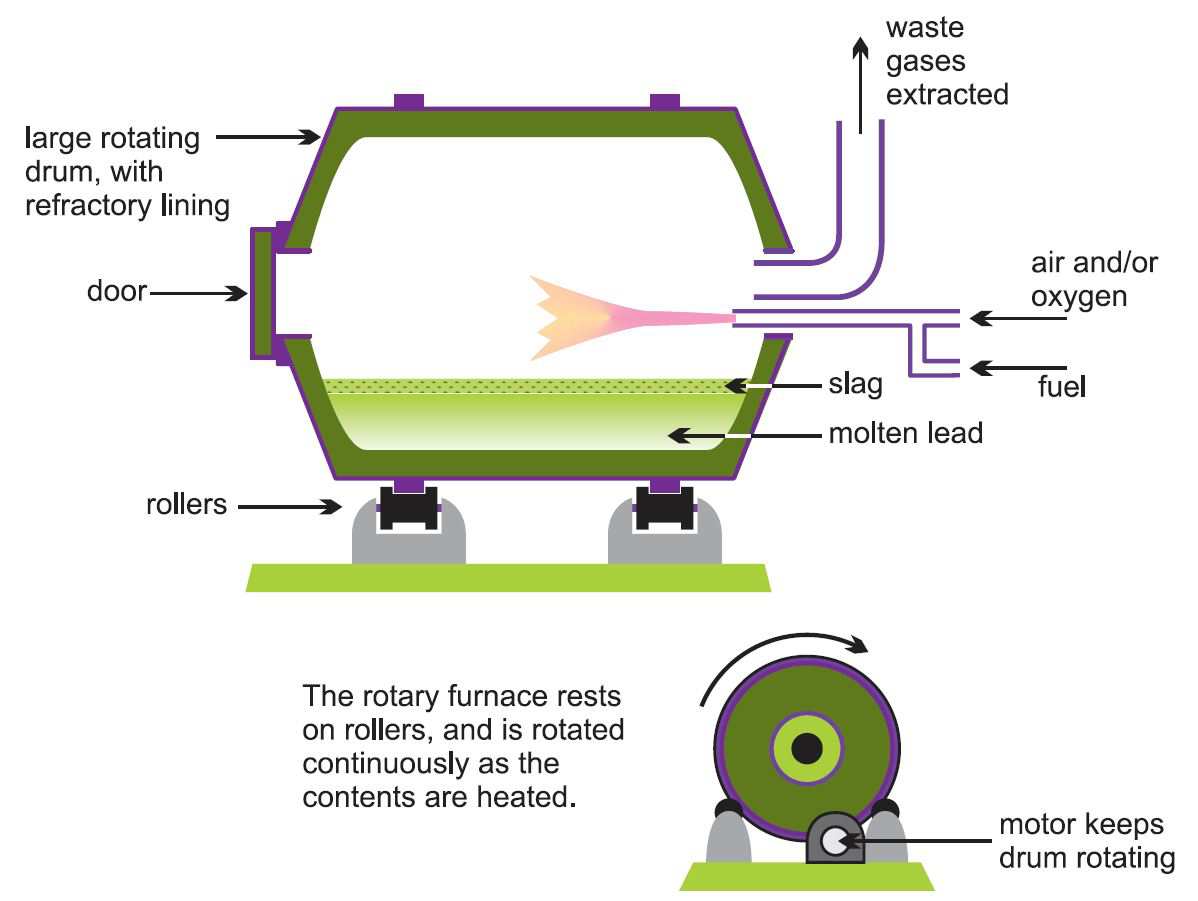

Processo a due stadi

Nel processo a due stadi per la produzione secondaria, si usano forni rotativi o riverberatori più piccoli (Figura 3) piuttosto che altiforni più grandi, perché questo permette un migliore controllo della qualità del piombo. I forni rotativi possono accettare piombo in quasi tutte le forme e possono utilizzare diverse fonti di carbonio (gas naturale, petrolio e coke) per la riduzione.

Il primo stadio usa pochissimo agente riducente e una volta che il forno è riscaldato il piombo metallico si fonde e può essere spillato dopo poche ore. Questo avrà un’elevata purezza poiché altri materiali, compresi i composti di piombo, rimangono nelle scorie. Vengono aggiunti altri rottami e il processo viene ripetuto fino a quando non si è accumulata una quantità sufficiente di scorie per la seconda fase.

La seconda fase comporta la riduzione delle scorie utilizzando un agente riducente a base di carbonio. Il carbonato di sodio (‘soda’) o il carbonato di calcio viene anche aggiunto come ‘flusso’ per aiutare a formare la scoria di impurità. Gli ossidi di piombo, il solfato di piombo ed eventuali ossidi di antimonio vengono ridotti, e il risultato è il ‘piombo antimoniale’, che può contenere anche del bismuto e dell’argento. L’antimonio (2-5%) dà al piombo una maggiore resistenza.

Figura 3 Illustra un forno rotante, usato qui nella produzione secondaria di piombo.

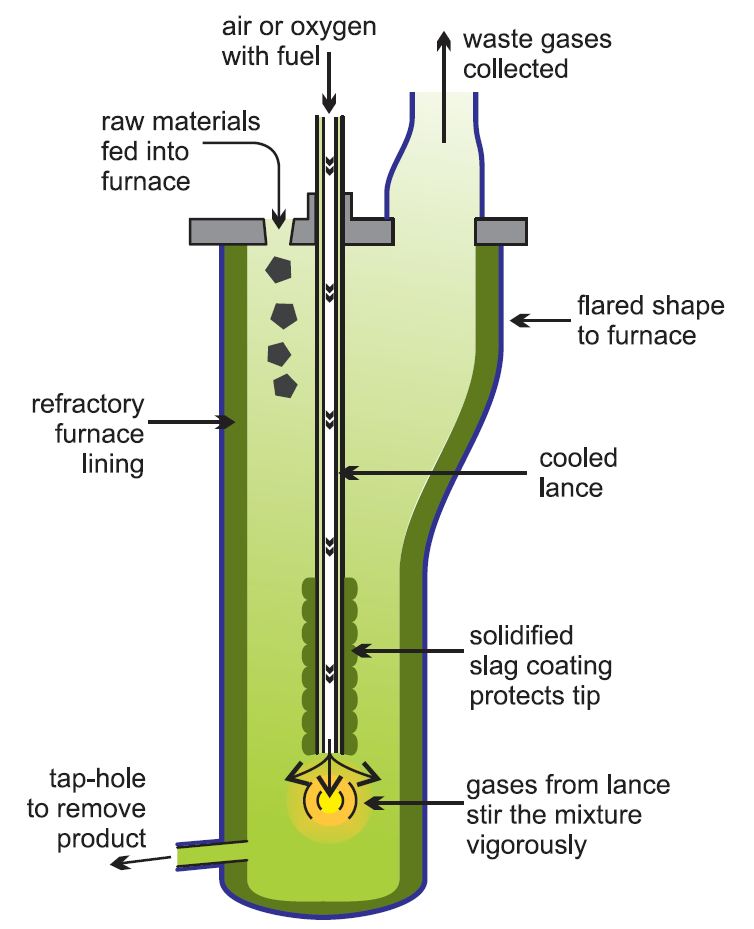

Processo a una fase

Il processo Isasmelt, Figura 4, è un esempio di uno dei metodi più moderni di produzione secondaria del piombo in cui viene usato un processo a una fase, in particolare per la lavorazione della pasta delle batterie. Questa viene alimentata in un forno e fusa usando una lancia attraverso la quale viene alimentata una miscela di olio e aria arricchita di ossigeno. È più economico usare aria arricchita di ossigeno, piuttosto che aria, perché questo aumenta i tassi di reazione e significa che possono essere usati impianti chimici più piccoli e il costo del carburante è ridotto. Inoltre è più facile assicurare che non si perdano gas come l’anidride solforosa che inquinano l’atmosfera. Gli impianti di ossigeno sono costruiti sul sito.

Figura 4 La produzione di piombo secondario usando il processo Isasmelt.

Per le successive 36 ore più pasta, insieme al carbone come agente riducente, è alimentata nel forno a circa 1250 K e il piombo con una purezza del 99,9% è spillato ogni poche ore.

In seguito, vengono aggiunti dei flussi e la temperatura viene aumentata a 1500 K. Questo riduce le scorie, che ancora una volta producono piombo antimoniale.

Il processo Isasmelt ha un’efficienza termica più alta, e le scorie rimanenti hanno un contenuto di piombo residuo più basso.

Il processo è anche usato per la produzione di piombo primario.