Utilisations du plomb

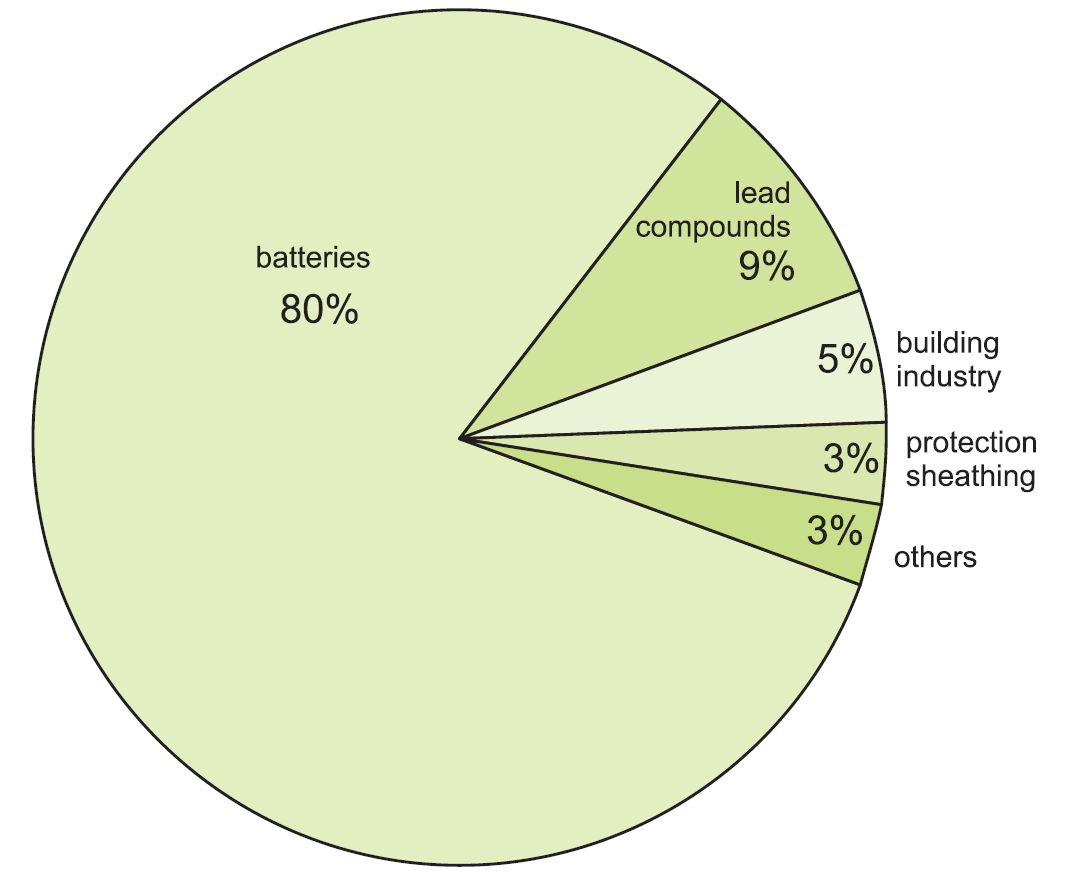

Plus de 80% de tout le plomb produit finit dans les batteries plomb-acide, avec le métal de plomb comme cathode et l’oxyde de plomb(IV) comme anode. Outre les batteries de démarrage pour les véhicules routiers, celles-ci sont également utilisées pour les véhicules à émission zéro et les véhicules hybrides, l’alimentation de secours (par exemple pour les ordinateurs et les systèmes téléphoniques) et le stockage d’énergie dans les applications d’alimentation à distance.

Figure 1 Utilisations du plomb.

Le reste est utilisé dans une large gamme d’applications :

- dépistage des radiations, soit sous forme de feuille métallique (lors de l’utilisation de rayons X et d’autres équipements à rayonnement puissant), soit sous forme de composés de plomb dans le verre pour protéger des radiations (comme dans les tubes de télévision et dans les équipements médicaux)

- composés de plomb ajoutés au poly(chloroéthène) (PVC) comme stabilisateur (lorsque la durabilité est importante)

- dans les toitures (par exemple, pour les solins sur les toits)

- pipes et revêtement des cuves dans les usines chimiques (le plomb n’est plus utilisé pour les conduites d’eau domestiques)

- protection des câbles électriques souterrains ou sous-marins

Le plomb est également utilisé dans une variété d’alliages avec l’acier, le laiton et l’aluminium (pour améliorer l’usinabilité) et avec l’étain pour la soudure.

Production annuelle (plomb primaire)

Ces chiffres concernent la production primaire à partir du minerai et ne comprennent pas la production secondaire à partir de matériaux recyclés.

| Monde | 4,7 millions de tonnes |

| Chine | 2,3 millions de tonnes |

| Australie | 633 000 tonnes |

| États-Unis. | 385 000 tonnes |

| Pérou | 300 000 tonnes |

| Mexique | 240 000 tonnes |

| Inde | 130 000 tonnes |

Données de :

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabrication de plomb

Environ la moitié du plomb raffiné dans le monde provient du minerai de plomb, l’autre moitié provenant de sources de plomb secondaires (déchets). La Chine et l’Australie possèdent les plus grandes quantités de minerais de plomb et sont également les plus grands producteurs primaires de ce métal. Le Canada, les États-Unis et le Pérou ont des quantités plus petites mais significatives de ces minerais.

|

Le minerai de plomb le plus important est la galène (PbS). D’autres minerais importants, comme la cerrusite (PbCO3) et l’anglesite (PbSO4), peuvent être considérés comme des produits altérés de la galène et se trouvent généralement plus près de la surface.

La fabrication primaire du plomb comporte trois étapes :

a) concentration du minerai

b) fusion

c) affinage

(a) Concentration du minerai

Les minerais de plomb et de zinc (généralement de la sphalérite, ZnS) se trouvent souvent ensemble et peuvent également contenir de l’argent, du cuivre et de l’or. Le minerai doit d’abord être séparé des argiles et autres silicates (« gangue »), après quoi le minerai de plomb et le minerai de zinc sont séparés.

Le procédé utilisé est la flottation par mousse, une succession d’étapes délivrant chacune une plus grande concentration du minerai de plomb. Le minerai, contenant la gangue (qui contient généralement 3 à 8 % de plomb) est broyé avec de l’eau jusqu’à obtenir une granulométrie similaire à celle du sable fin (<0,25 mm). Il est ensuite mélangé à de l’eau et à un agent moussant (un détergent) et est violemment agité par de l’air pour former une suspension fine avec une mousse de bulles sur le dessus. Le processus s’effectue dans une série de cuves. Les minéraux de plomb et de zinc étant moins facilement mouillables que la gangue, ils adhèrent aux bulles d’air qui sont entraînées vers la surface. Les particules de roche coulent et les minerais de plomb et de zinc sont écumés.

Puis le minerai de plomb est séparé du minerai de zinc. On ajoute un produit chimique appelé dépresseur qui est soluble dans l’eau (par exemple, le sulfate de zinc) et le minerai de zinc s’enfonce et le minerai de plomb est écumé. Plus tard, un produit chimique tel que le sulfate de cuivre (II) est ajouté et le minerai de zinc flotte maintenant et est écumé.

Le concentré de minerai de plomb provenant des cuves de flottation contient maintenant environ 50% de plomb et environ 0,1% d’argent, une quantité relativement faible mais précieuse.

(b) Fusion

La fusion est généralement un procédé en deux étapes comme décrit ici, bien que des méthodes à une seule étape avec une utilisation d’énergie et des émissions plus faibles soient également utilisées.

Après avoir été mélangé avec du calcaire, le minerai concentré filtré est grillé à l’air ou à l’air enrichi en oxygène sur une bande mobile. La plus grande partie du sulfure est transformée en oxyde de plomb(II) :

Le dioxyde de soufre gazeux peut ensuite être épuré et utilisé pour fabriquer de l’acide sulfurique.

L’oxyde de plomb(II) est chauffé et transformé en morceaux, un processus connu sous le nom de frittage. Les morceaux (le frittage) sont broyés et triés à une taille appropriée pour un traitement ultérieur dans un haut fourneau, de construction similaire à ceux qui servent à fabriquer du fer, mais plus petit.

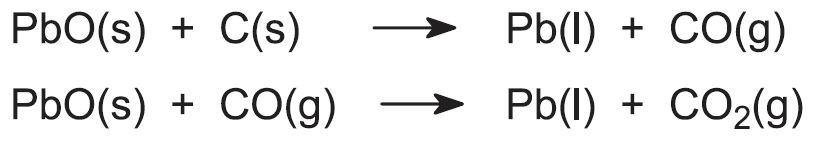

Le frittage calibré (chaque morceau ayant à peu près la taille d’un poing) est mélangé à environ 7% de sa masse en coke et en calcaire. Le coke est ajouté à deux fins, l’une comme agent réducteur et l’autre comme source de chaleur lorsqu’il réagit avec l’air qui, comme dans la fabrication du fer, est pompé dans le four. Le calcaire fournit la matière pour le flux contenant les impuretés, les scories. Le mélange est introduit dans la partie supérieure du haut fourneau, et l’oxyde de plomb(ll) est réduit en plomb fondu. Le carbone et le monoxyde de carbone, produits à partir du coke, sont les agents réducteurs :

Le plomb fondu est soutiré à la base du four et est soit coulé en lingots de 4 tonnes, typiquement, soit mis dans une « bouilloire de maintien » qui conserve le métal fondu pour le processus d’affinage.

Le produit contient environ 99,5 % de plomb, les 0,5 % restants étant principalement de l’antimoine et de l’argent avec de plus petites quantités d’autres métaux, dont l’or. Parce qu’il contient de l’argent et de l’or à ce stade, le plomb est appelé plomb d’œuvre.

Les fondants forment un laitier fondu d’oxydes et de silicates métalliques qui flotte à la surface. Ces scories contiennent une grande partie du zinc restant dans le minerai et sont traitées ultérieurement pour produire du zinc métallique.

La fusion peut également être effectuée à l’aide d’une lance à travers laquelle l’huile et l’air enrichi en oxygène passent à grande vitesse en formant des conditions turbulentes. Il existe plusieurs procédés de ce type fonctionnant sous des noms tels que Isasmelt, Ausmelt et Sirosmelt. Le procédé à une étape, Isasmelt, est discuté à la fin de cette unité.

(c) Raffinage

Le lingot est chauffé juste au-dessus de son point de fusion. Le cuivre solide et le sulfure de cuivre remontent à la surface et sont écumés.

L’arsenic est ensuite éliminé en remuant le plomb avec un souffle d’air et en écumant les scories résultantes qui contiennent des oxydes d’arsenic.

L’argent est éliminé par une technique connue sous le nom de procédé Parkes. Environ 2% de zinc est ajouté au plomb et une croûte de zinc riche en argent se forme et est éliminée. On ajoute ensuite plus de zinc à 740 K (sa mp est de 693 K) et le bain est refroidi juste au-dessus de son point de fusion. Pendant le refroidissement, une croûte solide d’argent/zinc se sépare, remonte à la surface et est éliminée en continu.

Le procédé de Parkes dépend des éléments suivants :

- le plomb et le zinc sont presque immiscibles juste au-dessus de leurs points de fusion

- l’argent est beaucoup plus soluble dans le zinc que dans le plomb

- les alliages argent/zinc ont des points de fusion plus élevés que le zinc pur.

À 863 K, le zinc est éliminé en transférant le plomb dans une « bouilloire de dézingage ». A ce stade, le plomb désargenté contient environ 0,6% de zinc et 0,0004% d’argent. Le dézingage est effectué par distillation sous vide à 860 K lorsque le zinc se vaporise.

Enfin, toutes les traces d’antimoine et de zinc sont éliminées en mélangeant de l’hydroxyde de sodium dans du plomb fondu à 760 K (son point de fusion est de 600 K). Le zincate et l’antimoniate de sodium ainsi obtenus forment une peau à la surface du plomb fondu qui est écumée. Le plomb affiné a une pureté de 99,99%.

Production secondaire

A l’échelle mondiale, plus de 50% du plomb utilisé annuellement provient de sources recyclées. En effet, plus de 90% du plomb utilisé aux Etats-Unis provient de métaux recyclés.

| Monde | 5,5 millions de tonnes |

| Chine | 1,5 million de tonnes |

| États-Unis | 1.1 million de tonnes |

| Inde | 340 000 tonnes |

| Allemagne | 290 000 tonnes |

| Mexique | 205 000 tonnes |

| Brésil | 188 000 tonnes |

Données de :

International Lead Association, 2012.

Le plomb destiné au recyclage peut se présenter sous forme de ferraille (feuille de toiture, par exemple), ou de composés de plomb, comme les pâtes des batteries plomb-acide. Le plomb métallique propre peut être fondu et raffiné directement, mais les composés et les alliages de plomb nécessitent une fusion, à l’aide de procédés similaires à ceux utilisés pour les minerais de plomb.

Procédé en deux étapes

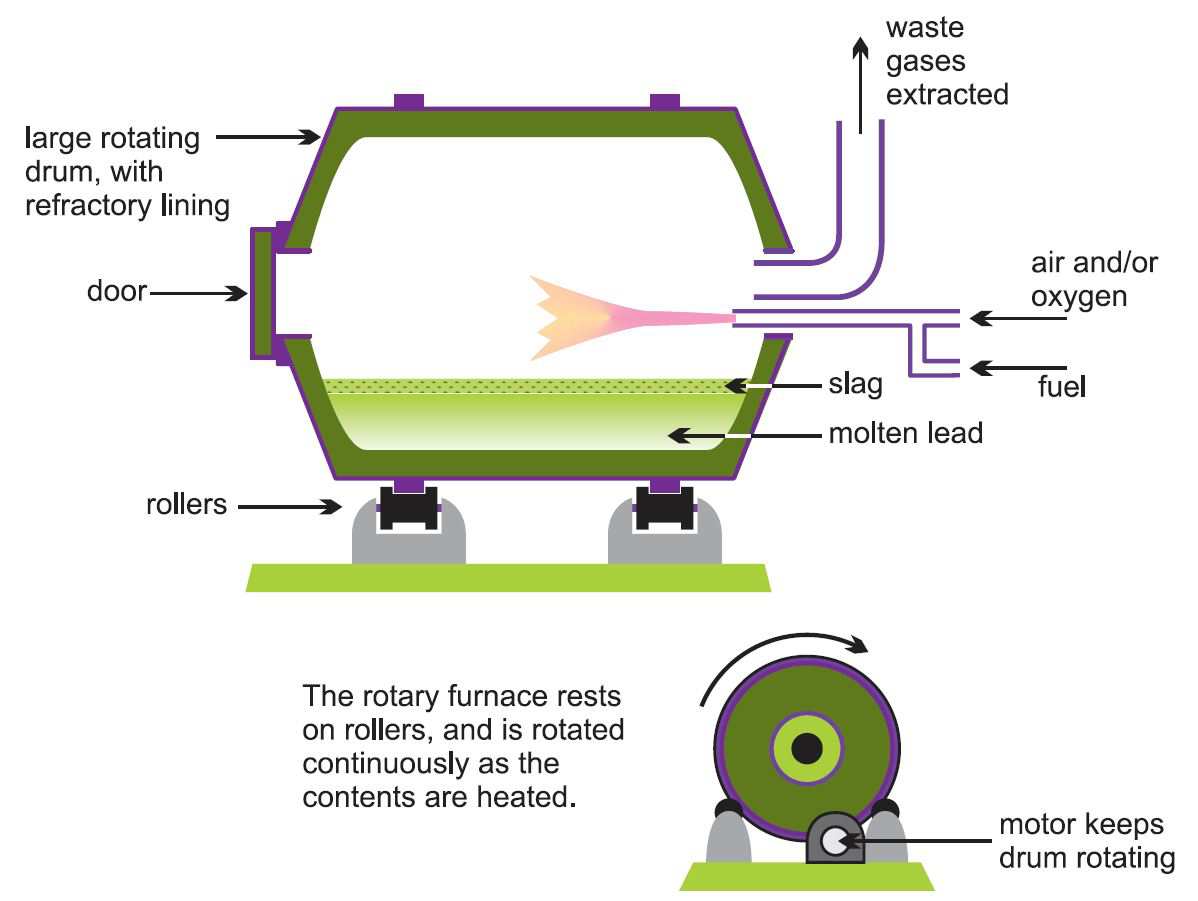

Dans le procédé en deux étapes de production secondaire, on utilise des fours rotatifs ou réverbères plus petits (figure 3) plutôt que des hauts fourneaux plus grands, car cela permet de mieux contrôler la qualité du plomb. Les fours rotatifs peuvent accepter du plomb sous presque n’importe quelle forme et peuvent utiliser de nombreuses sources de carbone différentes (gaz naturel, pétrole et coke) pour la réduction.

La première étape utilise très peu d’agent réducteur et une fois le four chauffé, tout plomb métallique fond et peut être soutiré après quelques heures. La pureté de ce produit sera élevée car d’autres matériaux, notamment des composés de plomb, restent dans les scories. D’autres déchets sont ajoutés et le processus est répété jusqu’à ce que suffisamment de scories se soient accumulées pour la deuxième étape.

La deuxième étape consiste à réduire les scories en utilisant un agent réducteur à base de carbone. Du carbonate de sodium (« carbonate de soude ») ou du carbonate de calcium est également ajouté comme « fondant » pour aider à former le laitier d’impuretés. Les oxydes de plomb, le sulfate de plomb et les oxydes d’antimoine sont réduits, et le résultat est le « plomb antimonié », qui peut également contenir du bismuth et de l’argent. L’antimoine (2-5%) donne au plomb une plus grande résistance.

Figure 3 Illustrant un four rotatif, utilisé ici dans la production secondaire de plomb.

Procédé en une étape

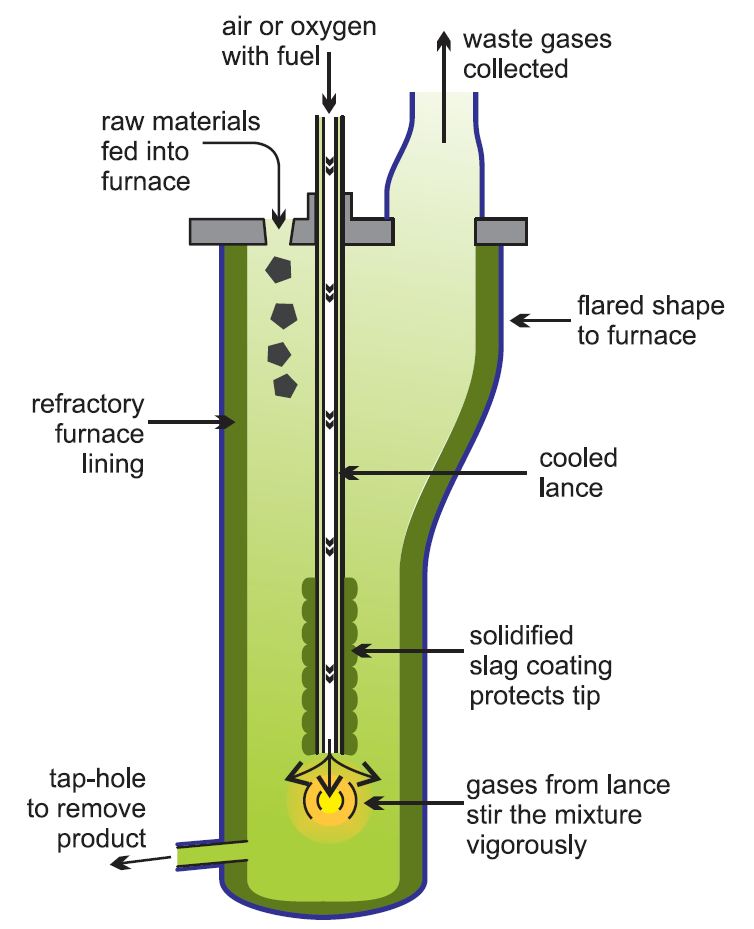

Le procédé Isasmelt, figure 4, est un exemple de l’une des méthodes les plus modernes de production secondaire de plomb dans laquelle un procédé en une étape est utilisé, en particulier pour traiter la pâte des batteries. Celle-ci est introduite dans un four et fondue à l’aide d’une lance à travers laquelle un mélange d’huile et d’air enrichi en oxygène est introduit. Il est plus économique d’utiliser de l’air enrichi en oxygène plutôt que de l’air, car cela augmente les taux de réaction et signifie que des usines chimiques plus petites peuvent être utilisées et que les coûts de carburant sont réduits. En outre, il est plus facile de s’assurer qu’aucun gaz, tel que le dioxyde de soufre, n’est perdu et ne pollue l’atmosphère. Des usines d’oxygène sont construites sur le site.

Figure 4 La production de plomb secondaire par le procédé Isasmelt.

Pendant les 36 heures suivantes, davantage de pâte, ainsi que du charbon comme agent réducteur, sont introduits dans le four à environ 1250 K et du plomb d’une pureté de 99,9% est soutiré toutes les quelques heures.

Plus tard, des fondants sont ajoutés et la température est portée à 1500 K, ce qui réduit les scories, ce qui donne à nouveau du plomb antimonié.

Le procédé Isasmelt a un rendement thermique plus élevé et les scories résiduelles restantes ont une teneur en plomb résiduel plus faible.

Le procédé est également utilisé pour la production de plomb primaire.