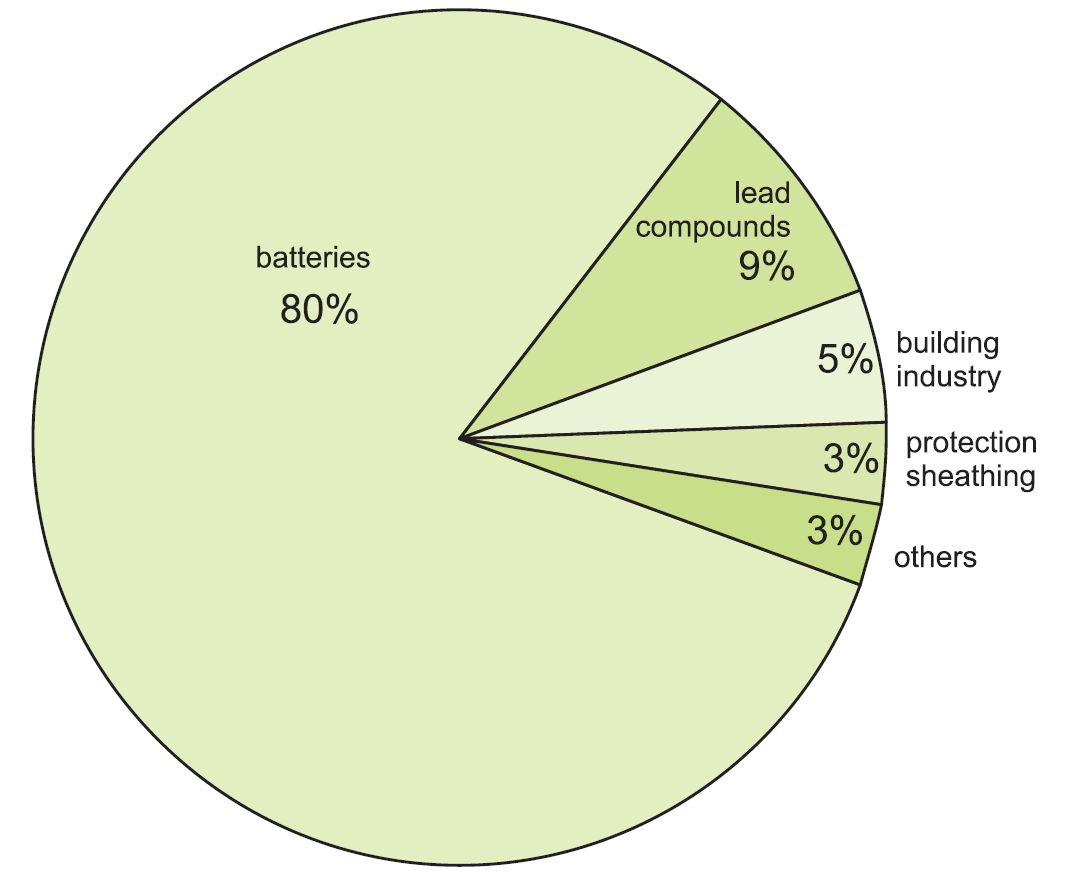

Lyijyn käyttötarkoitukset

Yli 80 % kaikesta tuotetusta lyijystä päätyy lyijyakkuihin, joissa lyijymetalli toimii katodina ja lyijy(IV)oksidi anodina. Tieliikenneajoneuvojen käynnistysakkujen lisäksi niitä käytetään myös päästöttömissä ajoneuvoissa ja hybridiajoneuvoissa, varavoimanlähteenä (esimerkiksi tietokoneissa ja puhelinjärjestelmissä) ja energian varastoimiseen kaukovoimasovelluksissa.

Kuva 1 Lyijyn käyttötarkoitukset.

Lisää käytetään monenlaisissa sovelluksissa:

- säteilysuojauksessa, joko metallilevynä (kun käytetään röntgen- ja muita voimakkaita säteilylaitteita) tai lyijy-yhdisteinä lasissa säteilysuojana (kuten televisioputkissa ja lääketieteellisissä laitteissa)

- lyijy-yhdisteiden lisäyksenä poly(kloorietyleeniin)

- poly(kloorietyleeniin) (PVC:hen)

- kattopinnoitteissa (esim, kattojen limityksissä)

- putkissa ja kemiantehtaiden astioiden vuorauksessa (lyijyä ei enää käytetä talousvesiputkissa)

- maanalaisten tai vedenalaisten sähkökaapeleiden suojauksessa

Lyijyä käytetään myös erilaisissa seoksissa teräksen, messingin ja alumiinin kanssa (työstettävyyden parantamiseksi) ja tinan kanssa juottamiseen.

Vuosittainen tuotanto (lyijyn primäärituotanto)

Nämä luvut koskevat primäärituotantoa malmista eivätkä sisällä sekundäärituotantoa kierrätysmateriaalista.

| Maailma | 4,7 miljoonaa tonnia |

| Kiina | 2,3 miljoonaa tonnia |

| Australia | 633 000 tonnia |

| USA. | 385 000 tonnia |

| Peru | 300 000 tonnia |

| Meksiko | 240 000 tonnia |

| Intia | 130 000 tonnia |

Data from:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Lyijyn valmistus

Yli puolet maailman jalostetusta lyijystä on peräisin lyijymalmista, toinen puoli tulee sekundäärisistä (romu)lyijylähteistä. Kiinassa ja Australiassa on suurimmat määrät lyijymalmia, ja ne ovat myös suurimpia metallin primäärituottajia. Kanadalla, Yhdysvalloilla ja Perulla on pienempiä mutta merkittäviä määriä malmeja.

|

Tärkein lyijymalmi on galeniini (PbS). Muita tärkeitä malmeja, kuten cerrusiittia (PbCO3) ja anglesiittia (PbSO4), voidaan pitää lyijyhohteen säätötuotteina, ja niitä esiintyy yleensä lähempänä pintaa.

Lyijyn primaarinen valmistus käsittää kolme vaihetta:

a) malmin rikastaminen

b) sulattaminen

c) jalostaminen

a) Malmin rikastaminen

Lyijy- ja sinkkimalmit (tavallisesti sfaleriitti, ZnS) esiintyvät usein yhdessä, ja ne voivat sisältää myös hopeaa, kuparia ja kultaa. Malmi on ensin erotettava savesta ja muista silikaateista (”kuona-aineista”), minkä jälkeen lyijy- ja sinkkimalmi erotetaan toisistaan.

Käytössä on vaahdotusflotaatio, joka koostuu useista vaiheista, joista jokainen johtaa lyijymalmin suurempaan konsentraatioon. Louhetta sisältävä malmi (joka sisältää tyypillisesti 3-8 % lyijyä) jauhetaan vedellä hienon hiekan (<0,25 mm) kaltaiseen partikkelikokoon. Tämän jälkeen se sekoitetaan veteen ja vaahdotusaineeseen (pesuaine) ja sitä sekoitetaan voimakkaasti ilmalla, jolloin muodostuu hienojakoinen suspensio, jonka pinnalla on kuplivaa vaahtoa. Prosessi suoritetaan useissa säiliöissä. Koska lyijy- ja sinkkimineraalit kostuvat huonommin kuin kuona-aine, ne tarttuvat ilmakupliin, jotka nousevat pintaan. Kalliohiukkaset vajoavat ja lyijy- ja sinkkimalmit kuoritaan pois.

Sitten lyijymalmi erotetaan sinkkimalmista. Lisätään veteen liukenevaa kemikaalia, niin sanottua masennusainetta (esimerkiksi sinkkisulfaattia), jolloin sinkkimalmi uppoaa ja lyijymalmi kuoritaan pois. Myöhemmin lisätään kemikaalia, kuten kupari(II)sulfaattia, jolloin sinkkimalmi kelluu ja kuoritaan pois.

Flotaatioaltaista tuleva lyijymalmirikaste sisältää nyt noin 50 % lyijyä ja noin 0,1 % hopeaa, mikä on suhteellisen pieni mutta arvokas määrä.

(b) Sulatus

Sulatus on yleensä kaksivaiheinen prosessi, kuten tässä on kuvattu, vaikka käytetään myös yksivaiheisia menetelmiä, joiden energiankulutus ja päästöt ovat alhaisemmat.

Kalkkikiven kanssa sekoittamisen jälkeen suodatettu rikastettu malmi paahdetaan ilmassa tai hapella rikastetussa ilmassa liikkuvalla hihnalla. Suurin osa sulfidista muuttuu lyijy(II)oksidiksi:

Rikkidioksidikaasu voidaan tämän jälkeen puhdistaa ja käyttää rikkihapon valmistukseen.

Lyijy(II)oksidi kuumennetaan ja siitä tehdään kokkareita, prosessia kutsutaan sintraukseksi. Kappaleet (sintteri) murskataan ja lajitellaan sopivan kokoisiksi myöhempää käsittelyä varten masuunissa, joka on rakenteeltaan samanlainen kuin raudan valmistuksessa käytettävät masuunit, mutta pienempi.

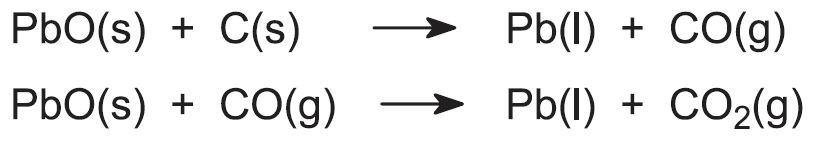

Lajiteltu sintteri (kukin kimpale noin nyrkin kokoinen) sekoitetaan noin 7 %:n osuudella sen massasta koksiin ja kalkkikiveen. Koksia lisätään kahta tarkoitusta varten: ensinnäkin pelkistysaineeksi ja toiseksi lämmönlähteeksi, kun se reagoi ilman kanssa, joka pumpataan uuniin, kuten raudan valmistuksessa. Kalkkikivi antaa materiaalia epäpuhtauksia sisältävälle vuolle eli kuonalle. Seos syötetään masuunin yläosaan, ja lyijy(ll)oksidi pelkistyy sulaksi lyijyksi. Hiili ja hiilimonoksidi, joita tuotetaan koksista, ovat pelkistäviä aineita:

Sula lyijy otetaan pois uunin pohjasta ja joko valetaan tyypillisesti neljän tonnin harkoiksi tai pannaan ”säilytyskattilaan”, joka pitää metallin sulana jalostusprosessia varten.

Tuote sisältää noin 99,5 % lyijyä, ja jäljelle jäävistä 0,5 %:sta suurin osa on lähinnä antimonia ja hopeaa, ja siinä on myös pienempiä määriä muita metalleja, muun muassa kultaa. Koska se sisältää tässä vaiheessa hopeaa ja kultaa, lyijystä käytetään nimitystä bullion-lyijy.

Leijut muodostavat metallioksidien ja silikaattien sulan kuonan, joka kelluu pinnalla. Kuona sisältää suuren osan malmiin jääneestä sinkistä, ja se käsitellään myöhemmin metallisen sinkin tuottamiseksi.

Sulatus voidaan tehdä myös lansetin avulla, jonka läpi öljy ja hapella rikastettu ilma kulkevat suurella nopeudella muodostaen turbulentteja olosuhteita. Tällaisia prosesseja on useita, ja ne tunnetaan esimerkiksi nimillä Isasmelt, Ausmelt ja Sirosmelt. Yksivaiheista Isasmelt-prosessia käsitellään tämän opintokokonaisuuden lopussa.

c) Jalostus

Harkko kuumennetaan hieman sulamispisteensä yläpuolelle. Kiinteä kupari ja kuparisulfidi nousevat pintaan ja kuoritaan pois.

Arseeni poistetaan sekoittamalla lyijyä ilmapuhalluksella ja kuorimalla syntyvä arseenioksideja sisältävä kuona pois.

Hopea poistetaan Parkesin prosessina tunnetulla tekniikalla. Lyijyyn lisätään noin 2 % sinkkiä, jolloin muodostuu hopeapitoinen sinkkikuori, joka poistetaan. Tämän jälkeen lisätään lisää sinkkiä 740 K:n lämpötilassa (sen mp on 693 K) ja kylpy jäähdytetään hieman sulamispisteensä yläpuolelle. Jäähdytyksen aikana kiinteä hopea/sinkkikuori erottuu, nousee pinnalle ja poistetaan jatkuvasti.

Parkesin prosessi perustuu seuraaviin seikkoihin:

- lyijy ja sinkki ovat lähes sekoittumattomia hieman niiden sulamispisteiden yläpuolella

- hopea liukenee paljon paremmin sinkkiin kuin lyijyyn

- hopea/sinkkiseoksilla on korkeammat sulamispisteet kuin puhtaalla sinkillä.

863 K:n lämpötilassa sinkki poistetaan siirtämällä lyijy ”vedenpoistokattilaan”. Tässä vaiheessa desinfioitu lyijy sisältää noin 0,6 % sinkkiä ja 0,0004 % hopeaa. Desinfiointi suoritetaan tyhjiötislaamalla 860 K:n lämpötilassa, jolloin sinkki höyrystyy.

Lopuksi kaikki antimonin ja sinkin jäämät poistetaan sekoittamalla natriumhydroksidia sulaan lyijyyn 760 K:n lämpötilassa (sen sulamispiste on 600 K). Syntyvä natriumsinkkulaatti ja antimonaatti muodostavat sulan lyijyn pinnalle kuoren, joka kuoritaan pois. Jalostetun lyijyn puhtausaste on 99,99 %.

Toissijainen tuotanto

Maailmanlaajuisesti yli 50 % vuosittain käytetystä lyijystä on peräisin kierrätyslähteistä. Itse asiassa yli 90 % Yhdysvalloissa käytetystä lyijystä on peräisin kierrätysmetallista.

| Maailma | 5,5 miljoonaa tonnia |

| Kiina | 1,5 miljoonaa tonnia |

| Yhdysvallat | 1.1 miljoona tonnia |

| Intia | 340 000 tonnia |

| Saksa | 290 000 tonnia |

| Meksiko | 205 000 tonnia |

| Brasilia | 188 000 tonnia |

Data from:

International Lead Association, 2012.

Kierrätykseen tarkoitettu lyijy voi olla metalliromua (esimerkiksi kattopeltiä) tai lyijy-yhdisteitä, kuten lyijyakkujen tahnoja. Puhdas metallinen lyijy voidaan sulattaa ja jalostaa suoraan, mutta yhdisteet ja lyijyseokset edellyttävät sulattamista käyttäen samanlaisia prosesseja kuin lyijymalmien käsittelyssä.

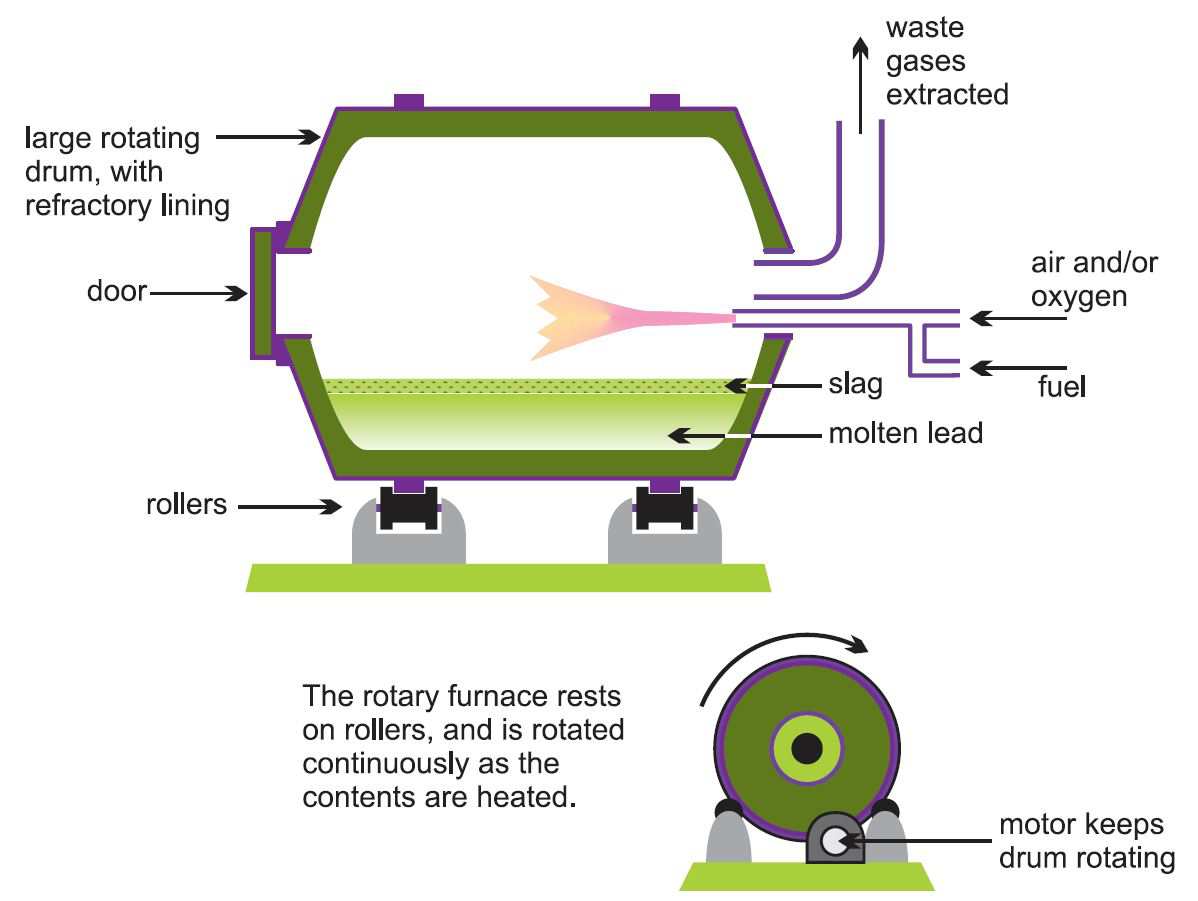

Kaksivaiheinen prosessi

Kaksivaiheisessa prosessissa sekundäärituotannossa käytetään pienempiä pyöriviä uuneja tai jälkijäähdytysuuneja (kuva 3) suurempien masuunien sijaan, koska näin lyijyn laatua voidaan valvoa paremmin. Pyöriviin uuneihin voidaan syöttää lyijyä lähes missä tahansa muodossa, ja niissä voidaan käyttää pelkistämiseen monia erilaisia hiililähteitä (maakaasua, öljyä ja koksia).

Ensimmäisessä vaiheessa käytetään hyvin vähän pelkistävää ainetta, ja kun uuni on lämmitetty, kaikki metallinen lyijy sulaa, ja se voidaan ottaa talteen muutaman tunnin kuluttua. Siitä tulee erittäin puhdasta, koska kuonaan jää muita aineita, kuten lyijy-yhdisteitä. Lisää romua lisätään ja prosessi toistetaan, kunnes kuonaa on kertynyt riittävästi toista vaihetta varten.

Toisessa vaiheessa kuonaa pelkistetään hiilipohjaisella pelkistysaineella. Natriumkarbonaattia (”soodaa”) tai kalsiumkarbonaattia lisätään myös ”juoksuteaineeksi”, joka auttaa muodostamaan kuonasta epäpuhtauksia. Lyijyoksidit, lyijysulfaatti ja mahdolliset antimonioksidit pelkistetään, ja tuloksena on ”antimonial lead”, joka voi sisältää myös hieman vismuttia ja hopeaa. Antimoni (2-5 %) antaa lyijylle suuremman lujuuden.

Kuva 3 Havainnollistaa kiertouunia, jota käytetään tässä lyijyn sekundäärituotannossa.

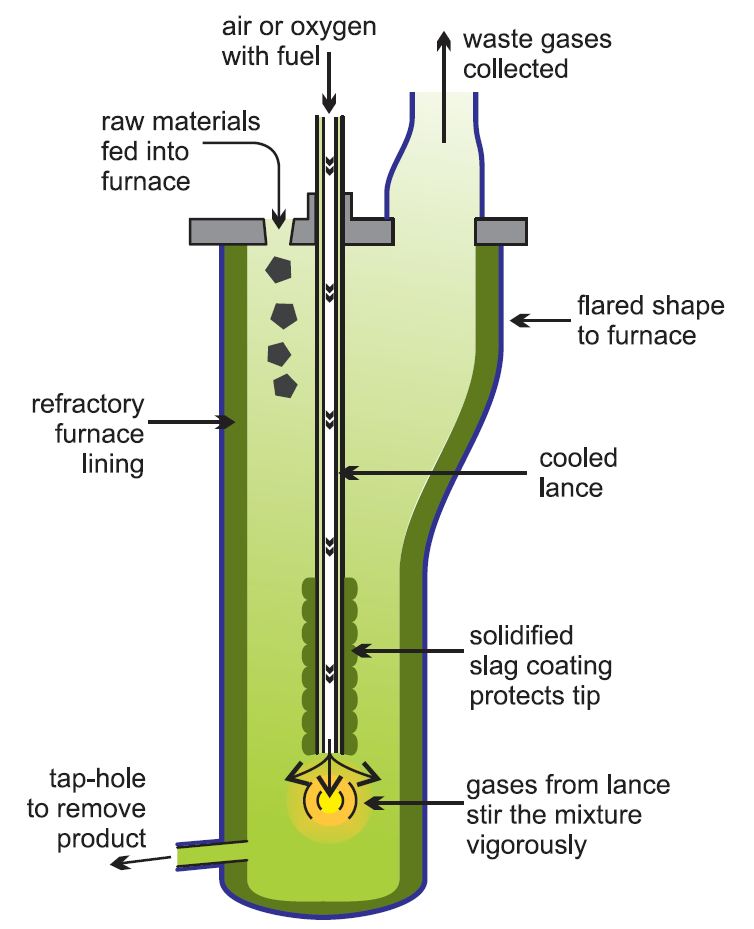

Yksivaiheinen prosessi

Isasmelt-prosessi, kuva 4, on esimerkki yhdestä uudenaikaisimmasta lyijyn sekundäärituotantomenetelmästä, jossa käytetään yksivaiheisia prosesseja, erityisesti paristoista saatavan massan käsittelyssä. Tämä syötetään uuniin ja sulatetaan käyttämällä keihästä, jonka läpi johdetaan öljyn ja hapella rikastetun ilman seosta. On taloudellisempaa käyttää happirikastettua ilmaa kuin ilmaa, koska tämä lisää reaktionopeutta ja tarkoittaa, että voidaan käyttää pienempiä kemiantehtaita ja vähentää polttoainekustannuksia. Lisäksi on helpompi varmistaa, ettei kaasuja, kuten rikkidioksidia, häviä ja saastuta ilmakehää. Paikalle rakennetaan happilaitoksia.

Kuva 4 Sekundaarisen lyijyn valmistus Isasmelt-menetelmällä.

Seuraavien 36 tunnin ajan uuniin syötetään noin 1250 K:n lämpötilassa noin 1250 K:n lämpötilassa lisää tahnaa yhdessä pelkistimenä käytettävän kivihiilen kanssa, ja lyijyä, jonka puhtausprosentti on 99,9 %, naputellaan muutaman tunnin välein.

Myöhemmin lisätään juoksuteaineita ja lämpötila nostetaan 1500 K:een. Tämä vähentää kuonaa, jolloin saadaan jälleen antimonialista lyijyä.

Isasmelt-prosessin lämpöhyötysuhde on korkeampi, ja jäljelle jäävän kuonajätteen lyijypitoisuus on alhaisempi.

Menetelmää käytetään myös primaarisen lyijyn tuotantoon.

Menetelmää käytetään myös primaarisen lyijyn tuotantoon.