Context

O mască de gaze este un dispozitiv conceput pentru a proteja purtătorul de vapori nocivi, praf și alți poluanți. Măștile pot fi concepute pentru a transporta propria lor sursă internă de aer proaspăt sau pot fi echipate cu un filtru pentru a filtra contaminanții nocivi. Cel din urmă tip, cunoscut sub numele de aparat de respirație cu purificare a aerului (APR), constă într-o piesă facială etanșă care conține unul sau mai multe cartușe de filtru, o supapă de expirație și ochelari transparenți. Primul APR a fost patentat în 1914 de Garret Morgan din Cleveland, Ohio, un inventator afro-american căruia i se atribuie, de asemenea, îmbunătățiri majore în domeniul semnalizării rutiere. Când uzina de apă din Cleveland a explodat în 1916, Morgan a demonstrat valoarea invenției sale intrând în tunelul plin de gaz de sub lacul Erie pentru a salva muncitorii. Dispozitivul lui Morgan a evoluat ulterior în masca de gaze, folosită în Primul Război Mondial pentru a proteja soldații împotriva substanțelor chimice folosite în război.

De la acea perioadă timpurie, au existat progrese semnificative în tehnologia măștilor de gaze, în special în domeniul noilor mijloace de filtrare. În plus, măștile au fost făcute mai confortabile și mai bine adaptate cu ajutorul materialelor plastice moderne și al compușilor de cauciuc siliconic. În prezent, APR-urile sunt utilizate pentru a filtra multe substanțe nedorite în aer, inclusiv fumurile industriale toxice, vopseaua vaporizată, poluarea cu particule și unele gaze utilizate în războiul chimic. Aceste măști sunt produse în mai multe stiluri, unele care acoperă doar gura și nasul, iar altele care acoperă întreaga față, inclusiv ochii. Ele pot fi concepute atât pentru uz militar, cât și pentru uz industrial, dar, chiar dacă cele două tipuri sunt similare ca design, măștile militare trebuie să respecte standarde diferite față de cele utilizate în industrie. Acest articol se va concentra pe fabricarea măștilor de tip „full face” utilizate pentru aplicații industriale.

Materii prime

O mască de gaze integrală constă dintr-un cartuș cu filtru, o piesă flexibilă de acoperire a feței, lentile transparente pentru ochi și o serie de curele și benzi pentru a menține dispozitivul bine fixat. Cartușul filtrant este o cutie de plastic cu diametrul de 8-10 cm (3-4 inch) și adâncimea de 2,5 cm (1 inch), care conține un ajutor de filtrare. Filtrele pe bază de carbon sunt utilizate în mod obișnuit deoarece pot adsorbi cantități mari de gaze organice, în special vapori cu greutate moleculară mare, precum cei utilizați în războiul chimic. Cu toate acestea, vaporii anorganici nu sunt, de obicei, puternic adsorbiți pe carbon. Proprietățile de adsorbție ale carbonului pot fi îmbunătățite prin impregnarea particulelor cu reactanți specifici sau catalizatori de descompunere. Un astfel de carbon tratat chimic este cunoscut sub numele de „carbon activat”. Tipul de cărbune activ utilizat într-un anumit cartuș filtrant depinde de tipul specific de contaminant industrial care urmează să fie filtrat. De exemplu, carbonul tratat cu o combinație de crom și cupru, cunoscut sub numele de „carbon Whetlerite”, a fost utilizat încă din anii 1940 pentru a filtra cianura de hidrogen, clorura de cianogen și formaldehida. În prezent, din cauza preocupărilor legate de toxicitatea cromului, se folosește în schimb o combinație de molibden și trietilendiamină. Alte tipuri de cărbune activ utilizează argint sau oxizi de fier și zinc pentru a reține contaminanții. Carbonul tratat cu sodiu, potasiu și alcalin este utilizat pentru a absorbi vaporii de canalizare (hidrogen sulfurat), clorul și alte gaze nocive.

„Fusta”, sau piesa care acoperă fața, a măștii este folosită pentru a menține celelalte componente la locul lor și pentru a asigura o etanșare sigură în jurul zonei feței. În funcție de designul măștii, în piesa facială poate fi introdusă o supapă de expirație. Această supapă unidirecțională permite expulzarea gazelor de eșapament fără a permite aerului exterior să intre în mască.

Ochelarii utilizați în măștile de gaze sunt lentile din plastic transparent, rezistente chimic. Funcția lor principală este de a se asigura că vederea purtătorului nu este compromisă. În funcție de mediul industrial în care urmează să fie utilizată masca, este posibil ca ocularele să trebuiască să fie tratate special pentru a fi incasabile, rezistente la ceață sau pentru a ecrana anumite tipuri de lumină. Majoritatea producătorilor de măști de gaze nu-și confecționează propriile oculare; în schimb, acestea sunt turnate din plastic de policarbonat de către un furnizor extern și expediate către producători pentru asamblare.

Curelele elastice care țin masca pe față sunt de obicei fabricate din cauciuc siliconic. Se pot adăuga curele suplimentare pentru a permite ca masca să fie atârnată confortabil în jurul gâtului în timpul pauzelor de lucru.

Design

Designul propriu-zis al măștii variază în funcție de aplicația industrială. Unele măști sunt proiectate cu diafragme de vorbire, unele sunt construite pentru a accepta filtre suplimentare, iar altele sunt făcute pentru a fi conectate la o sursă de aer externă. Deși designul fundamental nu variază pentru un anumit tip de mască, tipul de filtru utilizat va varia în funcție de utilizarea preconizată a produsului. Producătorii au în stoc o varietate de stiluri de măști și de cartușe filtrante. Atunci când primesc comenzi pentru un anumit tip de mască, aceștia pot proiecta la comandă o mască care să aibă caracteristicile corespunzătoare.

Procesul de fabricație

-

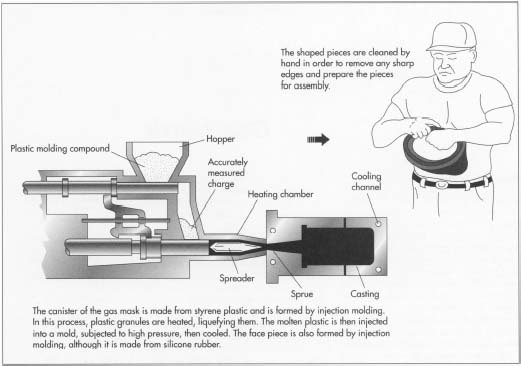

Recipientul este fabricat din plastic de stiren, care este rezistent la apă și la alte

substanțe chimice, are o bună stabilitate dimensională și este special conceput pentru turnarea prin injecție. Turnarea prin injecție este un proces prin care plasticul topit este injectat într-o matriță sub presiune ridicată. Matrița utilizată pentru canistrele pentru măști de gaze este formată din două bucăți de metal în formă de disc care sunt fixate împreună. Rășina din plastic este lichefiată prin încălzire și apoi injectată în matriță prin intermediul unui piston de injecție. Matrița este apoi supusă unei presiuni ridicate. Majoritatea mașinilor de injecție comprimă matrița cu o presiune cuprinsă între 50-2.500 de tone (51-2.540 de tone metrice). După ce plasticul topit a fost comprimat, apa de răcire este forțată prin canalele din matriță pentru a răci și întări plasticul. Presiunea este eliberată, cele două jumătăți ale matriței sunt separate, iar recipientul finit este ejectat.

Stirenul este o rășină termoplastică, ceea ce înseamnă că poate fi refolosit în mod repetat, astfel încât piesele de rebut pot fi reprelucrate pentru a face canistre suplimentare. Prin urmare, există foarte puțin plastic irosit în acest proces. Un proces similar de turnare este realizat pentru a crea mici ecrane circulare care se potrivesc în interiorul canistrei. Ecranele sunt concepute pentru a menține carbonul activ în interiorul cartușului. Pe măsură ce canistrele se deplasează de-a lungul liniei de asamblare, se introduce un filtru, canistrul este umplut cu filtrantul corespunzător, apoi al doilea filtru este pus în poziție.

- Piesa frontală este turnată prin injecție din cauciuc siliconic. Cauciucul siliconic are o stabilitate remarcabilă, este rezistent la temperaturi ridicate și se poate adapta la curbele feței și ale capului. Este, de asemenea, termoplastic și poate fi remodelat după cum este necesar. Procesul de turnare este foarte asemănător cu cel descris mai sus. După turnare, fusta trebuie scoasă din matriță, iar marginile aspre trebuie curățate manual înainte ca celelalte componente să poată fi atașate.

- Piesele sunt asamblate pe o linie de asamblare parțial automatizată, cu doi până la patru muncitori pe linie care supraveghează procesul. Cutia de filtru finalizată este atașată la piesa frontală, iar ocularele sunt introduse și ținute în poziție cu adeziv. În cele din urmă, curelele și benzile sunt atașate de piesa frontală cu nituri metalice. Când asamblarea este completă, masca este supusă unei verificări finale a calității. Atunci când măștile trec de inspecție, acestea sunt identificate cu marcajele corespunzătoare în conformitate cu Standardul național american pentru identificarea cartușelor și a canistrelor pentru aparate de respirație cu purificare a aerului. Măștile finite sunt ambalate pentru expediere. Recipientele utilizate pentru ambalarea măștilor trebuie să desemneze, de asemenea, identitatea măștii. În plus, acestea trebuie să fie proiectate pentru a fi ușor de accesat în cazul în care măștile ar putea fi utilizate în caz de urgență.

Produse secundare/deșeuri

În funcție de tipul de tratament chimic la care a fost expus cărbunele activ, acesta poate fi clasificat ca deșeu chimic. Acesta este cazul unor agenți de filtrare, cum ar fi carbonul tratat cu crom. Procesul de turnare prin injecție utilizat pentru canistre și piesele frontale generează puține deșeuri, deoarece orice rășină pierdută poate fi refondută și utilizată din nou. Lentilele sunt fabricate de un furnizor extern, astfel încât producătorii de măști de gaze nu trebuie să abordeze problema deșeurilor de policarbonat.

Controlul calității

Măștile de gaze și, în general, aparatele de respirație cu purificare a aerului, sunt reglementate de Codul de Reglementări Federale (CFR). Aceste reglementări specifică tipul de măști care trebuie utilizate pentru o anumită aplicație. Printre exemplele diferitelor tipuri de măști recunoscute de CFR se numără aparatele de respirație autonome, aparatele de respirație cu particule de purificare a aerului nealimentate, aparatele de respirație cu cartuș chimic și măștile de praf. Reglementările stipulează tipul exact de teste care trebuie efectuate pentru a asigura calitatea produsului finit. Tipul de testare depinde de aplicația finală a măștilor, adică de tipul de contaminanți pe care acestea vor trebui să îi filtreze. CFR specifică tipurile de contaminanți cu care trebuie să fie testat gazul și stipulează, de asemenea, condițiile în care trebuie efectuate testele. De exemplu, unele măști trebuie să fie expuse la contaminant pentru perioade lungi de timp. Altele trebuie să fie testate în condiții specifice de temperatură și umiditate. Acest lucru se face prin atragerea prin mască a unui flux de aer contaminat cu o cantitate cunoscută de otravă. Se măsoară apoi timpul necesar pentru ca contaminantul să satureze filtrul și să înceapă să treacă prin el.

Testarea se face în mai multe puncte ale procesului de fabricație. Există o inspecție inițială a bunurilor primite pentru a se asigura că acestea îndeplinesc specificațiile minime de calitate. Aceasta include substanțele filtrante, rășinile utilizate pentru turnare și ocularele finite în momentul în care sunt primite. Recipientul trebuie să fie testat după asamblare pentru a se asigura că are o etanșare corespunzătoare și că filtrul de carbon funcționează. Masca este testată încă o dată după ce toate componentele au fost asamblate. Masca finală poate fi plasată pe un cap de manechin pentru a se asigura că etanșarea este etanșă și că masca își menține etanșeitatea în mișcare.

Viitorul

În ultimii 80 de ani, tehnologia de bază a măștilor de gaze a fost testată în mod repetat și, prin urmare, este puțin probabil să se schimbe în viitor. Provocarea pentru industria APR va fi aceea de a dezvolta produse pentru scopuri speciale, cum ar fi aparatele de respirație pentru sugari sau măștile pentru persoanele cu răni la cap și alte leziuni invalidante. Viitorul acestor produse se bazează, de asemenea, pe progresele în domeniul științei materialelor, care permite producerea de produse mai mici și mai ușoare. De fapt, se anticipează că eforturile actuale de cercetare în domeniul chimiei carbonului vor duce la dezvoltarea unei cutii de filtru care are doar jumătate din dimensiunea standardului actual și este mai eficientă. Aceste și alte îmbunătățiri ale materialelor vor duce la apariția unor noi generații de dispozitive de protecție respiratorie pentru uz industrial, precum și pentru aplicații medicale și militare.

Where to Learn More

Books

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Altele

Laboratorul pentru testarea națională a măștilor de gaze. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9 iulie 1997).

– Randy Schueller

.