Fundo

Uma máscara de gás é um dispositivo projetado para proteger o usuário de vapores nocivos, poeira e outros poluentes. As máscaras podem ser projetadas para transportar seu próprio suprimento interno de ar fresco, ou podem ser equipadas com um filtro para peneirar contaminantes nocivos. O último tipo, conhecido como Respirador Purificador de Ar (APR), consiste de uma peça facial bem ajustada que contém um ou mais cartuchos de filtro, uma válvula de exalação e peças transparentes para os olhos. O primeiro APR foi patenteado em 1914 por Garret Morgan de Cleveland, Ohio, um inventor afro-americano também creditado com grandes melhorias no sinal de trânsito. Quando a fábrica de Cleveland Waterworks explodiu em 1916, Morgan mostrou o valor de sua invenção ao entrar no túnel cheio de gás sob o Lago Erie para resgatar trabalhadores. Mais tarde, o dispositivo de Morgan evoluiu para a máscara de gás, usada na Primeira Guerra Mundial para proteger os soldados contra os químicos usados na guerra.

Desde esse tempo inicial, houve avanços significativos na tecnologia de máscara de gás, particularmente na área de novos auxiliares de filtração. Além disso, as máscaras foram feitas mais confortável e mais apertado ajuste com plásticos modernos e compostos de borracha de silicone. Hoje APRs são utilizados para filtrar muitas substâncias indesejáveis transportadas pelo ar, incluindo fumos industriais tóxicos, tinta vaporizada, poluição por partículas e alguns gases utilizados na guerra química. Estas máscaras são produzidas em vários estilos, algumas que cobrem apenas a boca e o nariz e outras que cobrem todo o rosto, incluindo os olhos. Elas podem ser projetadas tanto para uso militar quanto industrial, mas, embora os dois tipos sejam semelhantes no design, as máscaras militares devem atender a padrões diferentes daqueles usados na indústria. Este artigo focalizará a fabricação do tipo de máscara facial completa utilizada para aplicações industriais.

Matérias-primas

Uma máscara de gás facial completa consiste em um cartucho de filtro, peça de cobertura facial flexível, lentes transparentes para os olhos e uma série de tiras e faixas para manter o dispositivo confortavelmente no lugar. O cartucho filtrante é um recipiente plástico com 8 a 10 cm de diâmetro e 2,5 cm de profundidade, que contém um auxiliar de filtração. Filtrantes à base de carbono são normalmente utilizados porque podem adsorver grandes quantidades de gases orgânicos, especialmente vapores de alto peso molecular, como os utilizados em guerras químicas. No entanto, os vapores inorgânicos geralmente não são fortemente adsorvidos no carbono. As propriedades adsorventes do carbono podem ser melhoradas pela impregnação das partículas com reagentes específicos ou catalisadores de decomposição. Esse carbono tratado quimicamente é conhecido como “carvão ativado”. O tipo de carvão ativado empregado em um determinado cartucho filtrante depende do tipo específico de contaminante industrial a ser peneirado. Por exemplo, o carbono tratado com uma combinação de cromo e cobre, conhecido como “carbono Whetlerite”, tem sido usado desde os anos 40 para peneirar cianeto de hidrogênio, cloreto de cianogênio e formaldeído. Hoje, devido à preocupação com a toxicidade do cromo, uma combinação de molibdênio e trietilenodiamina é utilizada em seu lugar. Outros tipos de carvão ativado empregam prata ou óxidos de ferro e zinco para reter contaminantes. O carbono tratado com sódio, potássio e álcalis é utilizado para absorver os vapores de esgoto (sulfureto de hidrogénio), cloro e outros gases nocivos.

A “saia”, ou peça de cobertura facial, da máscara é usada para manter os outros componentes no lugar e para fornecer uma vedação segura em torno da área da face. Dependendo do desenho da máscara, uma válvula de exalação pode ser inserida na peça facial. Esta válvula de via única permite que os gases de escape sejam expelidos sem permitir a entrada de ar externo na máscara.

As oculares utilizadas nas máscaras de gás são lentes plásticas transparentes e quimicamente resistentes. A sua principal função é garantir que a visão do utilizador não seja comprometida. Dependendo do ambiente industrial em que a máscara vai ser usada, as oculares podem ter que ser especialmente tratadas para serem à prova de estilhaços, resistentes ao nevoeiro, ou para filtrar certos tipos de luz. A maioria dos fabricantes de máscaras de gás não fabrica suas próprias oculares; em vez disso, elas são moldadas a partir de plástico policarbonato por um fornecedor externo e enviadas aos fabricantes para montagem.

As tiras elásticas que seguram a máscara no rosto são normalmente feitas de borracha de silicone. Cintas suplementares podem ser adicionadas para permitir que a máscara seja confortavelmente pendurada ao redor do pescoço durante as pausas no trabalho.

Design

O design da própria máscara varia de acordo com a aplicação industrial. Algumas máscaras são projetadas com diafragmas de fala, algumas são construídas para aceitar filtros extras, e outras são feitas para serem conectadas a uma fonte de ar extenal. Embora o design fundamental não varie para um determinado tipo de máscara, o tipo de filtrante utilizado varia de acordo com o uso pretendido do produto. Os fabricantes estocam uma variedade de estilos de máscaras e filtrantes de cartucho. Quando eles recebem pedidos para um tipo específico de máscara, eles podem personalizar o design de uma máscara que tenha as características adequadas.

O Processo de fabricação

-

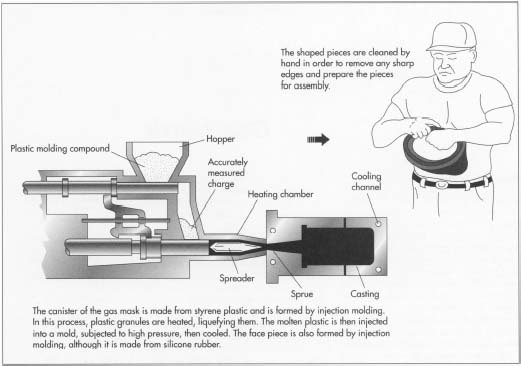

O recipiente é feito de plástico estireno, que é resistente à água e outros

produtos químicos, tem boa estabilidade dimensional, e é especialmente projetado para moldagem por injeção. A moldagem por injeção é um processo pelo qual o plástico fundido é injetado em um molde sob alta pressão. O molde utilizado para recipientes com máscara de gás consiste em dois pedaços de metal em forma de disco que são fixados juntos. A resina plástica é liquefeita por aquecimento e depois injetada no molde através de um êmbolo de injeção. O molde é então submetido a alta pressão. A maioria das máquinas de injeção comprime o molde com uma pressão que varia de 50-2.500 toneladas (51-2.540 toneladas métricas). Após o plástico fundido ter sido comprimido, a água de resfriamento é forçada através de canais no molde para resfriar e endurecer o plástico. A pressão é liberada, as duas metades do molde são separadas, e o recipiente acabado é ejetado.

O estireno é uma resina termoplástica, o que significa que pode ser repetidamente refundida, para que as peças sucateadas possam ser retrabalhadas para fazer latas adicionais. Portanto, há muito pouco plástico desperdiçado neste processo. Um processo de moldagem semelhante é conduzido para criar pequenas telas circulares que cabem dentro da lata. As peneiras são projetadas para manter o carvão ativado no lugar dentro do cartucho. À medida que as latas percorrem a linha de montagem, uma tela é inserida, a lata é preenchida com o filtrante apropriado, depois a segunda tela é colocada no lugar.

- A peça facial é moldada por injecção a partir de borracha de silicone. A borracha de silicone tem uma estabilidade excepcional, é resistente a altas temperaturas e pode adaptar-se a curvas no rosto e na cabeça. Também é termoplástica e pode ser remoldada conforme necessário. O processo de moldagem é muito parecido com o descrito acima. Após a moldagem, a saia deve ser retirada do molde, e quaisquer bordas ásperas devem ser limpas à mão antes que os outros componentes possam ser fixados.

- As peças são montadas em uma linha de montagem parcialmente automatizada com dois a quatro trabalhadores da linha supervisionando o processo. O recipiente filtrante completo é fixado à peça facial e as oculares são inseridas e mantidas no lugar com adesivo. Finalmente as tiras e faixas são presas à peça facial com rebites metálicos. Quando a montagem estiver completa, a máscara é submetida a uma verificação final de qualidade. Quando as máscaras passam na inspeção, são identificadas com as marcações apropriadas de acordo com a Norma Nacional Americana para Identificação de Cartuchos e Recipientes Respiratórios Purificadores de Ar. As máscaras acabadas são embaladas para envio. Os recipientes utilizados para embalar as máscaras também devem designar a identidade da máscara. Além disso, eles devem ser projetados para fácil acesso se as máscaras podem ser usadas em caso de uma emergência.

Subprodutos/Resíduos

Dependendo do tipo de tratamento químico ao qual o carvão ativado foi exposto, ele pode ser classificado como resíduo químico. É o caso de alguns filtrantes, como o carbono tratado com crómio. O processo de moldagem por injeção utilizado para as latas e as peças faciais gera poucos resíduos, já que qualquer resina perdida pode ser refundida e utilizada novamente. As lentes são fabricadas por um fornecedor externo, por isso os fabricantes de máscaras de gás não têm de abordar a questão dos resíduos de policarbonato.

Controle de Qualidade

Máscaras de gás, e respiradores purificadores de ar em geral, são regulados pelo Código dos Regulamentos Federais (CFR). Estes regulamentos especificam o tipo de máscaras a usar para uma aplicação específica. Exemplos dos diferentes tipos de máscaras reconhecidas pelo CFR incluem aparelhos de respiração autônomos, respiradores de partículas não-purificadores de ar, respiradores de cartucho químico e máscaras contra poeira. Os regulamentos estipulam o tipo exato de teste que deve ser feito para garantir a qualidade do produto acabado. O tipo de teste depende da aplicação final das máscaras, ou seja, que tipo de contaminantes se espera que sejam filtrados. O CFR especifica os tipos de contaminantes com os quais o gás deve ser testado, e também estipula as condições sob as quais o teste deve ser realizado. Por exemplo, algumas máscaras devem ser expostas ao contaminante por longos períodos de tempo. Outras devem ser testadas sob condições específicas de temperatura e umidade. Isto é feito através de um fluxo de ar contaminado com uma quantidade conhecida de veneno através da máscara. A quantidade de tempo necessária para o contaminante saturar o filtro e começar a passar por ele é então medida.

Os testes são feitos em vários pontos do processo de fabricação. Há uma inspecção inicial das mercadorias recebidas para garantir que cumprem as especificações mínimas de qualidade. Isto inclui os filtrantes, as resinas utilizadas para moldagem e as oculares acabadas à medida que são recebidas. A lata deve ser testada após a montagem para garantir que tem a vedação adequada e que o filtro de carbono funciona. A máscara é testada mais uma vez depois de todos os componentes terem sido montados. A máscara final pode ser colocada sobre uma cabeça de manequim para garantir que a vedação é apertada e que a máscara mantém sua vedação em movimento.

O Futuro

Nos últimos 80 anos, a tecnologia básica das máscaras de gás tem sido testada repetidamente, e por isso não é provável que mude no futuro. O desafio para a indústria da RPA será desenvolver produtos para fins especiais, como respiradores infantis ou máscaras para pessoas com ferimentos na cabeça e outras lesões incapacitantes. O futuro desses produtos também depende dos avanços nas ciências materiais, o que permite a produção de produtos menores e mais leves. De facto, prevê-se que os actuais esforços de investigação em química do carbono resultem no desenvolvimento de um recipiente com filtro que tenha apenas metade do tamanho do padrão actual e que seja mais eficaz. Estas e outras melhorias nos materiais resultarão em novas gerações de dispositivos respiratórios para uso industrial, bem como para aplicações médicas e militares.

Onde Aprender Mais

Livros

Ahmstead, B.H. Processos de Fabricação. John Wiley and Sons, 1977.

Outros

Laboratório para Testes Nacionais de Máscaras de Gás. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9 de Julho de 1997).

– Randy Schueller