背景

ガスマスクは有害蒸気、塵、その他の汚染物質から着用者を守るために作られた装置である。 マスクは、新鮮な空気を内部に供給するように設計されている場合と、有害な汚染物質を排除するためのフィルターが装備されている場合があります。 後者は空気清浄呼吸器(APR)と呼ばれ、1つまたは複数のフィルターカートリッジ、呼気弁、透明なアイピースを含むぴったりとしたフェイスピースで構成されています。 最初のAPRは、1914年にオハイオ州クリーブランドのギャレット・モーガンによって特許が取得された。彼はアフリカ系アメリカ人の発明家で、交通信号の大きな改善にも貢献したとされている。 1916年にクリーブランド水道が爆発したとき、モーガンはエリー湖の下にあるガスが充満したトンネルに入り、作業員を救助して、自分の発明の価値を示しました。 モーガンの装置は後にガスマスクに進化し、第一次世界大戦で戦場で使用される化学物質から兵士を守るために使用された。

その初期以来、ガスマスクの技術は、特に新しいろ過補助剤の分野で大きな進歩を遂げてきた。 さらに、最新のプラスチックやシリコンゴム化合物によって、マスクはより快適で、よりタイトにフィットするようになった。 現在では、有毒な工業用ガス、気化した塗料、粒子状汚染物質、化学戦争で使用されるガスなど、空気中の望ましくない物質をろ過するために使用されている。 マスクの形状は、口と鼻を覆うタイプと、目を含む顔全体を覆うタイプがある。 また、軍用と産業用がありますが、軍用は産業用と同じようなデザインであっても、異なる規格に適合する必要があり、産業用には軍用マスクがあります。 今回は、産業用として使用されるフルフェイスタイプのマスクの製造に焦点を当てます。

原材料

フルフェイスガスマスクは、フィルターカートリッジ、柔軟な顔面カバーピース、透明アイレンズ、装置をぴったりと固定するための一連のストラップやバンドで構成されています。 フィルター・カートリッジは、横3~4インチ(8~10cm)、深さ1インチ(2.5cm)のプラスチック製容器で、濾過助剤が含まれています。 有機ガス、特に化学戦争で使われるような高分子量の蒸気を大量に吸着できるため、炭素系のろ過剤がよく使われる。 しかし、無機系の蒸気は通常カーボンに強く吸着されることはない。 カーボンの吸着特性は、粒子に特定の反応物や分解触媒を含浸させることで向上させることができる。 このような化学処理を施したカーボンを “活性炭 “と呼んでいる。 あるフィルターカートリッジに採用される活性炭の種類は、スクリーニングされる産業汚染物質の特定の種類に依存する。 例えば、クロムと銅の組み合わせで処理されたカーボンは「ウェトラライトカーボン」と呼ばれ、1940年代からシアン化水素、塩化シアノゲン、ホルムアルデヒドのスクリーニングに使用されています。 現在では、クロムの毒性が懸念されるため、代わりにモリブデンとトリエチレンジアミンの組み合わせが使用されている。 また、銀や鉄・亜鉛の酸化物を用いて汚染物質を捕捉する活性炭もある。 また、下水道蒸気(硫化水素)や塩素などの有害ガスの吸着には、ナトリウム処理、カリウム処理、アルカリ処理されたカーボンが使用されています。

マスクの「スカート」(顔を覆う部分)は、他の部品を固定し、顔の周りをしっかり密閉するために使用されます。 マスクのデザインによっては、フェースピースに呼気弁が挿入されることもあります。 この一方向弁は、マスク内に外気を入れることなく排気ガスを排出することができます。

ガスマスクの接眼レンズは、耐薬品性のある透明なプラスチックレンズが使われています。 その主な機能は、着用者の視力を損なわないようにすることである。 使用する環境によっては、飛散防止、防霧、遮光などの特殊な加工が必要になります。 ほとんどの防毒マスクメーカーは自社で接眼レンズを製造しておらず、外部のサプライヤーがポリカーボネート樹脂から成形し、メーカーに出荷して組み立てています。

マスクを顔に固定するゴムひもは、通常シリコンゴムでできています。 作業の合間にマスクを快適に首にかけられるように、補助的なストラップが追加されることもある。

デザイン

マスク自体のデザインは、産業用途によって異なります。 スピーチ用ダイヤフラムを装備したもの、追加フィルターを装着できるようにしたもの、外部空気供給装置に接続できるようにしたものなどがある。 基本的なデザインは変わりませんが、用途によって使用する濾過材が異なります。 マスクの形状やカートリッジ濾過材は、メーカーがさまざまなものを用意している。 また、特定のマスクの注文を受けると、そのマスクに適した機能を持つカスタムメイドのマスクを設計することもできます。

製造工程

-

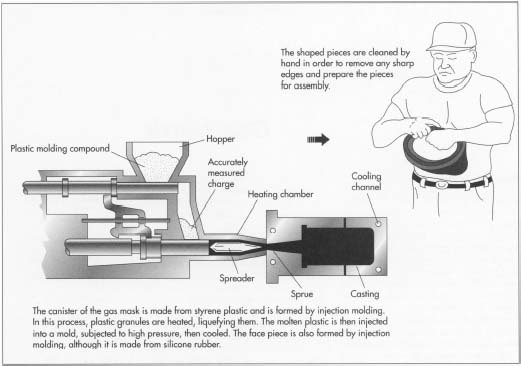

キャニスターは、水やその他の化学物質に対して耐性を持ち、寸法安定性に優れたスチレン樹脂から作られており、

射出成型用に特別設計されています。 射出成形とは、溶融したプラスチックを金型に高圧で注入する成形方法です。 ガスマスクの金型は、円盤状の金属片を2枚重ねにし、それをクランプで固定する。 プラスチック樹脂を加熱して液状にし、射出プランジャーで金型に注入する。 その後、金型に高い圧力がかかる。 多くの射出成形機では、50〜2,500トン(51〜2,540トン)の圧力で金型を圧縮する。 溶けたプラスチックが圧縮された後、金型に設けられた溝から冷却水が送り込まれ、プラスチックが冷やされて固まる。 圧力が解放されると、金型の2つの部分が分離され、完成したキャニスターが排出されます。

スチレンは熱可塑性樹脂なので、繰り返し溶かすことができ、廃棄物を再加工してキャニスターを作ることができます。 そのため、この工程では無駄なプラスチックがほとんどありません。 また、キャニスターの中に収まる小さな円形のスクリーンも、同様の成型工程を経て作られます。 このスクリーンは、カートリッジの中で活性炭を固定するためのものです。 キャニスターが組み立てラインを進むにつれて、1枚のスクリーンが挿入され、キャニスターに適切なろ過剤が充填され、2枚目のスクリーンが所定の位置に装着されます。

- フェイスピースはシリコーンゴムから射出成形されています。 シリコーンゴムは安定性に優れ、高温に強く、顔や頭のカーブに沿うことができる。 また、熱可塑性であるため、必要に応じて再成形が可能です。 成形の仕方は前述のものとほぼ同じです。 成形後、スカートを金型からはずし、荒れた部分を手できれいにしてから、他の部品を取り付ける必要があります。

- 部品は、2~4人のライン作業者が監督する部分的に自動化された組立ラインで組み立てられる。 完成したフィルターキャニスターをフェイスピースに取り付け、アイピースを挿入して接着剤で固定します。 最後にストラップとバンドを金属リベットでフェースピースに取り付ける。 組み立てが完了すると、マスクの最終品質チェックを行います。 検査に合格したマスクには、「American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters」に基づいて、適切なマークが表示されます。 完成したマスクは、出荷用に梱包されます。 包装に使用する容器にもマスクの識別表示が必要です。 さらに、緊急時に使用される可能性がある場合は、容易にアクセスできるように設計されていなければなりません。

副産物/廃棄物

活性炭がさらされた化学処理の種類によっては、化学廃棄物として分類されることがあります。 これはクロム処理されたカーボンなど、一部のろ過剤に当てはまります。 キャニスターとフェースピースは、射出成形で作られているため、樹脂が無くなっても再溶解して使用できるため、廃棄物の発生はほとんどありません。 また、レンズの製造は外部業者に委託しているため、マスクメーカーはポリカーボネートの廃棄物問題を扱う必要がありません。

品質管理

ガスマスクや空気清浄呼吸器一般は、連邦規則集(CFR)によって規制されています。 これらの規制は、特定の用途に使用するマスクの種類を規定しています。 CFRで認められているマスクの種類には、自給式呼吸器、非動力空気浄化式粒子状呼吸器、化学カートリッジ式呼吸器、防塵マスクなどがあります。 この規則では、完成品の品質を保証するために行わなければならない試験の種類を正確に規定しています。 試験の種類は、マスクの最終的な用途、つまりどのような汚染物質を除去することが期待されているかによって異なります。 CFRは、ガスが試験されなければならない汚染物質の種類を指定し、試験が実施されなければならない条件も規定しています。 例えば、あるマスクは汚染物質に長時間さらされなければなりませんし、あるマスクは汚染物質に長時間さらされなければなりません。 また、特定の温度・湿度条件下で試験しなければならないものもあります。 これは、既知の毒物で汚染された空気流をマスクに通すことで行われます。 そして、汚染物質がフィルターを飽和させ、通過し始めるまでの時間を測定します。

テストは製造工程のいくつかのポイントで行われます。 まず、入荷した製品が最低限の品質仕様を満たしていることを確認するための検査があります。 これにはろ過剤、成型に使う樹脂、そして入荷したままの完成品の接眼レンズが含まれます。 キャニスターは組み立て後、密閉性があるか、カーボンフィルターが機能するかなどの検査が必要です。 マスクは、すべての部品が組み立てられた後、もう一度テストされます。 最終的に完成したマスクは、マネキンの頭に乗せて、密閉性が高いか、マスクが動いても密閉性が保たれているかを確認することもあります。

未来

過去80年間、防毒マスクの基本技術は繰り返しテストされてきたので、今後も変わることはないだろう。 APR業界の課題は、幼児用呼吸器や頭部外傷者用マスクなど、特殊用途の製品開発であろう。 また、これらの製品の将来は、より小型で軽量な製品の製造を可能にする材料科学の進歩に依存している。 実際、現在行われている炭素化学の研究により、現在の規格の半分の大きさで、より効果の高いフィルターキャニスターが開発されると予想される。 このような材料の改良により、産業用だけでなく、医療用や軍事用にも新世代の呼吸器デバイスが誕生することになります。

もっと知りたいところ

書籍

Ahmstead, B.H. Manufacturing Processes. ジョン・ワイリー・アンド・サンズ、1977年。

その他

Laboratory for National Testing of Gas Masks. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (1997年7月9日)。

– ランディ・シュラー