Taustaa

Kaasunaamari on laite, joka on suunniteltu suojaamaan käyttäjäänsä myrkyllisiltä höyryiltä, pölyltä ja muilta epäpuhtauksilta. Naamarit voidaan suunnitella siten, että niissä on oma sisäinen raitisilman syöttö, tai ne voidaan varustaa suodattimella, joka seuloo haitalliset epäpuhtaudet pois. Jälkimmäinen tyyppi, joka tunnetaan nimellä Air Purifying Respirator (APR), koostuu tiiviisti istuvasta kasvonsuojaimesta, joka sisältää yhden tai useamman suodatinpatruunan, uloshengitysventtiilin ja läpinäkyvät silmäkappaleet. Ensimmäisen APR-hengityssuojaimen patentoi vuonna 1914 Garret Morgan Clevelandista, Ohion osavaltiosta, afroamerikkalainen keksijä, jonka ansioksi luetaan myös liikennemerkkien merkittävät parannukset. Kun Clevelandin vesilaitos räjähti vuonna 1916, Morgan osoitti keksintönsä arvon menemällä kaasun täyttämään tunneliin Erie-järven alla pelastamaan työntekijöitä. Morganin laitteesta kehittyi myöhemmin kaasunaamari, jota käytettiin ensimmäisessä maailmansodassa suojaamaan sotilaita sodankäynnissä käytetyiltä kemikaaleilta.

Tuon varhaisen ajan jälkeen kaasunaamaritekniikassa on tapahtunut merkittävää edistystä, erityisesti uusien suodatusapuvälineiden alalla. Lisäksi naamarit on tehty mukavammiksi ja tiukemmin istuviksi nykyaikaisilla muovi- ja silikonikumiseoksilla. Nykyään hengityssuojaimia käytetään suodattamaan monia ei-toivottuja ilmassa kulkeutuvia aineita, kuten myrkyllisiä teollisuushöyryjä, höyrystynyttä maalia, hiukkasmaista saastetta ja joitakin kemiallisessa sodankäynnissä käytettäviä kaasuja. Näitä naamareita valmistetaan useissa eri malleissa, joista toiset peittävät vain suun ja nenän ja toiset koko kasvot, myös silmät. Ne voidaan suunnitella sekä sotilas- että teollisuuskäyttöön, mutta vaikka nämä kaksi tyyppiä ovat rakenteeltaan samankaltaisia, sotilassuojainten on täytettävä erilaiset vaatimukset kuin teollisuudessa käytettävien suojainten. Tässä artikkelissa keskitytään teollisuussovelluksissa käytettävien kokokasvonaamareiden valmistukseen.

Raaka-aineet

Täysikasvoinen kaasunaamari koostuu suodatinpatruunasta, taipuisasta kasvojen peittävästä osasta, läpinäkyvistä silmälinsseistä ja joukosta hihnoja ja nauhoja, jotka pitävät laitteen tiukasti paikallaan. Suodatinpatruuna on 3-4 tuuman (8-10 cm) levyinen ja 1 tuuman (2,5 cm) syvä muovisäiliö, joka sisältää suodatusainetta. Hiilipohjaisia suodatusaineita käytetään yleisesti, koska ne pystyvät adsorboimaan suuria määriä orgaanisia kaasuja, erityisesti korkean molekyylipainon höyryjä, kuten kemiallisessa sodankäynnissä käytettäviä höyryjä. Epäorgaaniset höyryt eivät kuitenkaan yleensä adsorboidu voimakkaasti hiileen. Hiilen adsorptio-ominaisuuksia voidaan parantaa kyllästämällä hiukkaset tietyillä reaktioaineilla tai hajoamiskatalysaattoreilla. Tällaista kemiallisesti käsiteltyä hiiltä kutsutaan ”aktiivihiileksi”. Se, minkä tyyppistä aktiivihiiltä käytetään tietyssä suodatinpatruunassa, riippuu seulottavan teollisen epäpuhtauden erityisestä tyypistä. Esimerkiksi kromin ja kuparin yhdistelmällä käsiteltyä hiiltä, joka tunnetaan nimellä ”whetleriittihiili”, on käytetty 1940-luvulta lähtien syaanivedyn, syanokloridin ja formaldehydin seulontaan. Nykyään kromin myrkyllisyyteen liittyvien huolenaiheiden vuoksi käytetään sen sijaan molybdeenin ja trietyleenidiamiinin yhdistelmää. Muissa aktiivihiilityypeissä käytetään hopeaa tai raudan ja sinkin oksideja epäpuhtauksien pidättämiseen. Natrium-, kalium- ja alkalikäsiteltyä hiiltä käytetään jätevesihöyryjen (rikkivety), kloorin ja muiden haitallisten kaasujen imemiseen.

Naamarin ”hametta” eli kasvot peittävää osaa käytetään pitämään muut osat paikoillaan ja antamaan turvallinen tiivistys kasvojen ympärille. Naamarin rakenteesta riippuen kasvokappaleeseen voidaan lisätä uloshengitysventtiili. Tämä yksisuuntainen venttiili mahdollistaa pakokaasujen poistamisen ilman, että maskiin pääsee ulkoilmaa.

Kaasunaamareissa käytettävät okulaarit ovat kemiallisesti kestäviä, kirkkaita muovilinssejä. Niiden päätehtävänä on varmistaa, että maskin käyttäjän näkö ei vaarannu. Riippuen teollisuusympäristöstä, jossa maskia käytetään, silmälasit voidaan joutua erityiskäsittelemään, jotta ne ovat sirpaleenkestäviä, huurtumattomia tai suojaavat tietyntyyppiseltä valolta. Useimmat kaasunaamarin valmistajat eivät valmista omia okulaarejaan, vaan ulkopuolinen toimittaja valaa ne polykarbonaattimuovista ja toimittaa ne valmistajille kokoonpantavaksi.

Elastiset hihnat, jotka pitävät maskin kasvoilla, on yleensä valmistettu silikonikumista. Lisähihnoja voidaan lisätä, jotta maski voidaan ripustaa mukavasti kaulan ympärille työtaukojen aikana.

Muotoilu

Itse maskin muotoilu vaihtelee teollisuussovelluksen mukaan. Jotkin naamarit on suunniteltu puhekalvoilla, jotkin on rakennettu siten, että niihin voidaan liittää ylimääräisiä suodattimia, ja toiset on tehty siten, että ne voidaan liittää ulkoiseen ilmansyöttölaitteeseen. Vaikka perusrakenne ei tietyntyyppisessä maskissa vaihtele, käytettävä suodatin vaihtelee tuotteen käyttötarkoituksen mukaan. Valmistajilla on varastossa erilaisia maskityylejä ja suodatinpatruunoita. Kun he saavat tilauksia tietyntyyppisestä maskista, he voivat suunnitella mittatilaustyönä maskin, jossa on asianmukaiset ominaisuudet.

Valmistusprosessi

-

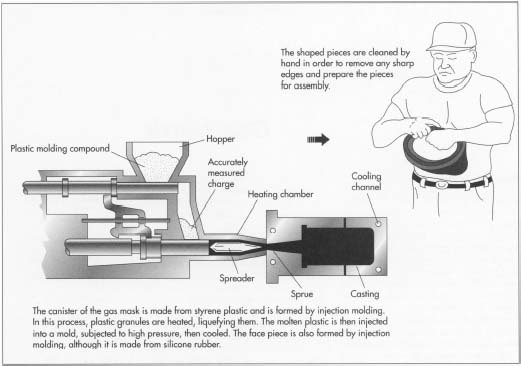

Kanisteri on valmistettu styreenimuovista, joka kestää vettä ja muita

kemikaaleja, sillä on hyvä mittatarkkuus ja se on suunniteltu erityisesti ruiskupuristukseen. Ruiskuvalu on prosessi, jossa sulaa muovia ruiskutetaan muottiin korkeassa paineessa. Kaasunaamarikanistereissa käytettävä muotti koostuu kahdesta levynmuotoisesta metallikappaleesta, jotka on puristettu yhteen. Muovihartsi nesteytetään kuumentamalla ja ruiskutetaan sitten muottiin ruiskupistoolin avulla. Tämän jälkeen muottiin kohdistetaan korkea paine. Useimmat ruiskupuristuskoneet puristavat muotin 50-2 500 tonnin (51-2 540 metrisen tonnin) paineella. Kun sula muovi on puristettu, jäähdytysvesi pakotetaan muotissa olevien kanavien kautta jäähdyttämään ja kovettamaan muovi. Paine vapautetaan, muotin kaksi puoliskoa erotetaan toisistaan ja valmis kanisteri heitetään ulos.

Styreeni on termoplastinen hartsi, mikä tarkoittaa, että sitä voidaan sulattaa toistuvasti uudelleen, joten romukappaleista voidaan valmistaa uusia kanistereita. Siksi tässä prosessissa on hyvin vähän hukkamuovia. Samanlainen muovausprosessi tehdään pienten pyöreiden, kanisterin sisälle sopivien seulojen luomiseksi. Näytöt on suunniteltu pitämään aktiivihiili paikoillaan patruunan sisällä. Kun kanisterit kulkevat kokoonpanolinjalla, yksi seula asetetaan paikalleen, kanisteri täytetään sopivalla suodatinmateriaalilla ja toinen seula asetetaan paikalleen.

- Pintakappale on ruiskuvalettu silikonikumista. Silikonikumi on erittäin vakaata, kestää korkeita lämpötiloja ja mukautuu kasvojen ja pään kaareviin muotoihin. Se on myös lämpömuovautuvaa ja sitä voidaan muotoilla uudelleen tarpeen mukaan. Valuprosessi on hyvin samanlainen kuin edellä kuvattu. Muotoilun jälkeen hame on irrotettava muotista, ja mahdolliset karkeat reunat on puhdistettava käsin, ennen kuin muut osat voidaan kiinnittää.

- Kappaleet kootaan osittain automatisoidulla kokoonpanolinjalla, jossa prosessia valvoo kahdesta neljään linjatyöntekijää. Valmis suodatinkanisteri kiinnitetään etukappaleeseen ja okulaarit asetetaan paikalleen ja pidetään paikallaan liimalla. Lopuksi hihnat ja nauhat kiinnitetään etukappaleeseen metalliniiteillä. Kun kokoonpano on valmis, maskille tehdään viimeinen laatutarkastus. Kun maskit läpäisevät tarkastuksen, ne merkitään asianmukaisilla merkinnöillä American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters -standardin mukaisesti. Valmiit maskit pakataan kuljetusta varten. Myös maskien pakkaamiseen käytettäviin säiliöihin on merkittävä maskin tunnistetiedot. Lisäksi ne on suunniteltava siten, että niihin pääsee helposti käsiksi, jos maskia voidaan käyttää hätätilanteessa.

Sivutuotteet/jäte

Riippuen siitä, millaiselle kemialliselle käsittelylle aktiivihiili on altistunut, se voidaan luokitella kemikaalijätteeksi. Näin on joidenkin suodatusaineiden, kuten kromilla käsitellyn hiilen kohdalla. Kanistereiden ja pintakappaleiden ruiskuvaluprosessissa syntyy vain vähän jätettä, koska hukkaan mennyt hartsi voidaan sulattaa uudelleen ja käyttää uudelleen. Linssit valmistaa ulkopuolinen toimittaja, joten kaasunaamarin valmistajien ei tarvitse huolehtia polykarbonaattijätteestä.

Laadunvalvonta

Kaasunaamareita ja yleensä ilmanpuhdistavia hengityssuojaimia säännellään liittovaltion säännöstöllä (Code of Federal Regulations, CFR). Näissä säädöksissä määritellään, minkä tyyppisiä maskeja on käytettävä tietyssä sovelluksessa. Esimerkkejä CFR:n tunnustamista erilaisista maskityypeistä ovat itsenäiset hengityslaitteet, ei-koneelliset ilmanpuhdistushiukkashengityssuojaimet, kemikaalipatruunahengityssuojaimet ja pölynaamarit. Asetuksissa määrätään tarkat testit, jotka on tehtävä lopputuotteen laadun varmistamiseksi. Testaustyyppi riippuu maskin lopullisesta käyttötarkoituksesta eli siitä, millaisia epäpuhtauksia sen odotetaan suodattavan. CFR:ssä täsmennetään, millaisilla epäpuhtauksilla kaasu on testattava, ja siinä säädetään myös olosuhteista, joissa testaus on suoritettava. Jotkin maskit on esimerkiksi altistettava epäpuhtauksille pitkiä aikoja. Toiset on testattava tietyissä lämpötila- ja kosteusolosuhteissa. Tämä tehdään vetämällä tunnetulla myrkkymäärällä saastunut ilmavirta maskin läpi. Tämän jälkeen mitataan aika, joka tarvitaan, jotta epäpuhtaus kyllästyy suodattimeen ja alkaa kulkea sen läpi.

Testaus tehdään useissa valmistusprosessin vaiheissa. Saapuville tavaroille tehdään alkutarkastus, jolla varmistetaan, että ne täyttävät vähimmäislaatuvaatimukset. Tämä koskee suodatusaineita, valussa käytettäviä hartseja ja valmiita okulaareja niiden saapuessa. Kanisteri on testattava kokoonpanon jälkeen sen varmistamiseksi, että sen tiivistys on kunnollinen ja että hiilisuodatin toimii. Maski testataan vielä kerran, kun kaikki osat on koottu. Lopullinen maski voidaan asettaa mallinuken päähän sen varmistamiseksi, että tiiviste on tiivis ja että maski pysyy tiiviinä liikkeessä.

Tulevaisuus

Kaasunaamareiden perustekniikkaa on testattu viimeisten 80 vuoden aikana toistuvasti, joten se ei todennäköisesti muutu tulevaisuudessa. APR-teollisuuden haasteena on kehittää tuotteita erityistarkoituksiin, kuten vauvojen hengityssuojaimia tai naamareita henkilöille, joilla on päävammoja ja muita vammauttavia vammoja. Näiden tuotteiden tulevaisuus riippuu myös materiaalitieteiden kehityksestä, joka mahdollistaa pienempien ja kevyempien tuotteiden valmistuksen. Hiilikemian nykyisten tutkimustoimien odotetaankin johtavan sellaisen suodatinkanisterin kehittämiseen, joka on vain puolet nykyistä standardia pienempi ja tehokkaampi. Nämä ja muut materiaalien parannukset johtavat uuden sukupolven hengityssuojainlaitteiden kehittämiseen teollisuuskäyttöön sekä lääketieteellisiin ja sotilaallisiin sovelluksiin.

Mistä lisätietoja

Kirjat

Ahmstead, B.H. Manufacturing Processes. John Wiley and Sons, 1977.

Muut

Laboratory for National Testing of Gas Masks. http://www.niih.go.jp:80/guide/english/profile/gasmask/gasmask.htm (9. heinäkuuta 1997).

– Randy Schueller