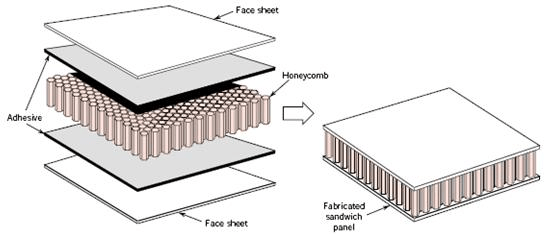

Hunajakennoja ja hunajakennomateriaaleja käytetään valmistamaan sandwich-levyjä, joiden hunajakennosydämellä on valtava puristuslujuus. Paperin, kestomuovien tai kankaan kaltaisten materiaalien käyttäminen ydinmateriaalina mahdollistaa kevyiden hunajakennorakenteiden valmistamisen, joilla on huomattava rakenteellinen lujuus rakennusosan lujuudesta riippumatta.

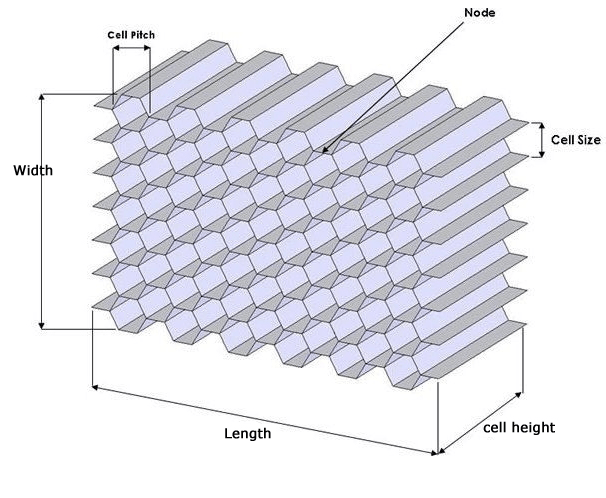

Hunajakennorakenteiden muotoilu on verrattavissa luonnon mehiläispesään. Tällaisten rakenteiden geometria vaihtelee huomattavasti, mutta niissä kaikissa on kuitenkin onttojen kennojen kerros ohuiden pystysuorien seinien välissä. Solut ovat pääasiassa kuusikulmaisia tai pylväiksi järjestettyjä. Hunajakennoja käytetään laajalti sovelluksissa, joihin liittyy tasaisia tai hieman kaarevia pintoja, koska niiden ominaislujuus on suuri. Niiden lujuus on ensisijainen syy niiden laajaan käyttöön ilmailu- ja avaruusteollisuudessa sekä muilla aloilla, kuten pakkauksissa, huonekaluissa, autoteollisuudessa ja urheiluvälineissä.

Hunajakennojen käytöllä ihmisen tekemissä rakenteissa on pitkä historia, joka juontaa juurensa klassiseen antiikin aikaan. Eukleides ja Zenodoros olivat ensimmäisiä kreikkalaisia matemaatikkoja, jotka oppivat, että kuusikulmaiset muodot hyödyntävät tilaa ja materiaaleja tehokkaimmin ja kestävimmin. Rooman Pantheonin kupoli on varhainen esimerkki siitä, että sen sisäisissä rakenteissa käytettiin hunajakennorakenteita. Vuonna 1638 Galilei käynnisti keskustelun onttojen kiinteiden kappaleiden lujuudesta. Vuonna 1859 Charles Darwin totesi, että hunajakennorakenteet ovat ihanteellisia työvoiman ja vahan säästämiseksi. Vuonna 1901 kehitettiin kolme hunajakennorakenteiden valmistuksessa käytettävää perustavaa tekniikkaa, joihin kuuluvat paisuttaminen, aallotus ja muovaus. Hugo Junkers patentoi ensimmäisen hunajakennosydämen käytön lentokoneissa vuonna 1915. Norman de Bruyne, Aero Research Limited -yrityksestä, saavutti ensimmäiset onnistumiset hunajakennosandwich-rakenteiden rakenteellisessa liimaamisessa vuonna 1938.

Tyypit

Hunajakennosydämiä valmistetaan monista eri materiaaleista. Ne vaihtelevat paperista ja pahvista, joita käytetään alhaisen lujuuden ja jäykkyyden aikaansaamiseksi matalan kuormituksen sovelluksissa, korkeampaan lujuuteen ja jäykkyyteen suorituskykyä parantavissa sovelluksissa, kuten lentokoneiden rakenteissa. Hunajakennoista valmistetaan litteitä tai kaarevia komposiittirakenteita. Ne muodostavat monimutkaisia kaarevia yhdistelmämuotoja ilman liiallista mekaanista voimaa tai kuumennusta.

Lämpömuoviset hunajakennosydämet valmistetaan suulakepuristusprosessilla ja viipaloidaan paksuuteen. Muut paperista tai alumiinista valmistetut hunajakennotyypit noudattavat monivaiheista tuotantoprosessia. Näissä prosesseissa painetaan suuria ohuita arkkeja materiaalista ja pinotaan niitä lämmitetyssä puristimessa liimautumisen helpottamiseksi. Nämä viipaleet venytetään ja laajennetaan jatkuviksi kuusikulmaisten kennojen muotoisiksi levyiksi. Hunajakennomateriaalien ominaisuudet riippuvat solujen koosta sekä käytetyn materiaalin paksuudesta ja lujuudesta.

Hunajakennojen päätyyppejä ovat:4186c9b8e8314c21a05ac97b2b831ef7.png)

Alumiinihunajakennot

Näillä hunajakennoilla on korkein lujuus/paino-suhde, jota mikään muu rakennemateriaali ei yllä. Niissä on sekoitus geometrisia solumuotoja ja ominaisuuksia, joita säädellään kalvon paksuudella ja solujen koolla. Tuloksena syntyvä hunajakenno toimitetaan venyttämättömänä lohkomuodossa ja venytetään levyksi.

Alumiinihunajakennot ovat vaarassa ruostua, jos niitä käytetään joissakin sovelluksissa, kuten merirakenteissa. Tämäntyyppiset hunajakennot deformoituvat peruuttamattomasti, kun ne törmäävät ydinlaminaattiin.

Nomex-hunajakennot

Nomex-hunajakennot valmistetaan Nomex-paperista, joka on kevlar-kuituihin perustuva paperityyppi. Näissä hunajakennosydämissä yhdistyvät korkea lujuus ja palonkestävät ominaisuudet, ja niitä käytetään lentokoneiden sisäpaneeleissa sekä muissa korkean suorituskyvyn komponenteissa. Niitä suositaan niiden alhaisen tiheyden, kiinteän stabiilisuuden ja mekaanisen lujuuden vuoksi, vaikka ne ovatkin kalliimpia kuin muut materiaalit.

Lämpömuoviset hunajakennosydämet

Lämpömuoviset hunajakennosydämet ovat kevyitä ja helposti kierrätettäviä. Suurin haittapuoli on vaikeus luoda vahva sidos hunajakennon ja kuoren välille. Niitä on useita eri tyyppejä:

- ABS tarjoaa jäykän rakenteen, sitkeyden, pintakovuuden, iskunkestävyyden ja mittapysyvyyden

- Polykarbonaatti tarjoaa UV-stabiilisuuden, hyvän valonläpäisevyyden ja vankan lämmönkestävyyden, ja itsestään sammuvia ominaisuuksia

- Polypropeeni tarjoaa poikkeuksellisen hyvän kemikaalinkestävyyden

- Polyeteeni on edullinen yleiskäyttöinen ydinmateriaali

Ruostumattomasta teräksestä valmistetut hunajakennot

Nämä ytimet soveltuvat erinomaisesti vihamielisiin olosuhteisiin, ja niitä käytetään junien ovissa ja lattioissa, laipioissa ja muilla alueilla.

Käyttökohteet

Hunajakennoja käytetään monilla teollisuudenaloilla, kuten ilmailu- ja avaruusalalla, urheiluvälineissä, autoteollisuudessa ja rakennusalalla. Sovelluksia ovat mm:

- Kilpailukuoret

- Lentokoneet

- Helikopterit

- Suihkulentokoneet

- Raketin alusrakenne

- LED-tekniikka

- Kaiutintekniikka

- Teleskooppipeili rakenne

- Automaattirakenteet

- Lumilaudat

- Kulkupäät

- Junan ovet

Hunajakennojen ja hunajakennomateriaalien valinta

Hunajakennojen ja hunajakennomateriaalien valinnassa, ota huomioon erityiset suorituskykyvaatimukset. Koska niiden ominaisuudet ja ominaisuudet vaihtelevat, tarkista valmistajan eritelmistä tarkemmat tiedot tuotteen ominaisuuksista.

Standardit

ASTM E1091 – Standard specification for nonmetallic honeycomb core for use in shelter panels