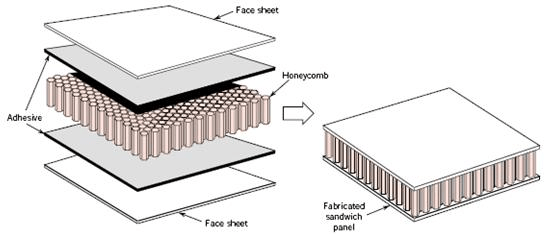

Waben und Wabenmaterialien werden zur Herstellung von Sandwichpaneelen mit einem Wabenkern verwendet, der eine enorme Druckfestigkeit aufweist. Die Verwendung von Materialien wie Papier, thermoplastischen Kunststoffen oder Stoffen als Kernmaterial ermöglicht die Herstellung von leichten Wabenstrukturen mit erheblicher struktureller Festigkeit, unabhängig von der Stärke der Bauelemente.

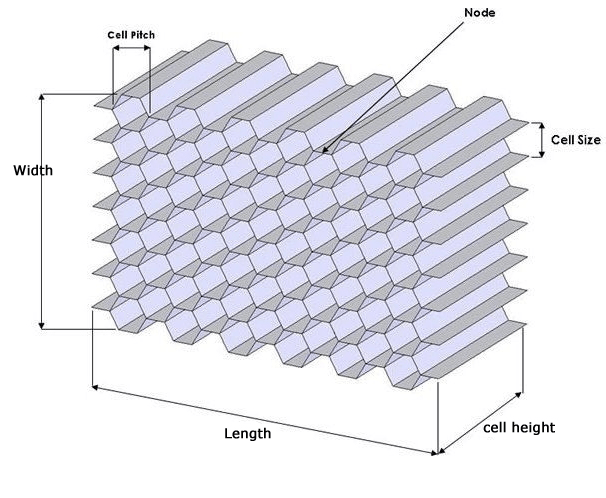

Die Konstruktion von Wabenstrukturen ist mit dem natürlichen Bienenstock vergleichbar. Die Geometrie solcher Strukturen ist sehr unterschiedlich, aber sie besitzen alle eine Schicht hohler Zellen zwischen dünnen vertikalen Wänden. Die Zellen haben meist eine sechseckige Form oder sind in Säulen angeordnet. Aufgrund ihrer hohen spezifischen Festigkeit werden Bienenwaben häufig in Anwendungen mit flachen oder leicht gekrümmten Oberflächen eingesetzt. Ihre Festigkeit ist ein Hauptgrund für ihre weite Verbreitung in der Luft- und Raumfahrtindustrie sowie in anderen Sektoren wie Verpackungen, Möbeln, Automobilen und Sportartikeln.

Die Verwendung von Waben in künstlichen Strukturen hat eine lange Geschichte, die bis in die Antike zurückreicht. Euklid und Zenodorus gehörten zu den ersten griechischen Mathematikern, die erkannten, dass sechseckige Formen den Raum und die Materialien am effizientesten und robustesten nutzen. Die Kuppel des Pantheon in Rom ist ein frühes Beispiel für die Verwendung von Bienenwabenstrukturen in den inneren Strukturrippen. Im Jahr 1638 löste Galilei eine Diskussion über die Festigkeit von Hohlkörpern aus. Im Jahr 1859 stellte Charles Darwin fest, dass Wabenstrukturen ideal sind, um Arbeit und Wachs zu sparen. Drei grundlegende Techniken für die Herstellung von Wabenstrukturen, darunter Expansion, Riffelung und Formung, wurden 1901 entwickelt. Hugo Junkers patentierte 1915 die Anwendung des ersten Wabenkerns in Flugzeugen. Norman de Bruyne von Aero Research Limited erzielte 1938 erste Erfolge bei der strukturellen Verklebung von Wabensandwichstrukturen.

Typen

Wabenkerne werden aus einer Vielzahl von Materialien hergestellt. Sie reichen von Papier und Pappe, die eine geringe Festigkeit und Steifigkeit für Anwendungen mit geringer Belastung bieten, bis hin zu höherer Festigkeit und Steifigkeit für Anwendungen mit erhöhter Leistung, wie z. B. in Flugzeugstrukturen. Waben werden zu flachen oder gebogenen Verbundstrukturen verarbeitet. Sie bilden komplexe gekrümmte Verbundformen ohne übermäßige mechanische Kraft oder Erhitzung.

Thermoplastische Wabenkerne werden durch ein Extrusionsverfahren hergestellt und auf Dicke geschnitten. Andere Arten von Waben aus Papier oder Aluminium werden in einem mehrstufigen Verfahren hergestellt. Bei diesen Verfahren werden große, dünne Blätter des Materials gedruckt und in einer beheizten Presse gestapelt, um das Verkleben zu erleichtern. Diese Scheiben werden gestreckt und zu Platten mit durchgehenden sechseckigen Zellen erweitert. Die Eigenschaften der Wabenmaterialien hängen von der Größe der Zellen sowie der Dicke und Festigkeit des verwendeten Materials ab.

Die wichtigsten Wabentypen sind:4186c9b8e8314c21a05ac97b2b831ef7.png)

Aluminiumwaben

Diese Waben besitzen das höchste Festigkeits-/Gewichtsverhältnis, das von keinem anderen Strukturmaterial erreicht wird. Sie haben eine Mischung aus geometrischen Zellformen und Eigenschaften, die durch Foliendicke und Zellgröße gesteuert werden. Die resultierende Wabe liegt in einer nicht expandierten Blockform vor und wird zu einer Platte gestreckt.

Aluminiumwaben sind korrosionsgefährdet, wenn sie in einigen Anwendungen, wie z. B. in Schiffskonstruktionen, eingesetzt werden. Diese Art von Waben verformt sich beim Aufprall auf ein Kernlaminat irreversibel.

Nomex-Waben

Nomex-Waben werden aus Nomex-Papier hergestellt, einer Papierart, die auf Kevlarfasern basiert. Diese Wabenkerne kombinieren hohe Festigkeit mit feuerfesten Eigenschaften und werden in Flugzeuginnenverkleidungen sowie in anderen Hochleistungskomponenten verwendet. Sie werden wegen ihrer geringen Dichte, Festigkeit und mechanischen Festigkeit bevorzugt, obwohl sie teurer sind als andere Materialien.

Thermoplastische Wabenkerne

Thermoplastische Wabenkerne sind leicht und gut recycelbar. Der größte Nachteil ist die Schwierigkeit, eine feste Verbindung zwischen Wabe und Haut herzustellen. Es gibt sie in verschiedenen Ausführungen:

- ABS bietet eine starre Struktur, Zähigkeit, Oberflächenhärte, Schlagfestigkeit und Formbeständigkeit

- Polycarbonat bietet UV-Stabilität, gute Lichtdurchlässigkeit, robuste Hitzebeständigkeit, und selbstverlöschende Eigenschaften

- Polypropylen bietet außergewöhnliche chemische Beständigkeit

- Polyethylen ist ein preiswertes Allzweck-Kernmaterial

Edelstahlwaben

Diese Kerne sind ideal für raue Umgebungen und werden in Zugtüren und -böden, Schotts und anderen Bereichen verwendet.

Anwendungen

Waben werden in einer Vielzahl von Industriezweigen eingesetzt, z. B. in der Luft- und Raumfahrt, im Sportartikelbereich, in der Automobilindustrie und im Baugewerbe. Zu den Anwendungen gehören:

- Rennschalen

- Gleitschirme

- Hubschrauber

- Düsenflugzeuge

- Raketenunterbau

- LED-Technik

- Lautsprechertechnik

- Teleskopspiegel Struktur

- Automobilstrukturen

- Snowboards

- Schiffsköpfe

- Zugtüren

Auswahl von Waben und Wabenmaterialien

Bei der Auswahl von Waben und Wabenmaterialien, berücksichtigen Sie die spezifischen Leistungsanforderungen. In Anbetracht ihrer unterschiedlichen Eigenschaften und Qualitäten sollten Sie die Spezifikationen des Herstellers prüfen, um weitere Einzelheiten zu den Produktmöglichkeiten zu erfahren.

Normen

ASTM E1091 – Standardspezifikation für nichtmetallische Wabenkerne zur Verwendung in Schutzraumplatten