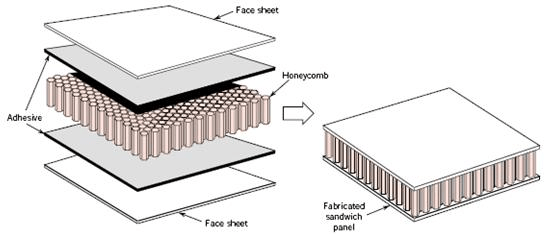

Plastry miodu i materiały o strukturze plastra miodu są używane do produkcji płyt warstwowych z rdzeniem o strukturze plastra miodu posiadającym ogromną wytrzymałość na ściskanie. Wykorzystanie materiałów takich jak papier, tworzywa termoplastyczne lub tkaniny jako materiału rdzenia pozwala na produkcję lekkich struktur o strukturze plastra miodu o znacznej wytrzymałości strukturalnej niezależnie od wytrzymałości komponentów budowlanych.

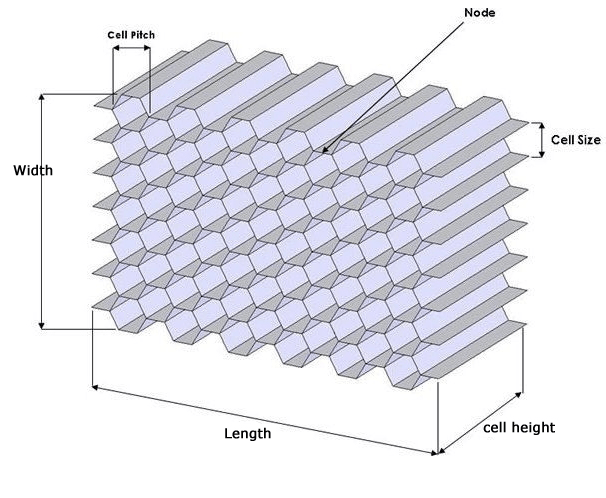

Projekt struktury plastra miodu jest porównywalny do naturalnego ula. Geometria takich struktur różni się znacznie, jednak wszystkie posiadają warstwę pustych komórek pomiędzy cienkimi pionowymi ściankami. Komórki mają głównie kształt heksagonalny lub są ułożone w kolumny. Plastry miodu są szeroko stosowane w aplikacjach z płaskimi lub lekko zakrzywionymi powierzchniami ze względu na wysoką wytrzymałość właściwą. Ich siła służy jako główny powód ich powszechnej instalacji w przemyśle lotniczym, jak również w innych sektorach, w tym opakowań, mebli, motoryzacji i sprzętu sportowego.

Użycie plastra miodu w strukturach stworzonych przez człowieka ma długą historię sięgającą klasycznej starożytności. Euklides i Zenodorus byli jednymi z pierwszych greckich matematyków, którzy dowiedzieli się, że sześciokątne kształty pozwalają na najbardziej efektywne i wytrzymałe wykorzystanie przestrzeni i materiałów. Kopuła Panteonu w Rzymie jest wczesnym przykładem zastosowania struktury plastra miodu w jej wewnętrznym ożebrowaniu strukturalnym. W 1638 r. Galileusz zainicjował dyskusję na temat wytrzymałości pustych brył. W 1859 roku Charles Darwin zauważył, że struktury plastra miodu są idealne do oszczędzania pracy i wosku. Trzy podstawowe techniki wykorzystywane do produkcji struktur plastra miodu, takie jak rozszerzanie, pofałdowanie i formowanie, zostały opracowane w 1901 roku. Hugo Junkers opatentował zastosowanie pierwszego rdzenia o strukturze plastra miodu w samolotach w 1915 roku. Norman de Bruyne, z Aero Research Limited, osiągnął pierwszy sukces w klejeniu strukturalnym struktur warstwowych o strukturze plastra miodu w 1938 r.

Typy

Rdzenie o strukturze plastra miodu są wytwarzane z wielu różnych materiałów. Począwszy od papieru i tektury, używanych do zapewnienia niskiej wytrzymałości i sztywności dla zastosowań o niskim obciążeniu, do wyższej wytrzymałości i sztywności dla zastosowań o zwiększonej wydajności, jak w strukturach lotniczych. Plastry miodu są przetwarzane na płaskie lub zakrzywione struktury kompozytowe. Tworzą one złożone złożone zakrzywione kształty bez nadmiernej siły mechanicznej lub ogrzewania.

Termoplastyczne rdzenie plastra miodu są produkowane w procesie wytłaczania i krojone na grubość. Inne rodzaje plastrów miodu wykonane z papieru lub aluminium podlegają wieloetapowemu procesowi produkcji. Procesy te obejmują drukowanie dużych cienkich arkuszy materiału i układanie ich w stos w ogrzewanej prasie, aby ułatwić łączenie klejem. Te plastry są rozciągane i rozszerzane w arkusze o ciągłym kształcie sześciokątnych komórek. Właściwości materiałów o strukturze plastra miodu zależą od wielkości komórek, jak również od grubości i wytrzymałości użytego materiału.

Główne rodzaje plastrów miodu obejmują:4186c9b8e8314c21a05ac97b2b831ef7.png)

Plastry miodu z aluminium

Te plastry miodu posiadają najwyższy stosunek wytrzymałości do masy, niedościgniony przez żadne inne materiały konstrukcyjne. Posiadają one mieszankę geometrycznych kształtów komórek i właściwości kontrolowanych przez grubość folii i wielkość komórek. Powstały plaster miodu jest dostarczany w postaci nierozciągniętego bloku i jest rozciągany w celu utworzenia arkusza.

Aluminiowe plastry miodu są narażone na ryzyko korozji, jeśli są stosowane w niektórych zastosowaniach, takich jak konstrukcje morskie. Ten typ plastra miodu deformuje się nieodwracalnie po zderzeniu z laminatem rdzeniowym.

Plastry miodu Nomex

Plastry miodu Nomex są produkowane z papieru Nomex – rodzaju papieru opartego na włóknach Kevlar. Te rdzenie o strukturze plastra miodu łączą wysoką wytrzymałość z właściwościami ognioodpornymi i są stosowane w panelach wewnętrznych samolotów, jak również w innych komponentach o wysokiej wydajności. Są one preferowane ze względu na ich niską gęstość, stabilność w stanie stałym i wytrzymałość mechaniczną, chociaż są droższe niż inne materiały.

Termoplastyczne plastry miodu

Termoplastyczne rdzenie plastra miodu są lekkie i łatwo poddają się recyklingowi. Główną wadą jest trudność w stworzeniu silnego połączenia pomiędzy plastrem miodu a skórą. Występują one w kilku rodzajach:

- ABS oferuje sztywną strukturę, wytrzymałość, twardość powierzchni, odporność na uderzenia i stabilność wymiarową

- Poliwęglan oferuje stabilność UV, dobrą przepuszczalność światła, solidną odporność na ciepło, i właściwości samogasnące

- Polipropylen zapewnia wyjątkową odporność chemiczną

- Polietylen jest niedrogim materiałem rdzeniowym ogólnego zastosowania

Rdzenie ze stali nierdzewnej

Rdzenie te są idealne do wrogich środowisk i są stosowane w drzwiach i podłogach pociągów, grodziach i innych obszarach.

Zastosowanie

Rdzenie miodowe są stosowane w wielu gałęziach przemysłu, takich jak przemysł lotniczy, sportowy, samochodowy i budowlany. Zastosowania obejmują:

- Powłoki wyścigowe

- Śmigłowce

- Helikoptery

- Samoloty odrzutowe

- Podbudowa rakiet

- Technologia LED

- Technologia głośników

- Lustro teleskopu. konstrukcja

- Konstrukcje samochodowe

- Boczne deski snowboardowe

- Głowice

- Drzwi pociągów

Wybór plastrów miodu i materiałów o strukturze plastra miodu

Przy wyborze plastrów miodu i materiałów o strukturze plastra miodu, rozważyć konkretne wymagania dotyczące wydajności. Biorąc pod uwagę ich zróżnicowane właściwości i cechy, należy sprawdzić specyfikacje producenta w celu uzyskania dalszych szczegółów dotyczących możliwości produktu.

Standardy

ASTM E1091 – Standard specification for nonmetallic honeycomb core for use in shelter panels

.