Ethylen är en kritisk byggsten för den petrokemiska industrin och är en av de mest producerade organiska föreningarna. Det produceras vanligen i ångkrackningsenheter från en rad petroleumbaserade råvaror, t.ex. nafta, och används vid tillverkningen av flera viktiga derivat.

Processen

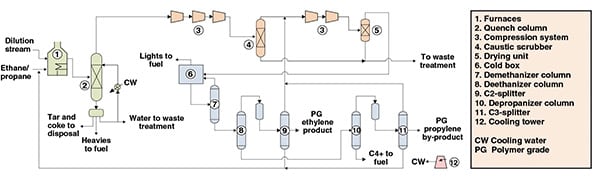

Processen som visas i figur 1 är en ångkrackningsprocess för etylenproduktion från en etan-propan-blandning. Processen kan delas in i tre huvuddelar: krackning och släckning, komprimering och torkning samt separation.

Figur 1. Detta processdiagram visar en etylenframställningsprocess genom krackning av en etan-propan-blandning

Krackning och avkylning. Inledningsvis matas en etan-propan-blandning till ugnar där den krackas under höghastighetsförhållanden och bildar eten, propylen och andra biprodukter. Utsläppsströmmen från ugnen leds därefter till en vattenbaserad släckning för att förhindra ytterligare reaktioner och bildning av oönskade biprodukter.

Från en dekanter nedströms från släckningstornet avlägsnas tunga ämnen, kondenserad utspädningsånga, tjära och koks. Crackad gas från släcktorn leds sedan till komprimering och separation.

Komprimering och torkning. Kompressionen av den krackade gasen sker i fem steg. Efter det tredje kompressionssteget avlägsnas koldioxid och svavel från den krackade gasen med hjälp av kaustiksoda och vattentvättar i en kaustikskrubber. Den komprimerade krackade gasen kyls och torkas därefter av molekylsikten som avlägsnar det mesta av vattnet.

Separation. Den torkade krackade gasen leds till en kylbox för avlägsnande av väte och lätta kolväten, samtidigt som etylenförlusterna minimeras.

I detta skede leds kondensaten från kyltåget till en serie separationskolonner. I den första kolonnen (demetaniseraren) erhålls metan från toppen och används vidare i kylboxen, medan den nedre strömmen matas till en andra kolonn (avetaniseraren).

Den övre delen av avetaniseraren, som huvudsakligen består av eten och etan, matas till en acetylenkonverterare och fraktioneras sedan i C2-splittern. I denna kolonn avlägsnas ljus från överliggande ämnen och återförs till kompressionssystemet, medan etylen av polymerkvalitet (PG) dras från kolonnen som en sidoström. Etan, från C2-splitterns bottenströmmar, återförs till krackningsugnarna.

Bottenströmmen från avetaniseraren matas till en depropaniserare, som destillerar C3-komponenter i överliggande ledningar. Detta toppflöde hydrobehandlas katalytiskt för att avlägsna metylacetylen och propadien, och matas sedan till C3-splittern. I denna kolonn avlägsnas ljus från topparna och återförs till kompressorerna, medan propylen av polymerkvalitet (PG) tas ut från kolonnen som en sidoström. Propan från C3-splitterns bottnar återvinns till krackningsugnarna. En C4+-ström erhålls från depropanisatorbottnarna.

Ekonomisk prestanda

En ekonomisk utvärdering av processen genomfördes baserat på data från första kvartalet 2015, med hänsyn till en anläggning med en nominell kapacitet på 1 700 000 ton/år etylen som byggts på den amerikanska golfkusten.

De uppskattade kapitalkostnaderna (totala fasta investeringar, rörelsekapital och initiala kostnader) för att bygga anläggningen är cirka 2,37 miljarder dollar, medan driftskostnaderna uppskattas till cirka 360 dollar per producerat ton eten.

Globalt perspektiv

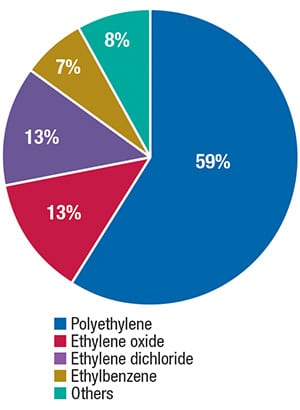

Med en global nominell kapacitet på cirka 155 miljoner ton/år är eten en av de viktigaste petrokemikalierna som produceras i världen. Större delen av etenproduktionen förbrukas vid tillverkning av polyeten, men eten används också vid tillverkning av etenoxid, etendiklorid och etylbensen (figur 2).

Figur 2. Etylen framställs till en mängd produkter

Redaktörens anmärkning: Innehållet i denna kolumn tillhandahålls av Intratec Solutions LLC (Houston; www.intratec.us) och redigeras av Chemical Engineering. De analyser och modeller som presenteras är utarbetade på grundval av offentligt tillgänglig och icke-konfidentiell information. Innehållet representerar endast Intratecs åsikter. Mer information om metoden för utarbetande av analyser finns, tillsammans med användningsvillkor, på www.intratec.us/che.

.