- Abstract

- Introduktion

- Det övergripande arbetsflödet

- Om glasmästaren

- Polering av glasunderlag

- Beläggning av glasmästaren med ljuskänsligt material (även kallad RMP)

- Överföring av digitala data till fotoresistfilmen (även kallad LBR)

- Utveckling av glasmallen med kemisk

- Elektroplätering av glasmallen för att erhålla en stämpel

- Injicering av smält polykarbonat på stämpeln

- Sputtrering av skiva med aluminiumbeläggning

- Utdryckning av konstverk

- Slutsats

- Acknowledgement

Abstract

Som det viktigaste mediet för musikdistribution i över 25 år, är compact disc på väg att nå slutet av sin livscykel. Men om du är en musikälskare och CD-samlare kan du fortfarande vara intresserad av att veta hur cd-skivor tillverkas. I den här artikeln kommer författaren att försöka förklara hela processen för hur en cd-skiva tillverkas, från råmaterialet till den färdiga produkten.

Introduktion

På ytan ser en cd-skiva ut som en glänsande spegel på ena sidan, och som en dekorativ målning på den andra sidan. Jag blev fascinerad av den mängd musik som en liten skiva kunde rymma när jag fick min första cd-spelare i julklapp. Sedan dess har jag alltid velat veta vad som får en CD att låta. När man söker på Internet är det inte svårt att hitta litteratur om detta område. Tyvärr är de flesta av dem skrivna på ett språk som är svårt att förstå för lekmän – de utomstående inom CD- och DVD-tillverkningsindustrin.

Tillfälligt nog måste jag välja ett ämne för mitt vetenskapliga projekt vid Mountain View Los Altos High School. Jag valde att smälta informationen på Internet om detta ämne och skriva om i enklare termer så att alla kan förstå.

Det övergripande arbetsflödet

Att tillverka en cd-skiva är en komplicerad process med många detaljer. Men i allmänhet kan processen delas in i dessa följande breda områden.

- Polering av glasmaster för att få en superglatt yta

- Beläggning av glasmastern med ljuskänsligt material.

- Överföring av digitala data till den ljuskänsliga filmen på glasmastern.

- Utveckling av den ljuskänsliga filmen med kemikalier.

- Elektroplätering av glasmästaren för att erhålla en stämpel

- Injektion av smält polykarbonat på stämpeln

- Sprutning av den genomskinliga skivan med reflekterande material, t.ex. aluminium

- Lackering av skivan med lack som skydd

- Utdryckning av konstverk

I de följande avsnitten kommer vart och ett av dessa steg att utvecklas närmare.

Om glasmästaren

En glasmästare är ett mycket känsligt verk. Kraven på en glasmästare är mycket stränga. Nedan listas de minimikrav som en glasmästare måste uppfylla.

- Diameter: 士 0,02mm

- Tjocklek: 1,6 土 0.02mm

- Rundhet: ≤ 10 μm

- Flathet: ≤ 10 μm

- Parallilism: ≤ 10 < μm (Skillnaden mellan den tjockaste och den tunnaste)

- Oberytans ojämnhet: Ra ≤ 10 μm

- Fri från följande defekter:

- Brott och genomträngande sprickor

- Öppningsfläckar

- Bubblor och ogenomskinliga

- Rester av lappskador

- Rester

- Fel genom polering och gropar

- Ultrasonska skador

- Fingeravtryck, handskavtryck

- Föroreningar och damm

- Överytkorrosion

Polering av glasunderlag

Glasunderlaget rengörs först med ultraljud. För att säkerställa att det inte blir smuts under poleringsprocessen måste glasunderlaget vara elektrostatikfritt. När avstatiken är klar genomgår glassubstratet poleringen i en kontrollerad miljö. Med SiO2 med Ra ≤ 0,5μm som slipmedel kommer glassubstratet att poleras till önskad jämnhet, dvs. Ra ≤ 10μm.

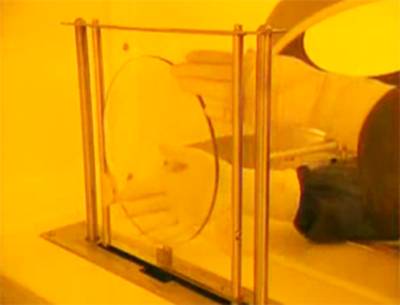

Beläggning av glasmästaren med ljuskänsligt material (även kallad RMP)

RMP står för Resist Mastering Preparation. I detta steg appliceras en tunn primer på glassubstratet när det snurrar i hög hastighet. Primern fungerar som ett lim för att binda ihop med den senare applicerade fotokänsliga beläggningen. När primern har torkat appliceras ytterligare ett tunt lager fotoresistbeläggning. Glassubstratet överförs sedan till en ugn och gräddas i cirka 30 minuter vid 90 Co.

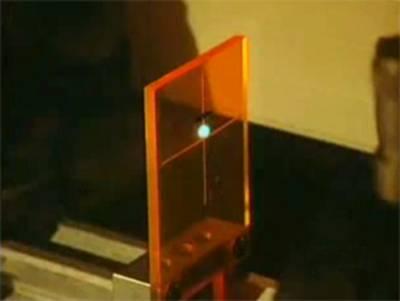

Överföring av digitala data till fotoresistfilmen (även kallad LBR)

LBR står för Laser Beam Recording och är det viktigaste steget i hela processen. I detta steg omvandlas masterens digitala signal via Mastering Interface System till en högfrekvenssignal och skickas till masteringläsaren. Det driver också laserstrålen för att markera på det ljusmotståndskraftiga materialet på glasunderlaget. Källdata kan komma från en DDP-fil, ett 8 mm band, t.ex. ett Exabyte-band, en CD-R, ett DLT-band osv. Laserstrålen är normalt Kr gas exciterad med en våglängd på 351nm.

Utveckling av glasmallen med kemisk

Detta är steget för att utveckla den digitala signalen på det ljusresistenta substratet. Kemisk lösning används för att tvätta bort den del som utsätts för lasern, vilket bildar groparna och landningarna. Den kemiska lösning som används är vanligtvis alkalisk. Dess funktion är att lösa upp det ljusresistenta materialet som träffas av laserstrålen.

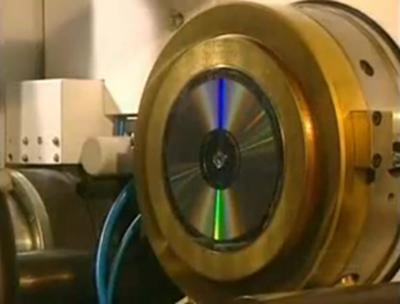

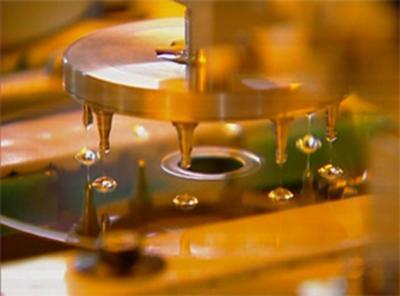

Elektroplätering av glasmallen för att erhålla en stämpel

Då glasmallen är för ömtålig för att kunna användas som formsprutningsform används vanligtvis en metallform som kallas för stämpel.

För att tillverka en stämpel från glasmallen krävs att glasmallen metalliseras och att den senare galvaniseras med elektroformning. Syftet med att ha ett tunt metallskikt är att skapa elektroden för elektroformning som förtjockar metallen för att bilda stämpeln.

För att metallisera glasmästaren lastas glassubstratet in i en ”Load Lock Chamber” och kammaren bör vara i vakuum av klass ett. Load Lock Chamber är endast avsedd för förberedelser. Det huvudsakliga arbetet utförs i Process Chember där vakuum av klass 2 krävs. Materialet för beläggningen är vanligtvis Ni-V legeringsmål.

Genom elektroformning förtjockas metallskiktet från 150nm till 300μm. Detta är tjockleken på den metallstämpel som används vid replikering. Elektroformning använder samma princip som elektroplätering. När detta är gjort kommer metallen att separeras från glassubstratet. Tre elektrolytlösningar används i processen, nickelsulfamat är det huvudsakliga mediet för att transportera Ni+-jonerna från den positiva grinden till den negativt laddade plattan. Borsyra används för att balansera pH-värdet. Nickelklorid används för att stabilisera koncentrationen av Ni+ joner. Om Ni+-jonerna utarmas kommer den slutliga stämpeln att ha defekter.

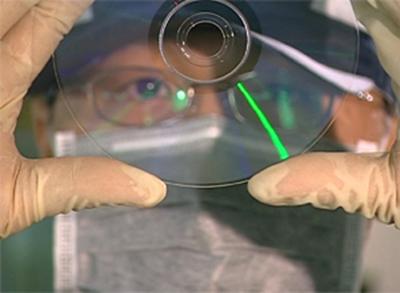

Den stämpel som skapas på detta sätt, dvs. från glasmästaren, kallas Faderstämpel. Den kan monteras för skivinjektion direkt. Det är dock inte ovanligt att Father Stamper används vidare för att skapa en negativ stamper som kallas Mother Stamper. Moderstämplar kan inte användas för skivinjektion. Moderstämplar används för att skapa Son-stämplar som har samma gropar och landområden som fadersstämpeln. Normalt sett kan en father stampers användas för att skapa tre mother stampers och var och en av dessa mother stampers kan användas för att skapa tre son stampers. Varje positiv stämpel, oavsett om det är en far- eller sonstämpel, kan användas för att forma cirka 30 000 skivor. Så (1 + 9) x 30 000 = 300 000. Om ett replikeringsarbete kräver mer än 300 000 skivor måste man skapa två eller flera glasmaster.

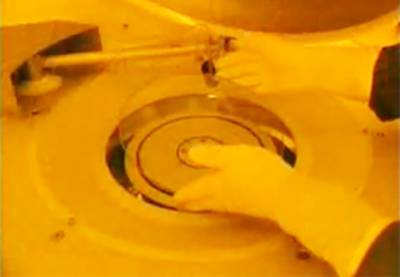

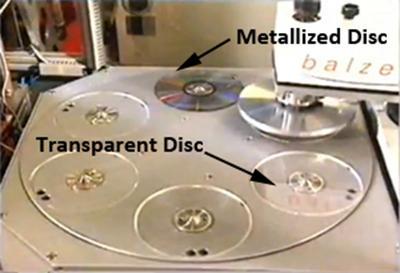

Injicering av smält polykarbonat på stämpeln

En far-stämpel eller en son-stämpel kan monteras på den automatiska injektionsmaskinen. Smält polykarbonat sprutas sedan in i kammaren där stämpeln är monterad. En genomskinlig plastbit i form och storlek av en cd-skiva formas sedan. Skivan har nu alla gropar och landningar i den digitala signalen från originalmästaren.

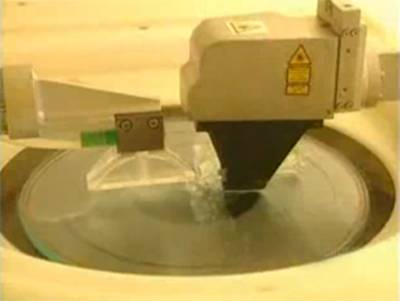

Sputtrering av skiva med aluminiumbeläggning

När skivan lämnar formmaskinen är den helt formad men genomskinlig; en spelares laserstråle kan inte läsa de intryckta uppgifterna eftersom det inte skulle finnas någon reflekterad stråle som förmedlar informationen. Därför måste ett reflekterande skikt placeras över datahålen. Det reflekterande skiktet, vanligtvis aluminium, är mycket tunt � i storleksordningen 50 till 100 nm tjockt.

En kall fast måltavla bombarderas med joner, vilket frigör metallmolekyler som täcker skivan. Med hjälp av höga spänningar bildas en urladdning mellan ett katodmål och en anod. Kraftfulla permanentmagneter bakom katoden bildar en koncentrerad plasma som urladdas omedelbart ovanför målområdet. Argonjoner utvinns ur plasman. De bombarderar målytan och sprutar den på så sätt.

För att skydda detta tunna skikt från fysiska skador som repor och oxidation appliceras ett akrylplastskikt över det som lackering.

Utdryckning av konstverk

Med alla steg så här långt har en fungerande CD gjorts. CD-skivan kan sedan silkscreen- eller offsettryckas med konstverk. Silkscreen används normalt för vektorgrafik för bättre färgmatchning. Offset används för fotografiska illustrationer med CMYK som grundläggande färgelement. När konstverket är utskrivet utsätts skivan för en UV-lampa med hög intensitet som torkar bläcket omedelbart. Skivorna staplas och transporteras sedan för förpackning.

Slutsats

Att se och lära sig hur cd-skivor tillverkas är absolut lärorikt. Hela processen från början till slut kräver kunskaper från fysik, kemi och statistik. Systemteknik spelar också en nyckelroll i hela tillverkningscykeln. Timingen och samordningen mellan stegen måste vara mycket exakt. Med en kombination av manuell och automatisk kvalitetskontroll kan felprocenten kontrolleras till en per miljon.

Acknowledgement

Jag vill tacka personalen på New Cyberian för att de visade mig stegen i tillverkningen av en cd-skiva från början till slut. Den kunskap jag fick är så värdefull och den kan man aldrig lära sig i klassrummen. Tack New Cyberian!