- Abstract

- Introducere

- Fluxul general de lucru

- Despre masterul de sticlă

- Lustruirea substratului de sticlă

- Învelișul matriței de sticlă cu material fotosensibil (aka RMP)

- Transferul datelor digitale pe pelicula fotorezist (aka LBR)

- Dezvoltarea matriței de sticlă cu substanțe chimice

- Electrodepunerea matriței de sticlă pentru a obține o matriță

- Injectarea policarbonatului topit pe ștampilă

- Procesarea prin pulverizare a discului cu înveliș de aluminiu

- Imprimarea lucrării artistice

- Concluzie

- Recunoștință

Abstract

În calitate de suport principal pentru distribuția de muzică de peste 25 de ani, compact disc este pe cale să ajungă la sfârșitul ciclului său de viață. Dar dacă sunteți un iubitor de muzică și un colecționar de CD-uri, s-ar putea să fiți în continuare interesat să știți cum se fabrică compact discurile. În această lucrare, autorul va încerca să explice întregul proces de fabricare a unui compact disc, de la materia primă până la produsul finit.

Introducere

La suprafață, un compact disc arată ca o oglindă strălucitoare pe o parte, și ca o pictură ornamentală pe cealaltă parte. Am fost intrigat de cantitatea de muzică pe care o putea conține un disc micuț atunci când am primit primul meu CD player drept cadou de Crăciun. De atunci, mi-am dorit întotdeauna să știu ce face un CD să sune. Căutând pe internet nu mi-ar fi fost greu să găsesc literatură în acest domeniu. Din nefericire, majoritatea sunt scrise într-un limbaj greu de înțeles de către profani – cei din afara industriei de replicare a CD-urilor și DVD-urilor.

Ca din întâmplare, trebuie să aleg un subiect pentru proiectul meu de știință de la liceul Mountain View Los Altos High School. Am ales să diger informațiile de pe Internet despre acest subiect și să rescriu în termeni mai simpli, astfel încât oricine să poată înțelege.

Fluxul general de lucru

Fabricarea unui compact disc este un proces complicat, cu o mulțime de detalii. Dar, în general, procesul poate fi împărțit în următoarele domenii generale.

- Polizarea matriței de sticlă pentru a obține o suprafață super netedă

- Învelirea matriței de sticlă cu material fotosensibil.

- Transferul datelor digitale pe pelicula fotosensibilă de pe matrița de sticlă.

- Dezvoltarea peliculei fotosensibile cu substanțe chimice.

- Electrodepunerea matriței de sticlă pentru a obține o ștampilă

- Injectarea policarbonatului topit pe ștampilă

- Sprappingul discului transparent cu un material reflectorizant, cum ar fi aluminiul

- Vernisarea discului cu lac ca protecție

- Imprimarea lucrării artistice

În secțiunile următoare se va detalia fiecare dintre aceste etape.

Despre masterul de sticlă

Un master de sticlă este o piesă foarte delicată. Cerințele pentru un maestru de sticlă sunt foarte stricte. Mai jos sunt enumerate cerințele minime pe care trebuie să le îndeplinească un master de sticlă.

- Diametru: 士 0,02mm

- Grosime: 1,6 土 0.02mm

- Runuitate: ≤ 10 μm

- Planeitate: ≤ 10 μm

- Paralelism: ≤ 10 < μm (Diferența dintre cea mai groasă și cea mai subțire)

- Ruginozitatea suprafeței: Ra ≤ 10 μm

- Fără defecte de urmărire:

- Rupturi și crăpături penetrante

- Suprafață cu așchii

- Bulete și opacitate. incluziuni

- Deteriorări reziduale de șlefuire

- Zgârieturi

- Deteriorări prin lustruire și gropi

- Deteriorări prin ultrasunete

- Ultrasonice

- Urme de degete, amprente de mănuși

- Contaminări și praf

- Coroziunea suprafeței

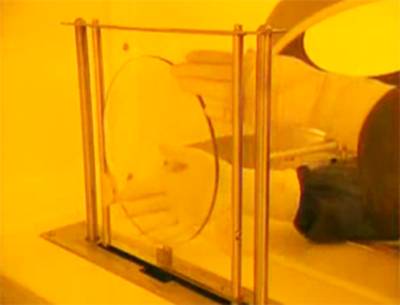

Lustruirea substratului de sticlă

Substratul de sticlă este mai întâi curățat cu ultrasunete. Pentru a fi siguri că nu va exista murdărie în timpul procesului de lustruire, substratul de sticlă trebuie să fie lipsit de electrostatică. După ce se face de-statizarea, substratul de sticlă va fi supus lustruirii într-un mediu controlat. Folosind SiO2 cu Ra ≤ 0,5μm ca agent abraziv, substratul de sticlă va fi șlefuit până la netezimea dorită, adică Ra ≤ 10μm.

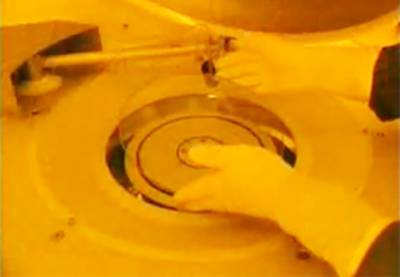

Învelișul matriței de sticlă cu material fotosensibil (aka RMP)

RMP înseamnă Resist Mastering Preparation. În această etapă, se aplică un grund subțire pe substratul de sticlă atunci când acesta se rotește la viteză mare. Amorsa funcționează ca adeziv pentru a se lipi de acoperirea fotosensibilă aplicată ulterior. După ce amorsa se usucă, se aplică un alt strat subțire de strat fotorezistent. Substratul de sticlă este apoi transferat într-un cuptor și copt timp de aproximativ 30 de minute la 90 Co.

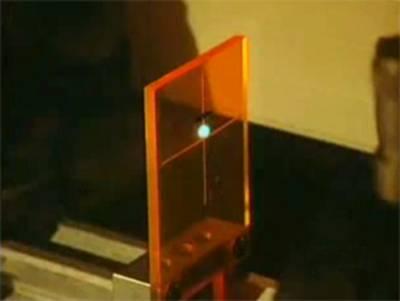

Transferul datelor digitale pe pelicula fotorezist (aka LBR)

LBR înseamnă Laser Beam Recording (înregistrare cu fascicul laser) și este cea mai importantă etapă din întregul proces. În această etapă, semnalul digital al masterului este convertit, prin intermediul sistemului de interfață de masterizare, în semnal de înaltă frecvență și trimis la cititorul de masterizare. De asemenea, acesta acționează fasciculul laser pentru a marca pe materialul rezistent la lumină de pe substratul de sticlă. Datele sursă pot proveni din fișiere DDP, benzi de 8 mm, cum ar fi banda Exabyte, CD-R, bandă DLT etc. Fasciculul laser este, în mod normal, excitat cu gaz Kr cu lungimea de undă de 351nm.

Dezvoltarea matriței de sticlă cu substanțe chimice

Aceasta este etapa de dezvoltare a semnalului digital pe substratul rezistent la lumină. Se folosește o soluție chimică pentru a spăla partea expusă la laser, formând gropi și suprafețe. Soluția chimică utilizată este, de obicei, alcalină. Funcția sa este de a dizolva materialul rezistent la lumină lovit de fasciculul laser.

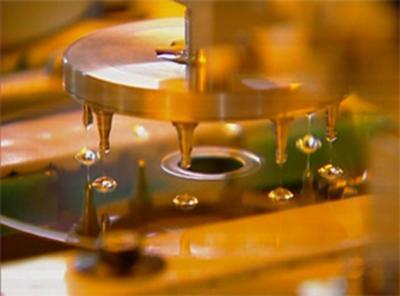

Electrodepunerea matriței de sticlă pentru a obține o matriță

Din moment ce matrița de sticlă este prea fragilă pentru a fi folosită ca matriță de injecție, se folosește de obicei o matriță metalică numită matriță.

Fabricarea unei matrițe din matrița de sticlă implică metalizarea matriței de sticlă și ulterior galvanizarea acesteia prin electroformare. Scopul de a avea un strat metalic subțire este de a crea electrodul pentru electroformare, care îngroașă metalul pentru a forma ștampila.

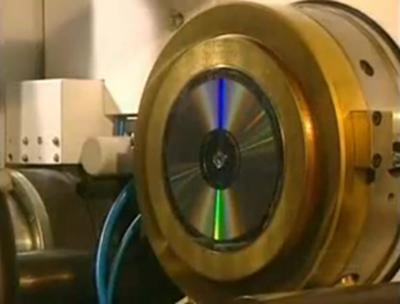

Pentru a metaliza la matrița de sticlă, substratul de sticlă este încărcat într-o „Cameră de blocare a încărcăturii”, iar camera trebuie să fie în vid de clasa întâi. Camera de blocare a încărcăturii este doar pentru pregătire. Activitatea principală se desfășoară în „Process Chember”, unde este necesar un vid de clasa 2. Materialul de acoperire este, de obicei, o țintă din aliaj Ni-V.

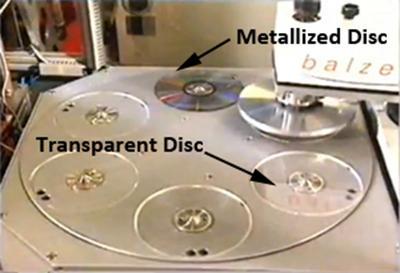

Prin electroformare, stratul de metal este îngroșat de la 150nm la 300μm. Aceasta este grosimea ștampilei metalice utilizate în replicare. Electroformarea utilizează același principiu alelectrodepunerii. Odată realizat, metalul va fi separat de substratul de sticlă. Trei soluții de electrolit sunt folosite în acest proces, sulfamatul de nichel este mediul principal pentru transportul ionilor Ni+ de la poarta pozitivă la placa încărcată negativ. Acidul boric este utilizat pentru a echilibra valoarea pH-ului. Clorura de nichel este utilizată pentru a stabiliza concentrația de ioni Ni+. Dacă ionii de Ni+ sunt epuizați, ștampila finală va avea defecte.

Ștampila creată în acest fel, adică din masterul de sticlă, se numește ștampila Tatăl. Acesta poate fi montat direct pentru injectarea discului. Cu toate acestea, nu este neobișnuit ca ștampila tată să fie utilizată ulterior pentru a crea o ștampilă negativă numită ștampila mamă. Ștampilele mamă nu pot fi utilizate pentru injectarea discului. Ștampilele mamă sunt utilizate pentru a crea ștampilele Fiu, care au aceleași gropi și suprafețe ca și ștampilele tată. În mod normal, o matriță tată poate fi utilizată pentru a crea trei matrițe mamă și fiecare dintre aceste matrițe mamă poate fi utilizată pentru a crea trei matrițe fiu. Fiecare ștampilă pozitivă, fie că este vorba de ștampila tată sau de ștampila fiu, poate fi folosită pentru a modela aproximativ 30 000 de discuri. Așadar, (1 + 9) x 30.000 = 300.000. Dacă o lucrare de replicare necesită mai mult de 300.000 de discuri, atunci va fi nevoie de crearea a două sau mai multe matrițe de sticlă.

Injectarea policarbonatului topit pe ștampilă

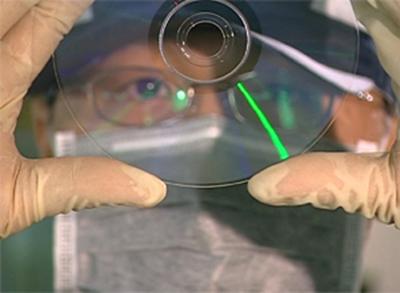

O ștampilă tată sau o ștampilă fiu poate fi montată pe mașina automată de injecție. Policarbonatul topit este apoi injectat în camera în care este montat ștanțatorul. Se formează apoi o bucată transparentă de plastic în forma și dimensiunea unui compact disc. Discul are acum toate gropile și terenurile semnalului digital al masterului original.

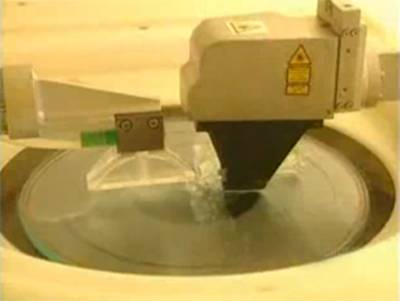

Procesarea prin pulverizare a discului cu înveliș de aluminiu

După ce părăsește mașina de turnare, discul este în întregime format, dar transparent; fasciculul laser al unui player nu poate citi datele imprimate deoarece nu ar exista un fascicul reflectat care să transmită informația. Prin urmare, un strat reflectorizant trebuie să fie plasat peste gropile de date. Stratul reflectorizant, de obicei aluminiu, este foarte subțire � de ordinul a 50 până la 100 nm grosime.

O țintă solidă rece este bombardată cu ioni, eliberând molecule de metal care acoperă discul. Folosind tensiuni înalte, se formează o descărcare între o țintă catodică și un anod. Magneții permanenți puternici din spatele catodului formează o plasmă concentrată descărcată imediat deasupra zonei țintei. Ionii de argon sunt extrași din plasmă. Aceștia bombardează suprafața țintei, pulverizând-o astfel.

Pentru a proteja acest strat subțire împotriva deteriorărilor fizice, cum ar fi zgârieturile și oxidarea, se aplică peste el un strat de plastic acrilic sub formă de lac.

Imprimarea lucrării artistice

Cu toate etapele de până acum s-a realizat un CD funcțional. CD-ul poate fi apoi imprimat prin serigrafie sau offset cu lucrarea artistică. Serigrafia este folosită în mod normal pentru grafica vectorială pentru o mai bună potrivire a culorilor. Offsetul este folosit pentru ilustrații fotografice folosind CMYK ca elemente de culoare de bază. Odată ce ilustrația este imprimată, discul va fi expus la o lampă UV de mare intensitate care usucă instantaneu cerneala. Discurile sunt stivuite și apoi transportate pentru ambalare.

Concluzie

Vederea și învățarea modului în care sunt fabricate discurile compacte este absolut educativă. Întregul proces, de la început până la sfârșit, necesită cunoștințe din fizică, chimie și statistică. Ingineria sistemelor joacă, de asemenea, un rol cheie în întregul ciclu de fabricație. Sincronizarea și coordonarea între etape trebuie să fie foarte precise. Prin combinarea controlului manual și automat al calității, rata defectelor poate fi controlată la unu la un milion.

Recunoștință

Doresc să le mulțumesc angajaților de la New Cyberian pentru că mi-au arătat etapele de realizare a unui compact disc de la început până la sfârșit. Cunoștințele pe care le-am dobândit sunt atât de valoroase și nu pot fi învățate niciodată din sălile de clasă. Mulțumesc New Cyberian!

.