- Abstract

- Introdução

- O fluxo de trabalho geral

- Sobre o mestre de vidro

- Polimento do substrato de vidro

- Revestimento do mestre de vidro com material sensível à luz (aka RMP)

- Transferência de dados digitais para o filme fotossensível (aka LBR)

- Desenvolvimento do mestre de vidro com química

- Eletrodeposição do mestre de vidro para obter um stamper

- Injeção de policarbonato fundido no estampador

- Fusão do disco com revestimento de alumínio

- Impressão de obras de arte

- Conclusão

- Acknowledgement

Abstract

Como os principais meios de distribuição de música há mais de 25 anos, O disco compacto está prestes a chegar ao fim do seu ciclo de vida. Mas se você é um amante de música e colecionador de CDs, você ainda pode estar interessado em saber como os discos compactos são feitos. Neste artigo o autor tentará explicar todo o processo de fabricação de um disco compacto, desde a matéria prima até o produto acabado.

Introdução

Na superfície, um disco compacto se parece com um espelho brilhante de um lado, e algumas pinturas ornamentais do outro lado. Fiquei intrigado com a quantidade de música que um pequeno disco poderia conter quando recebi meu primeiro CD player como presente de Natal. Desde então, sempre quis saber o que faz um CD soar. Procurar na Internet não seria difícil encontrar literaturas nesta área. Infelizmente a maioria é escrita na linguagem difícil de ser compreendida pelos leigos — os forasteiros da indústria de replicação de CD e DVD.

Coincidentalmente eu preciso escolher um assunto para o meu projeto de ciência na Mountain View Los Altos High School. Eu escolhi digerir a informação na Internet sobre este assunto e reescrever em termos mais simples para que qualquer um possa entender.

O fluxo de trabalho geral

Fazer um disco compacto é um processo complicado com muitos detalhes. Mas em geral o processo pode ser dividido nestas grandes áreas.

- Polimento do mestre de vidro para obter uma superfície super lisa

- Revestimento do mestre de vidro com material sensível à luz.

- Transferência de dados digitais para o filme sensível à luz no mestre de vidro.

- Desenvolvimento do filme sensível à luz com química.

- Eletrodeposição do mestre de vidro para obter um stamper

- Injeção do policarbonato fundido no stamper

- Fusão do disco transparente com material reflector como o alumínio

- Envernizamento do disco com laca como protecção

- Impressão da obra de arte

Nas secções seguintes cada uma destas etapas será elaborada.

Sobre o mestre de vidro

Um mestre de vidro é uma peça muito delicada. Os requisitos para um mestre de vidro são muito rigorosos. Abaixo estão listados os requisitos mínimos que um mestre de vidro tem de cumprir.

- Diâmetro: 士 0.02mm

- Espessura: 1.6 土 0.02mm

- Rondagem: ≤ 10 μm

- Flatness: ≤ 10 μm

- Parallilismo: ≤ 10 < μm (A diferença entre o mais grosso e o mais fino)

- Rugosidade da superfície: Ra ≤ 10 μm

- Livre de seguir defects:

- Quebra e fendas penetrantes

- Fendas superficiais

- Bolhas e fendas opacas inclusão

- Danos por lapidação residual

- Riscas

- Defeito por polimento e buracos

- Danos por ultra-som

- Impressões digitais, impressões de luvas

- Contaminação e pó

- Corrosão superficial

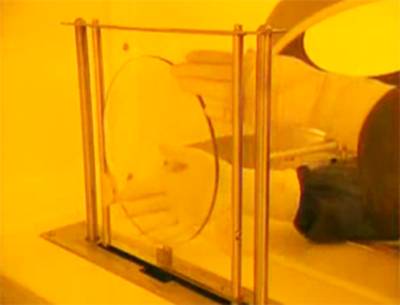

Polimento do substrato de vidro

O substrato de vidro é primeiro limpo com ultra-som. Para garantir que não haverá sujeira durante o processo de polimento, o substrato de vidro precisa ser livre de eletrostática. Uma vez feito o de-statics, o substrato de vidro será submetido ao polimento em um ambiente controlado. Usando SiO2 com Ra ≤ 0.5μm como agente abrasivo, o substrato de vidro será polido à lisura desejada, ou seja, Ra ≤ 10μm.

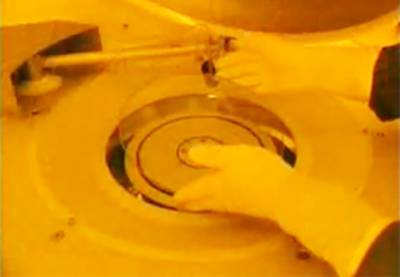

Revestimento do mestre de vidro com material sensível à luz (aka RMP)

RMP significa Resist Mastering Preparation. Nesta etapa, um primer fino é aplicado ao substrato de vidro quando este estiver girando em alta velocidade. O primer funciona como adesivo para colar com o revestimento foto-sensível aplicado posteriormente. Uma vez que o primer esteja seco, outra camada fina de revestimento fotossensível é aplicada. O substrato de vidro é então transferido para um forno e cozido por cerca de 30 minutos a 90 Co.

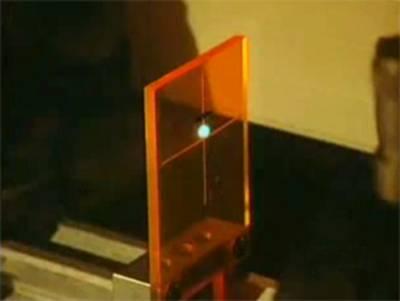

Transferência de dados digitais para o filme fotossensível (aka LBR)

LBR significa Laser Beam Recording e é o passo mais importante em todo o processo. Neste passo o sinal digital do mestre é convertido, através do Sistema de Interface de Masterização, em sinal de alta frequência e enviado para o leitor de masterização. Ele também aciona o feixe laser para marcar sobre o material resistente à luz no substrato de vidro. Os dados de origem podem vir de um arquivo DDP, fita de 8mm como a Exabyte, CD-R, fita DLT, etc. O feixe laser é normalmente Kr gás excitado com comprimento de onda de 351nm.

Desenvolvimento do mestre de vidro com química

Este é o passo para desenvolver o sinal digital no substrato resistente à luz. A solução química é utilizada para lavar a peça exposta ao laser, formando os poços e os terrenos. A solução química utilizada é geralmente alcalina. Sua função é dissolver o material resistente à luz atingido pelo raio laser.

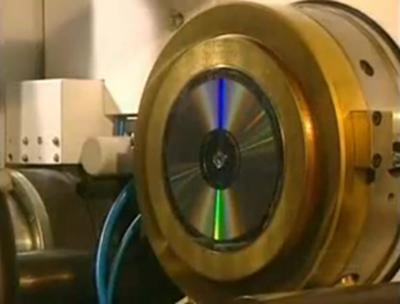

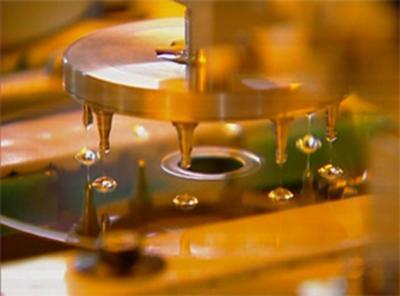

Eletrodeposição do mestre de vidro para obter um stamper

Desde que o mestre de vidro é muito frágil para ser usado como um molde de injeção, um molde metálico chamado stamper é normalmente usado.

Fazer um stamper do mestre de vidro envolve a metalização do mestre de vidro e posteriormente galvanizá-lo com eletroformação. O propósito de ter uma fina camada metálica é criar o eletrodo para eletrodeposição que engrossa o metal para formar o stamper.

Para metalizar para mestre de vidro o substrato de vidro é carregado em uma “câmara de fechamento de carga” e a câmara deve estar na classe um vácuo. A câmara Load Lock Chamber é apenas para preparação. O trabalho principal é feito no “Process Chember” onde o vácuo da classe 2 é necessário. O material do revestimento é geralmente alvo da liga Ni-V.

Por meio de eletroformação a camada metálica é engrossada de 150nm a 300μm. Esta é a espessura do stamper metálico usado na replicação. A electrodeposição utiliza o mesmo princípio da electrodeposição. Uma vez feito, o metal será separado do substrato de vidro. Três soluções eletrolíticas são utilizadas no processo, o sulfamato de níquel é o principal meio para transportar os íons Ni+ da porta positiva para a placa com carga negativa. O ácido bórico é utilizado para equilibrar o valor de pH. O cloreto de níquel é utilizado para estabilizar a concentração dos íons Ni+. Se os íons Ni+ estiverem esgotados, o stamper final terá defeitos.

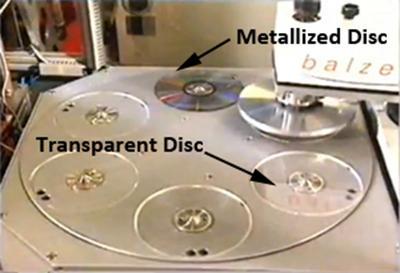

O stamper criado desta forma, ou seja, do mestre de vidro é chamado de stamper Pai. Ele pode ser montado para injeção de disco diretamente. Entretanto, não é incomum que o stamper pai seja usado para criar um stamper negativo chamado de stamper mãe. Os carimbos-mãe não podem ser usados para a injeção de discos. Os carimbadores-mãe são usados para criar os carimbadores Filho que têm os mesmos poços e aterrissagens que o carimbo pai. Normalmente um carimbo pai pode ser usado para criar três carimbos-mãe e cada um destes carimbos-mãe pode ser usado para criar três carimbos filhos. Cada carimbo positivo, seja o pai ou o filho, pode ser usado para moldar cerca de 30.000 discos. Assim (1 + 9) x 30.000 = 300.000. Se um trabalho de replicação requer mais de 300.000 discos então haverá a necessidade de criar dois ou mais estampadores de vidro.

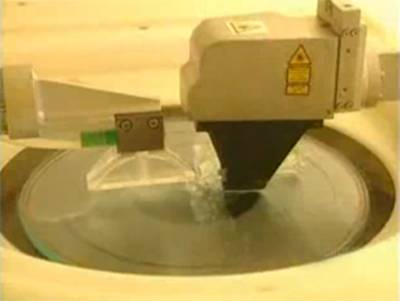

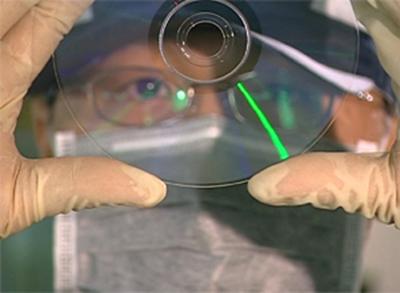

Injeção de policarbonato fundido no estampador

Um estampador pai ou um estampador filho pode ser montado na máquina de injeção automática. O policarbonato fundido é então injetado na câmara onde o estampar é montado. Um pedaço de plástico transparente na forma e tamanho de um disco compacto é então formado. O disco tem agora todos os poços e terrenos do sinal digital do mestre original.

Fusão do disco com revestimento de alumínio

Após sair da máquina de moldagem, o disco é totalmente formado, mas transparente; o raio laser de um leitor não consegue ler os dados impressos porque não haveria raio refletido para transmitir a informação. Portanto, uma camada refletiva deve ser colocada sobre os poços de dados. A camada reflectora, tipicamente de alumínio, é muito fina � na ordem de 50 a 100 nm de espessura.

Um alvo sólido frio é bombardeado com iões, libertando moléculas metálicas que revestem o disco. Usando altas tensões, uma descarga é formada entre um alvo catódico e um ânodo. Ímãs permanentes poderosos atrás do cátodo formam um plasma concentrado descarregado imediatamente acima da área do alvo. Os íons de árgon são extraídos do plasma. Eles bombardeiam a superfície do alvo, assim, borrifam-na.

Para proteger esta fina camada de danos físicos como arranhões e oxidação, uma camada de plástico acrílico é aplicada sobre ela como verniz.

Impressão de obras de arte

Com todos os passos até agora foi feito um CD de trabalho. O CD pode então ser ser serigrafado ou impresso em offset com obras de arte. A serigrafia é normalmente usada para gráficos vectoriais para uma melhor correspondência de cores. O offset é usado para trabalhos de arte fotográfica usando CMYK como os elementos básicos de cor. Uma vez impresso o trabalho de arte, o disco será exposto a uma lâmpada UV de alta intensidade que seca a tinta instantaneamente. Os discos são empilhados e depois transportados para a embalagem.

Conclusão

Ver e aprender como os discos compactos são fabricados é absolutamente educativo. Todo o processo do início ao fim requer conhecimentos de física, química e estatística. A engenharia de sistemas também desempenha um papel fundamental em todo o ciclo de fabricação. O tempo e a coordenação entre as etapas têm de ser muito precisos. Com a combinação de controle de qualidade manual e automático a taxa de defeitos pode ser controlada em um por milhão.

Acknowledgement

Eu gostaria de agradecer aos funcionários da New Cyberian por me mostrar os passos para fazer um disco compacto desde o início até o fim. O conhecimento que adquiri é tão valioso e nunca poderá ser aprendido nas salas de aula. Obrigado New Cyberian!