Etylen jest krytycznym budulcem dla przemysłu petrochemicznego i należy do najczęściej produkowanych związków organicznych. Jest on zwykle wytwarzany w instalacjach krakingu parowego z szeregu surowców ropopochodnych, takich jak nafta, i jest wykorzystywany do produkcji kilku głównych pochodnych.

Proces

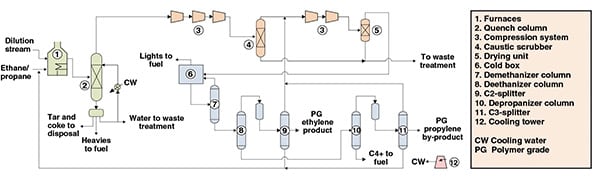

Proces przedstawiony na rysunku 1 jest procesem krakingu parowego do produkcji etylenu z mieszaniny etanu i propanu. Proces można podzielić na trzy główne części: krakowanie i hartowanie; sprężanie i suszenie; oraz rozdzielanie.

Figura 1. Ten schemat procesu przedstawia proces produkcji etylenu poprzez krakowanie mieszaniny etanu i propanu

Kraking i hartowanie. Początkowo mieszaninę etanu i propanu doprowadza się do pieców, w których, w warunkach wysokiej intensywności, poddaje się ją krakingowi, tworząc etylen, propylen i inne produkty uboczne. Strumień wylotowy z pieca jest następnie podawany do wodnego hartowania, aby zapobiec dalszym reakcjom i tworzeniu się niepożądanych produktów ubocznych.

Z dekantera znajdującego się za wieżą hartowniczą usuwa się substancje ciężkie, skondensowaną parę rozcieńczającą, smołę i koks. Skrakowany gaz z hartowania jest następnie kierowany do sprężania i separacji.

Sprężanie i suszenie. Sprężanie gazu krakingowego odbywa się w pięciu etapach. Po trzecim etapie sprężania dwutlenek węgla i siarka są usuwane z gazu krakingowego za pomocą płukania sodą kaustyczną i wodą w płuczce kaustycznej. Sprężony krakowany gaz jest chłodzony, a następnie osuszany przez sita molekularne, które usuwają większość wody.

Separacja. Wysuszony gaz z krakingu jest podawany do komory chłodniczej w celu usunięcia wodoru i lekkich węglowodorów, przy jednoczesnym zminimalizowaniu strat etylenu.

W tym momencie kondensaty z układu chłodzenia są podawane do serii kolumn separacyjnych. W pierwszej kolumnie (odmetanizator), metan jest uzyskiwany z góry i dalej wykorzystywany w skrzyni chłodniczej, podczas gdy dolny strumień jest podawany do drugiej kolumny (odmetanizator).

Górna część odmetanizatora, składająca się głównie z etylenu i etanu, jest podawana do konwertera acetylenu, a następnie frakcjonowana w rozdzielaczu C2. W tej kolumnie, światła są usuwane z góry i zawracane do układu sprężania, podczas gdy etylen klasy polimerowej (PG) jest pobierany z kolumny jako strumień boczny. Etan z pozostałości po rozdzielaczu C2 jest zawracany do pieców krakingu.

Strumień z dna odtanializatora jest podawany do depropanizera, który destyluje składniki C3 z pozostałości. Strumień ten jest poddawany katalitycznej hydrorafinacji w celu usunięcia acetylenu metylowego i propadienu, a następnie podawany do rozdzielacza C3. W tej kolumnie, światła są usuwane z gazów napowietrznych i zawracane do sprężarek, podczas gdy propylen klasy polimerowej (PG) jest pobierany z kolumny jako strumień boczny. Propan z dna rozdzielacza C3 jest zawracany do pieców krakingowych. Strumień C4+ jest uzyskiwany z dna depropanizera.

Wydajność ekonomiczna

Ocenę ekonomiczną procesu przeprowadzono na podstawie danych z pierwszego kwartału 2015 roku, biorąc pod uwagę instalację o nominalnej wydajności 1 700 000 ton/rok etylenu zbudowaną na amerykańskim wybrzeżu Zatoki Perskiej.

Oszacowane nakłady kapitałowe (łączne inwestycje stałe, kapitał obrotowy i wydatki początkowe) na budowę zakładu wynoszą około 2,37 mld USD, natomiast koszty operacyjne oszacowano na około 360 USD na tonę wyprodukowanego etylenu.

Perspektywa globalna

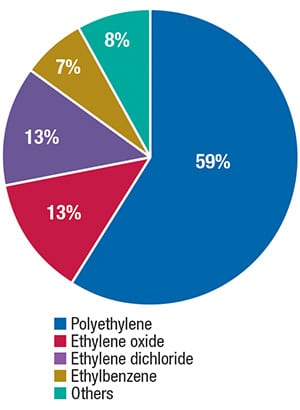

Przy globalnej nominalnej zdolności produkcyjnej wynoszącej około 155 mln ton/r, etylen należy do głównych petrochemikaliów produkowanych na świecie. Większa część produkcji etylenu jest zużywana do wytwarzania polietylenu, ale etylen jest również stosowany do produkcji tlenku etylenu, dichlorku etylenu i etylobenzenu (rysunek 2).

Rysunek 2. Etylen jest wytwarzany w wielu produktach

Nota redaktora: Treść tej kolumny jest dostarczana przez Intratec Solutions LLC (Houston; www.intratec.us) i redagowana przez Chemical Engineering. Przedstawione analizy i modele zostały przygotowane na podstawie publicznie dostępnych i jawnych informacji. Treść reprezentuje wyłącznie opinie firmy Intratec. Więcej informacji na temat metodologii przygotowania analiz można znaleźć, wraz z warunkami korzystania, na stronie www.intratec.us/che.

.