- Abstract

- Wprowadzenie

- Ogólny przepływ pracy

- O szklanej matrycy

- Polerowanie podłoża szklanego

- Pokrycie matrycy szklanej materiałem światłoczułym (aka RMP)

- Przenoszenie danych cyfrowych na warstwę fotorezystywną (aka LBR)

- Rozwijanie matrycy szklanej za pomocą roztworu chemicznego

- Elektroplastyka matrycy szklanej w celu uzyskania stampera

- Wtryskiwanie stopionego poliwęglanu na stamper

- wydmuchiwanie dysku z powłoką aluminiową

- Drukowanie dzieł sztuki

- Podsumowanie

- Podziękowanie

Abstract

Jako główny nośnik dystrybucji muzyki przez ponad 25 lat, płyta kompaktowa zbliża się do końca swojego cyklu życia. Ale jeśli jesteś miłośnikiem muzyki i kolekcjonerem płyt CD, możesz być zainteresowany wiedzą, jak powstają płyty kompaktowe. W tym artykule autor postara się wyjaśnić cały proces powstawania płyty kompaktowej, od surowca do gotowego produktu.

Wprowadzenie

Na powierzchni, płyta kompaktowa wygląda jak błyszczące lustro z jednej strony i jakiś ornamentalny obraz z drugiej. Byłem zaintrygowany ilością muzyki, jaką może pomieścić mały dysk, kiedy otrzymałem mój pierwszy odtwarzacz CD jako prezent gwiazdkowy. Od tego czasu zawsze chciałem wiedzieć, co sprawia, że płyta CD brzmi. Przeszukując Internet nietrudno byłoby znaleźć literaturę na ten temat. Niestety większość z nich napisana jest w języku trudnym do zrozumienia przez laików — osoby postronne z branży replikacji płyt CD i DVD.

Przypadkowo muszę wybrać temat do mojego projektu naukowego w Mountain View Los Altos High School. Zdecydowałem się przetrawić informacje w Internecie na ten temat i przepisać je w prostszych słowach, tak aby każdy mógł je zrozumieć.

Ogólny przepływ pracy

Wytwarzanie płyt kompaktowych jest skomplikowanym procesem z wieloma szczegółami. Ale ogólnie proces można podzielić na następujące obszerne obszary.

- Polerowanie matrycy szklanej w celu uzyskania super gładkiej powierzchni

- Pokrycie matrycy szklanej materiałem światłoczułym.

- Przenoszenie danych cyfrowych na folię światłoczułą na matrycy szklanej.

- Rozwijanie folii światłoczułej za pomocą środków chemicznych.

- Elektropowlekanie matrycy szklanej w celu otrzymania matrycy

- Wtryskiwanie stopionego poliwęglanu na matrycę

- Wtryskiwanie przezroczystego dysku z materiałem odblaskowym, takim jak aluminium

- Ponowne lakierowanie dysku lakierem jako ochrona

- Drukowanie dzieła sztuki

W kolejnych sekcjach każdy z tych etapów zostanie omówiony.

O szklanej matrycy

Szklana matryca jest bardzo delikatnym elementem. Wymagania stawiane szklanemu mistrzowi są bardzo surowe. Poniżej wymieniono minimalne wymagania, które musi spełniać szklana matryca.

- Średnica: 士 0.02mm

- Grubość: 1.6 土 0.02mm

- Zaokrąglenie: ≤ 10 μm

- Płaskość: ≤ 10 μm

- Paralelizm: ≤ 10 < μm (Różnica między najgrubszą a najcieńszą powierzchnią)

- Chropowatość powierzchni: Ra ≤ 10 μm

- Bez wad następczych:

- Pęknięcia i pęknięcia penetrujące

- Wyszczerbienia powierzchni

- Pęcherzyki i nieprzezroczyste wtrącenia

- Uszkodzenia resztkowe przez docieranie

- Zarysowania

- Wady przez polerowanie i wżery

- Uszkodzenia ultradźwiękowe

- Odciski palców, odciski rękawiczek

- Zanieczyszczenia i kurz

- Korozja powierzchniowa

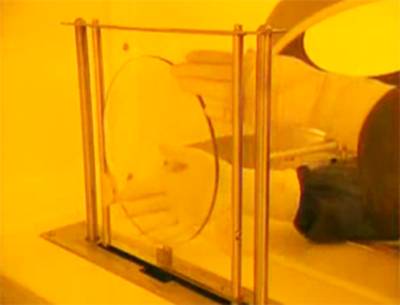

Polerowanie podłoża szklanego

Podłoże szklane jest najpierw czyszczone ultradźwiękami. Aby mieć pewność, że podczas procesu polerowania nie pojawią się zabrudzenia, podłoże szklane musi być wolne od elektrostatyki. Po oczyszczeniu z elektrostatyki, podłoże szklane poddawane jest polerowaniu w kontrolowanym środowisku. Używając SiO2 o Ra ≤ 0,5μm jako środka ściernego, podłoże szklane zostanie wypolerowane do pożądanej gładkości, tj. Ra ≤ 10μm.

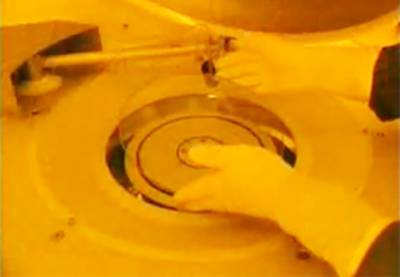

Pokrycie matrycy szklanej materiałem światłoczułym (aka RMP)

RMP oznacza Resist Mastering Preparation. W tym kroku cienki podkład jest nakładany na szklane podłoże podczas wirowania z dużą prędkością. Podkład działa jak klej, który łączy się z później nałożoną powłoką światłoczułą. Po wyschnięciu primera nakładana jest kolejna cienka warstwa powłoki fotorezystywnej. Podłoże szklane jest następnie przenoszone do pieca i pieczone przez około 30 minut w temperaturze 90 Co.

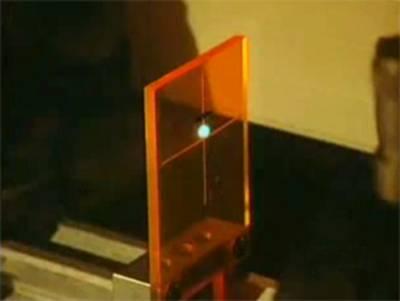

Przenoszenie danych cyfrowych na warstwę fotorezystywną (aka LBR)

LBR oznacza Laser Beam Recording i jest najważniejszym krokiem w całym procesie. W tym kroku sygnał cyfrowy matrycy jest konwertowany, poprzez Mastering Interface System, na sygnał wysokiej częstotliwości i wysyłany do czytnika masteringowego. Napędza on również wiązkę laserową do znakowania na materiale światłoopornym na podłożu szklanym. Dane źródłowe mogą pochodzić z pliku DDP, taśmy 8mm takiej jak taśma Exabyte, CD-R, taśmy DLT, itp. Wiązka laserowa jest zwykle wzbudzana gazem Kr o długości fali 351nm.

Rozwijanie matrycy szklanej za pomocą roztworu chemicznego

Jest to etap rozwijania sygnału cyfrowego na podłożu odpornym na światło. Roztwór chemiczny jest używany do zmycia części wystawionej na działanie lasera, tworząc doły i ziemie. Stosowany roztwór chemiczny jest zwykle alkaliczny. Jego zadaniem jest rozpuszczenie materiału światłoopornego, w który uderza wiązka lasera.

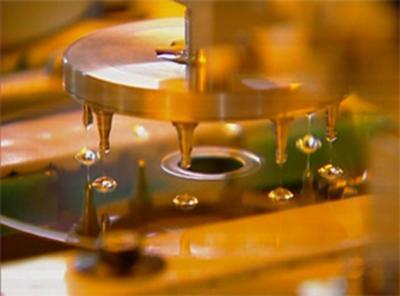

Elektroplastyka matrycy szklanej w celu uzyskania stampera

Ponieważ matryca szklana jest zbyt krucha, aby można ją było wykorzystać jako formę wtryskową, zwykle stosuje się metalową formę zwaną stamperem.

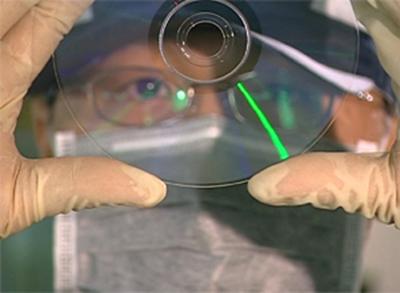

Wykonanie stampera z matrycy szklanej obejmuje metalizację matrycy szklanej, a następnie jej galwanizację za pomocą galwanoplastyki. Celem posiadania cienkiej warstwy metalu jest stworzenie elektrody do elektroformowania, która zagęszcza metal, tworząc stempel.

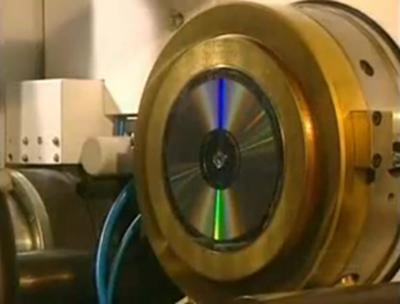

Aby metalizować matrycę szklaną, podłoże szklane jest ładowane do „komory Load Lock”, a komora powinna znajdować się w próżni klasy pierwszej. Komora Load Lock służy wyłącznie do przygotowania. Główna praca wykonywana jest w komorze Process Chember, gdzie wymagana jest próżnia klasy 2. Materiałem powłoki jest zazwyczaj stop Ni-V target.

Poprzez elektroformowanie warstwa metalu jest zagęszczana od 150nm do 300μm. Jest to grubość metalowego stampera używanego w replikacji. Elektroformowanie wykorzystuje tę samą zasadę, co galwanizacja. Po jego wykonaniu metal oddziela się od szklanego podłoża. Trzy roztwory elektrolitów są wykorzystywane w procesie, siarczan niklu jest głównym medium do przenoszenia jonów Ni+ z dodatniej bramy do ujemnie naładowanej płyty. Kwas borowy jest używany do zrównoważenia wartości pH. Chlorek niklu jest używany do stabilizacji stężenia jonów Ni+. Jeśli jony Ni+ są wyczerpane, końcowy stamper będzie miał defekty.

Stamper stworzony w ten sposób, tj. ze szklanej matrycy jest nazywany stamperem Ojca. Może on być montowany bezpośrednio do wtrysku płyty. Jednak nierzadko zdarza się, że stamper ojcowski jest dalej używany do tworzenia negatywu stampera zwanego stamperem matką. Matryce nie mogą być używane do wtrysku płyt. Matczyne stemple są używane do tworzenia stempli typu Son, które mają takie same wżery i tereny jak stemple ojcowskie. Zazwyczaj jeden stempel ojca może być użyty do utworzenia trzech stempli matek, a każdy z tych stempli matek może być użyty do utworzenia trzech stempli synów. Każdy pozytywny stemplarz, czy to ojciec czy syn stemplarza, może być użyty do uformowania około 30,000 dysków. Tak więc (1 + 9) x 30,000 = 300,000. Jeśli zadanie replikacji wymaga więcej niż 300 000 płyt, wtedy będzie potrzeba stworzenia dwóch lub więcej szklanych matryc.

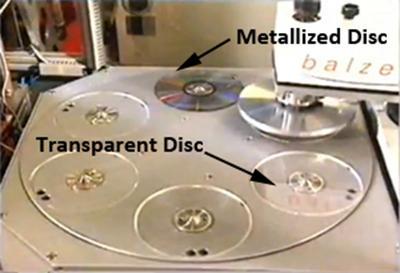

Wtryskiwanie stopionego poliwęglanu na stamper

Stamper ojca lub stamper syna może być zamontowany do automatycznej maszyny wtryskowej. Stopiony poliwęglan jest następnie wtryskiwany do komory, w której zamontowany jest stamper. Przezroczysty kawałek plastiku w kształcie i wielkości płyty kompaktowej jest następnie formowane. Płyta posiada teraz wszystkie wgłębienia i obszary sygnału cyfrowego oryginalnej matrycy.

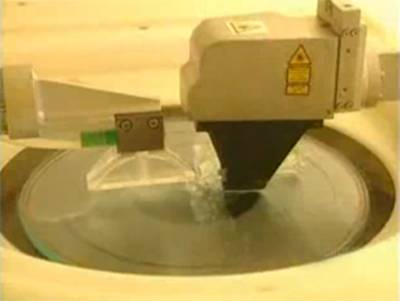

wydmuchiwanie dysku z powłoką aluminiową

Po opuszczeniu maszyny formującej dysk jest całkowicie uformowany, ale przezroczysty; wiązka laserowa odtwarzacza nie może odczytać odciśniętych danych, ponieważ nie byłoby wiązki odbitej, która mogłaby przekazać informacje. W związku z tym nad wgłębieniami na dane musi być umieszczona warstwa odbijająca. Warstwa odbijająca, zwykle aluminiowa, jest bardzo cienka, rzędu 50-100 nm.

Zimny stały cel jest bombardowany jonami, uwalniającymi cząsteczki metalu, które pokrywają płytę. Używając wysokich napięć, wyładowanie jest formowane pomiędzy katodą a anodą. Silne magnesy stałe za katodą tworzą skoncentrowaną plazmę wyładowywaną bezpośrednio nad tarczą. Z plazmy wydzielają się jony argonu. Bombardują one powierzchnię docelową, w ten sposób ją napylą.

Aby chronić tę cienką warstwę przed uszkodzeniami fizycznymi, takimi jak zadrapania i utlenianie, nakłada się na nią warstwę z tworzywa akrylowego jako lakierowanie.

Drukowanie dzieł sztuki

Wykonując wszystkie dotychczasowe kroki, stworzono działającą płytę CD. CD może być następnie sitodruk lub offset drukowany z dziełem sztuki. Silkscreen jest zwykle używany dla grafiki wektorowej dla lepszego dopasowania kolorów. Offset jest używany dla fotograficznych dzieł sztuki przy użyciu CMYK jako podstawowe elementy koloru. Po wydrukowaniu grafiki, dysk jest wystawiany na działanie lampy UV o wysokiej intensywności, która natychmiast wysusza farbę. Płyty są układane w stosy, a następnie transportowane do pakowania.

Podsumowanie

Zobaczenie i nauczenie się jak produkowane są płyty kompaktowe jest absolutnie pouczające. Cały proces od początku do końca wymaga wiedzy z zakresu fizyki, chemii i statystyki. Inżynieria systemowa również odgrywa kluczową rolę w całym cyklu produkcyjnym. Czas i koordynacja pomiędzy poszczególnymi etapami muszą być bardzo precyzyjne. Dzięki połączeniu ręcznej i automatycznej kontroli jakości wskaźnik wad może być kontrolowany na poziomie jednego na milion.

Podziękowanie

Chciałbym podziękować pracownikom firmy New Cyberian za pokazanie mi kroków tworzenia płyty kompaktowej od początku do końca. Wiedza, którą zdobyłem jest tak cenna i nigdy nie można się jej nauczyć na lekcjach. Dzięki New Cyberian!