- Abstract

- Inleiding

- De algehele workflow

- Over de glasmaster

- Glassubstraat polijsten

- Coating van de glasmaster met lichtgevoelig materiaal (aka RMP)

- Overbrengen van digitale gegevens op de lichtgevoelige film (ook wel LBR genoemd)

- Ontwikkeling van de glazen master met chemische

- Elektrimeren van de glasmaster om een stamper te verkrijgen

- Injectie van gesmolten polycarbonaat op de stamper

- Sputteren van disc met aluminiumcoating

- Afdrukken van artwork

- Conclusie

- Bekroning

Abstract

Als het belangrijkste medium voor muziekdistributie gedurende meer dan 25 jaar, staat de compact disc op het punt het einde van zijn levenscyclus te bereiken. Maar als u een muziekliefhebber en CD-verzamelaar bent, bent u misschien toch geïnteresseerd om te weten hoe compact discs worden gemaakt. In dit artikel zal de auteur proberen uit te leggen hoe een compact disc wordt gemaakt, van grondstof tot eindprodukt.

Inleiding

Aan de oppervlakte ziet een compact disc er aan de ene kant uit als een glanzende spiegel, en aan de andere kant als een decoratief schilderij. Ik was geïntrigeerd door de hoeveelheid muziek die een klein schijfje kon bevatten toen ik mijn eerste CD-speler als kerstcadeau kreeg. Sindsdien heb ik altijd willen weten hoe een CD klinkt. Zoekend op het Internet zou het niet moeilijk zijn literatuur op dit gebied te vinden. Helaas zijn de meeste geschreven in een taal die moeilijk te begrijpen is voor leken – de buitenstaanders van de CD en DVD replicatie industrie.

Toevallig moest ik een onderwerp kiezen voor mijn wetenschappelijk project op de Mountain View Los Altos High School. Ik heb ervoor gekozen om de informatie op Internet over dit onderwerp te verwerken en in eenvoudiger bewoordingen te herschrijven, zodat iedereen het kan begrijpen.

De algehele workflow

Het maken van een compact disc is een ingewikkeld proces met een heleboel details. Maar in het algemeen kan het proces worden onderverdeeld in de volgende brede gebieden.

- Polijsten van de glasmaster om een superglad oppervlak te krijgen

- Coaten van de glasmaster met lichtgevoelig materiaal.

- Overbrengen van digitale gegevens naar de lichtgevoelige film op de glasmaster.

- Ontwikkelen van de lichtgevoelige film met chemicaliën.

- Elektrogieten van de glasmaster om een stamper te verkrijgen

- Injectie van gesmolten polycarbonaat op de stamper

- Sputteren van de doorzichtige schijf met reflecterend materiaal zoals aluminium

- Lakken van de schijf met lak als bescherming

- Afdrukken van het artwork

In de volgende secties zal elk van deze stappen worden uitgewerkt.

Over de glasmaster

Een glasmaster is een zeer delicaat stuk. De eisen voor een glassmaster zijn zeer streng. Hieronder staan de minimale eisen waaraan een glassmaster moet voldoen.

- Diameter: 士 0.02mm

- Dikte: 1.6 土 0.02mm

- Rondheid: ≤ 10 μm

- Vlakheid: ≤ 10 μm

- Parallilisme: ≤ 10 < μm (Het verschil tussen de dikste en de dunste)

- Oppervlakteruwheid: Ra ≤ 10 μm

- Vrij van volgfouten:

- Breuken en doordringende scheuren

- Surface chips

- Bubbels en ondoorzichtige insluitsels

- Residuele lappingschade

- Scherven

- Schade door polijsten en putjes

- Ultrasonische schade

- Vingerafdrukken, handschoenafdrukken

- Verontreinigingen en stof

- Oppervlaktecorrosie

Glassubstraat polijsten

De glassubstraat wordt eerst gereinigd met ultrasoon geluid. Om er zeker van te zijn dat er tijdens het polijstproces geen vuil op komt, moet het glassubstraat elektrostatisch vrij zijn. Zodra de statische ontlading is uitgevoerd, wordt het glassubstraat in een gecontroleerde omgeving gepolijst. Met SiO2 met Ra ≤ 0.5μm als slijpmiddel wordt het glassubstraat gepolijst tot de gewenste gladheid, d.w.z. Ra ≤ 10μm.

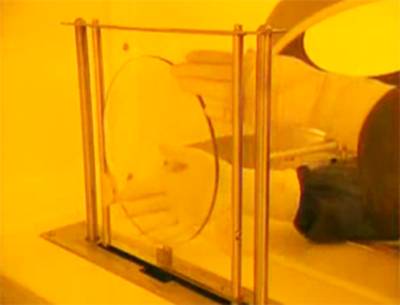

Coating van de glasmaster met lichtgevoelig materiaal (aka RMP)

RMP staat voor Resist Mastering Preparation. In deze stap wordt een dunne primer op het glassubstraat aangebracht wanneer het op hoge snelheid ronddraait. De primer fungeert als hechtmiddel voor de later aan te brengen fotogevoelige coating. Zodra de primer is opgedroogd, wordt nog een dunne laag lichtgevoelige coating aangebracht. Het glassubstraat wordt vervolgens overgebracht in een oven en gedurende ongeveer 30 minuten gebakken bij 90 Co.

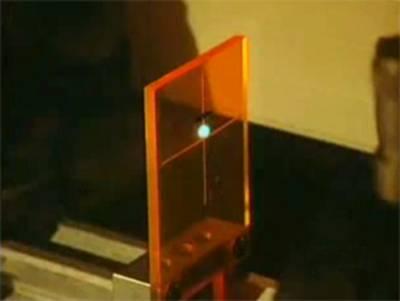

Overbrengen van digitale gegevens op de lichtgevoelige film (ook wel LBR genoemd)

LBR staat voor Laser Beam Recording en is de belangrijkste stap in het hele proces. In deze stap wordt het digitale signaal van de master via het Mastering Interface System omgezet in een hoogfrequent signaal en naar de mastering reader gestuurd. Het stuurt ook de laserstraal aan om op het lichtbestendige materiaal op het glassubstraat te markeren. De brongegevens kunnen afkomstig zijn van DDP-bestanden, 8mm-banden zoals Exabyte-banden, CD-R, DLT-banden, enz. De laserstraal wordt gewoonlijk aangestraald door Kr-gas met een golflengte van 351nm.

Ontwikkeling van de glazen master met chemische

Dit is de stap om het digitale signaal op het lichtbestendige substraat te ontwikkelen. Er wordt een chemische oplossing gebruikt om het aan de laser blootgestelde deel weg te wassen, waardoor de putjes en de landingspunten worden gevormd. De gebruikte chemische oplossing is gewoonlijk alkalisch. De functie ervan is het lichtbestendige materiaal dat door de laserstraal wordt geraakt, op te lossen.

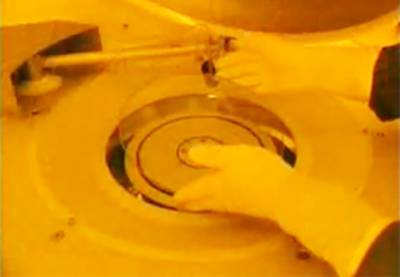

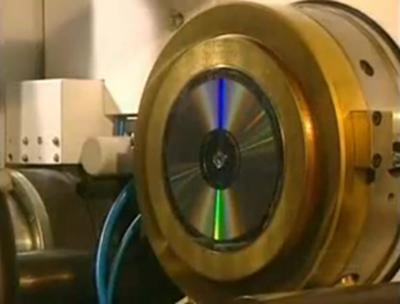

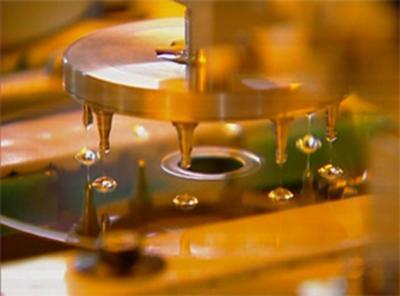

Elektrimeren van de glasmaster om een stamper te verkrijgen

Omdat de glasmaster te broos is om als injectiematrijs te worden gebruikt, wordt gewoonlijk een metalen matrijs gebruikt die stamper wordt genoemd.

Het maken van een stamper van de glasmaster omvat het metalliseren van de glasmaster en later het galvaniseren ervan door middel van galvaniseren. Het doel van het hebben van een dunne metaallaag is het creëren van de elektrode voor het elektrovormen die het metaal verdikt om de stamper te vormen.

Om de glasmeester te metalliseren wordt het glassubstraat geladen in een “Load Lock Chamber” en de kamer moet in klasse één vacuüm zijn. De “Load Lock Chamber” is alleen voor de voorbereiding. Het belangrijkste werk wordt gedaan in de Proces Chember waar klasse 2 vacuüm vereist is. Het materiaal van de deklaag is gewoonlijk Ni-V legeringstarget.

Door elektrovorming wordt de metaallaag verdikt van 150nm tot 300μm. Dit is de dikte van de metalen stamper die bij replicatie wordt gebruikt. Electroforming gebruikt hetzelfde principe als electroplating. Zodra dit is gebeurd, wordt het metaal gescheiden van het glassubstraat. In het proces worden drie elektrolytoplossingen gebruikt: Nikkelsulfamaat is het belangrijkste medium om de Ni+ ionen van de positieve poort naar de negatief geladen plaat te brengen. Boorzuur wordt gebruikt om de pH-waarde in evenwicht te brengen. Nikkelchloride wordt gebruikt om de concentratie van de Ni+ -ionen te stabiliseren. Als de Ni+ ionen uitgeput zijn, zal de uiteindelijke stamper defecten vertonen.

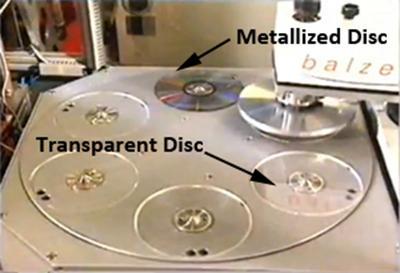

De stamper die op deze wijze tot stand komt, d.w.z. vanaf de glasmaster, wordt de Vader stamper genoemd. Hij kan direct worden gemonteerd voor schijfinjectie. Het is echter niet ongewoon dat de vaderstempel verder wordt gebruikt om een negatieve stempel te maken die de moederstempel wordt genoemd. Moederstempels kunnen niet worden gebruikt voor schijfinjectie. Moederstempels worden gebruikt om de zoonstempels te maken die dezelfde putjes en landjes hebben als de vaderstempel. Normaal kan één vaderstempel worden gebruikt om drie moederstempels te maken en elk van deze moederstempels kan worden gebruikt om drie zoonstempels te maken. Elke positieve stempel, of het nu de vaderstempel of de zoonstempel is, kan worden gebruikt om ongeveer 30.000 schijven te stempelen. Dus (1 + 9) x 30.000 = 300.000. Als voor een replicatie-opdracht meer dan 300.000 schijven nodig zijn, moeten er twee of meer glass masters worden gemaakt.

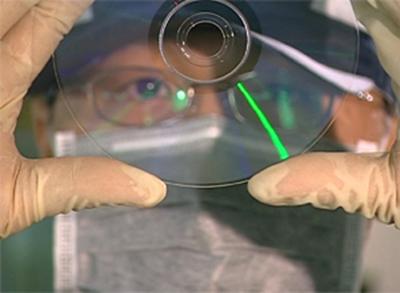

Injectie van gesmolten polycarbonaat op de stamper

Een vader- of een zoonstemper kunnen op de automatische injectiemachine worden gemonteerd. Gesmolten polycarbonaat wordt dan geïnjecteerd in de kamer waar de stamper is gemonteerd. Een doorzichtig stuk plastic in de vorm en grootte van een compact disc wordt dan gevormd. De schijf heeft nu alle putjes en landjes van het digitale signaal van de originele master.

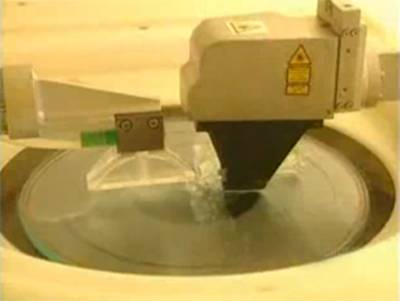

Sputteren van disc met aluminiumcoating

Nadat de disc de vormmachine heeft verlaten, is hij volledig gevormd maar doorzichtig; de laserstraal van een speler kan de geïmponeerde gegevens niet lezen omdat er geen gereflecteerde straal zou zijn om de informatie over te brengen. Daarom moet een reflecterende laag over de datagaten worden aangebracht. De reflecterende laag, meestal aluminium, is zeer dun � in de orde van grootte van 50 tot 100 nm dik.

Een koud vast doelwit wordt bestookt met ionen, waarbij metaalmoleculen vrijkomen die de schijf bedekken. Met hoge spanningen wordt een ontlading gevormd tussen een kathodetarget en een anode. Krachtige permanente magneten achter de kathode vormen een geconcentreerd plasma dat onmiddellijk boven het doelgebied wordt ontladen. Uit het plasma worden argon-ionen onttrokken. Zij bombarderen het oppervlak van het target, waardoor het wordt gesputterd.

Om deze dunne laag te beschermen tegen fysieke schade zoals krassen en oxidatie, wordt er een acryl plastic laag overheen aangebracht als vernis.

Afdrukken van artwork

Met alle stappen tot nu toe is een werkende CD gemaakt. De CD kan vervolgens worden gezeefdrukt of in offset worden bedrukt met artwork. Zeefdruk wordt normaliter gebruikt voor vectorafbeeldingen voor een betere kleuraanpassing. Offset wordt gebruikt voor fotografisch artwork met CMYK als basiskleurelementen. Zodra het artwork is gedrukt, wordt de schijf blootgesteld aan een UV-lamp met hoge intensiteit die de inkt onmiddellijk droogt. De schijven worden gestapeld en dan vervoerd om te worden verpakt.

Conclusie

Zien en leren hoe compact discs worden gemaakt is absoluut leerzaam. Het hele proces van het begin tot het eind vereist kennis van natuurkunde, scheikunde en statistiek. Systeemtechniek speelt ook een sleutelrol in de hele fabricagecyclus. De timing en de coördinatie tussen de stappen moeten zeer nauwkeurig zijn. Met een combinatie van handmatige en automatische kwaliteitscontrole kan het foutenpercentage worden beperkt tot één op een miljoen.

Bekroning

Ik wil de medewerkers van New Cyberian bedanken voor het laten zien van de stappen die nodig zijn om een compact disc te maken, van begin tot eind. De kennis die ik heb opgedaan is zo waardevol en het kan nooit geleerd worden in de klaslokalen. Bedankt New Cyberian!