Kevin McCormick For

Abstract

25年以上も音楽配信の主要メディアとして活躍している。 コンパクトディスクは、そろそろライフサイクルの終わりを迎えようとしています。 しかし、音楽愛好家、CDコレクターであれば、コンパクトディスクがどのように作られているのか、まだ興味があるのではないだろうか。 本稿では、コンパクトディスクがどのように作られるのか、その原材料から完成品までの全工程を紹介する。

はじめに

コンパクトディスクは、表面的には、片面は輝く鏡、もう片面は装飾用の絵画のように見える。 クリスマスプレゼントに初めてCDプレーヤーをもらったとき、小さなディスクにどれだけの音楽が入るのか興味をそそられた。 それ以来、CDの音はどうなっているのか知りたくなりました。 インターネットを検索すれば、この分野の文献を見つけるのは難しいことではないだろう。

偶然にも私は、Mountain View Los Altos High School で科学プロジェクトのテーマを決めなければなりませんでした。 このテーマについて、インターネット上の情報を咀嚼し、誰でも理解できるようにもっと簡単な言葉で書き直すことにしました。

全体のワークフロー

コンパクトディスクの作成は、多くの細部を含む複雑なプロセスです。

- ガラス原盤を研磨して表面を滑らかにする

- 感光材料を塗布する

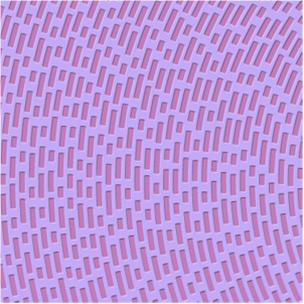

- ガラス原盤の感光膜にデジタルデータを転写する

- 感光膜を薬品で現像する

- 感光膜を現像する

- ガラス原盤を研磨して表面を滑らかにする

- ガラスマスターに電気めっきを施し、スタンパーを得る

- スタンパーに溶融ポリカーボネートを射出する

- アルミニウムなどの反射材で透明ディスクをスパッタする

- 保護としてディスクにラッカーを施す

- アートワークをプリントする

この工程を大きく分類してみると、次のようになります。

以下のセクションでは、各ステップを詳細に説明します。

ガラス原盤について

ガラス原盤は非常にデリケートな作品である。 ガラスマスターに求められる条件は非常に厳しいものです。

- 直径: 士 0.02mm

- 厚さ: 1.6 土 0.02mm

- 真円度:≦10μm

- 平坦度:≦10<μm(最厚部と最薄部の差)

- 表面粗さ: Ra ≦ 10 μm

- 以下の欠陥がないこと:

- 割れ、貫通割れ

- 表面の欠け

気泡、不透過性 包含

- 残留ラップダメージ

- スクラッチ

- 研磨による欠陥とピット

- 超音波ダメージ

- フィンガープリント, 手袋の跡

- 汚れ・ホコリ

- 表面腐食

ガラス基板研磨

ガラス基板はまず超音波で洗浄します。 研磨の際に汚れが付かないように、ガラス基板は静電気を帯びないようにする必要があります。 静電気を除去した後、制御された環境下で研磨を行います。 Ra≦0.5μmのSiO2を研磨剤として使用し、Ra≦10μmの平滑度を得るためにバフ研磨を行います。 この工程では、ガラス基板を高速回転させながら、薄いプライマーを塗布します。 このプライマーは、後に塗布する感光性コーティングと結合するための接着剤の役割を果たします。 プライマーが乾燥したら、さらに薄いフォトレジスト膜を塗布する。

フォトレジスト膜へのデジタルデータの転送(別名LBR)

LBR とは Laser Beam Recording の略で、プロセス全体の中で最も重要なステップとなります。 この工程では、マスターのデジタル信号がマスタリング・インターフェース・システムを通じて高周波信号に変換され、マスタリング・リーダーに送られます。 また、レーザービームを駆動してガラス基板上の耐光性材料にマーキングする。 原盤データは、DDPファイル、Exabyteテープなどの8mmテープ、CD-R、DLTテープなどから得られます。

ガラスマスターの現像

デジタル信号を耐光性基板上に展開するステップです。 薬液を使って、レーザーが当たった部分を洗い流し、ピットとランドを形成します。 使用される薬液は通常アルカリ性です。

ガラス原盤に電鋳してスタンパーを得る

ガラス原盤はもろいので、射出成型金型として使用するにはスタンパーという金型を用いるのが普通である

ガラス原盤からスタンパーを作るにはガラス原盤にメタライズ処理をし、さらに電鋳でメッキをする。 薄い金属層を持つ目的は、電鋳用の電極を作り、金属を厚くしてスタンパーを形成するためです。

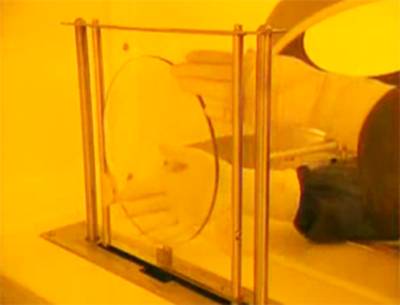

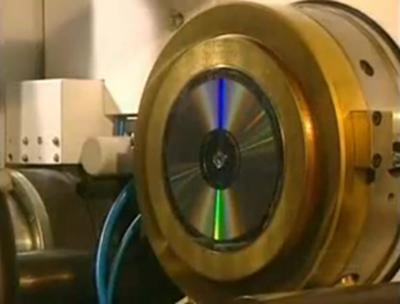

ガラスマスターを金属化するには、ガラス基板を「ロードロックチャンバー」に装填し、チャンバーはクラス1の真空状態にする必要があります。 ロードロックチャンバーは準備のためだけのものです。 主な作業はクラス2の真空度が要求されるプロセスチェンバーで行われます。 コーティングの材質は通常Ni-V合金ターゲットです。

電鋳により金属層は150nmから300μmまで厚くなります。 これは、複製に使用される金属スタンパーの厚みです。 電鋳は、電気めっきと同じ原理で行われます。 一度行うと、金属はガラス基板から分離されます。 このプロセスでは3つの電解質溶液が使用され、スルファミン酸ニッケルはNi+イオンを正ゲートから負に帯電したプレートへ運ぶための主媒体である。 ホウ酸はpH値のバランスをとるために使用されます。 塩化ニッケルは、Ni+イオンの濃度を安定させるために使用されます。 このようにガラス原盤から作られたスタンパーをファザースタンパーと呼びます。 これをそのままディスクインジェクション用に実装することができる。 しかし、ファザースタンパーをさらに使って、マザースタンパーと呼ばれるネガ型スタンパーを作成することも少なくない。 マザースタンパーはディスクインジェクションには使用できない。 マザースタンパーは、ファザースタンパーと同じピットやランドを持つソンスタンパーを作るために使用される。 通常、1個のファザースタンパーで3個のマザースタンパーを作成し、それぞれのマザースタンパーで3個のソンスタンパーを作成することが可能である。 父スタンパであれ子スタンパであれ、1つのポジスタンパーで約3万枚のディスクを成形することができる。 つまり、(1+9)×3万枚=30万枚である。

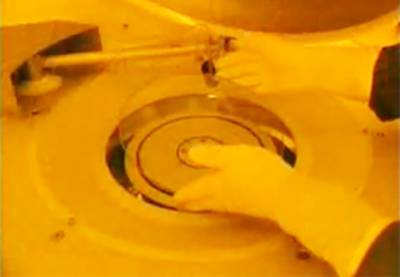

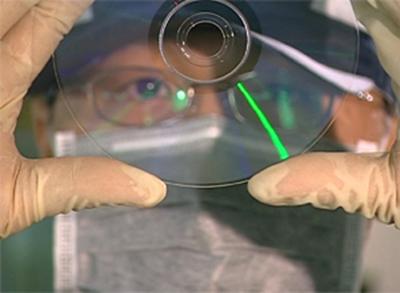

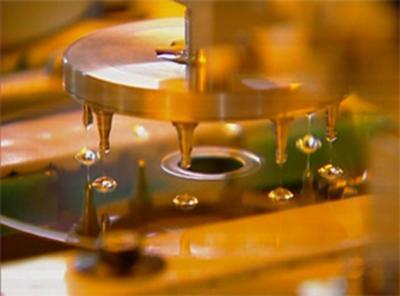

スタンパへの溶融ポリカーボネートの射出

父スタンパ、子スタンパーを自動射出機に装着することが可能です。 そして、スタンパーを取り付けたチャンバー内に溶融したポリカーボネートを射出します。 すると、コンパクトディスクのような形と大きさの透明なプラスチック片ができあがる。 このディスクには、原盤のデジタル信号のピットやランドがすべて残っている。

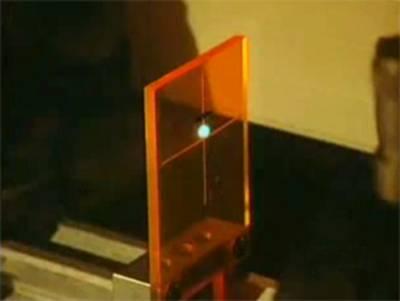

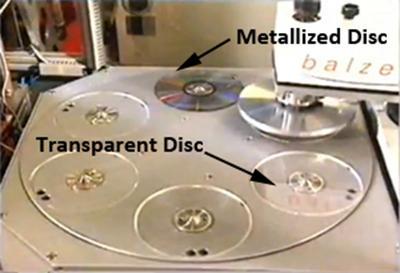

Sputtering of disc with aluminum coating

成形機から出たディスクは、全体が成形されているが透明で、プレーヤーのレーザービームでは情報を伝える反射ビームがないため、印象づけられたデータを読み取ることができない。 そのため、データピットの上に反射層を設ける必要がある。

冷たい固体ターゲットにイオンを照射し、ディスクをコーティングする金属分子を放出させます。 高電圧で、陰極ターゲットと陽極の間に放電が形成されます。 陰極の背後には強力な永久磁石があり、ターゲット領域のすぐ上に濃縮プラズマを形成して放電させる。 このプラズマからアルゴンイオンを抽出する。

この薄い層を傷や酸化などの物理的ダメージから保護するために、アクリル樹脂層をワニスとして塗布します。

artwork

これまでのステップで実用CDは作られたことになります。 次に、CDはアートワークと一緒にシルクスクリーンまたはオフセット印刷することができます。 シルクスクリーンは通常、より良いカラーマッチングのためにベクターグラフィックに使用されます。 オフセットは、CMYKを基本色とする写真アートワークに使用されます。 アートワークが印刷されたディスクは、高輝度UVランプで瞬時にインクを乾燥させます。

Conclusion

コンパクトディスクがどのように製造されるかを見て学ぶことは、非常に勉強になります。 最初から最後まで、物理学、化学、統計学などの知識が必要である。 また、製造サイクル全体では、システムエンジニアリングが重要な役割を果たします。 各工程のタイミングや連携は、非常に正確でなければならない。 6657>

謝辞

コンパクトディスクの製造工程を最初から最後まで教えてくれたニューサイバニア社のスタッフに感謝したい。 教室では決して学べない貴重な知識を得ることができました。 ニューサイバリアンありがとう!