L’etilene è un elemento fondamentale per l’industria petrolchimica, ed è tra i composti organici più prodotti. Viene solitamente prodotto in unità di steam cracking da una serie di materie prime a base di petrolio, come la nafta, ed è usato nella produzione di diversi importanti derivati.

Il processo

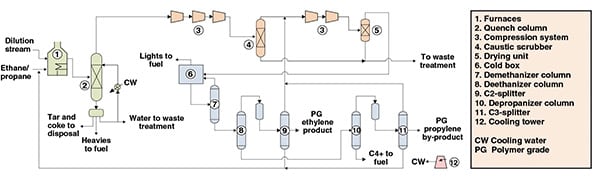

Il processo mostrato nella Figura 1 è un processo di steam cracking per la produzione di etilene da una miscela etano-propano. Il processo può essere diviso in tre parti principali: cracking e quenching; compressione ed essiccazione; e separazione.

Figura 1. Questo diagramma di processo mostra un processo di produzione di etilene attraverso il cracking di una miscela etano-propano

Cracking e quenching. Inizialmente, una miscela etano-propano viene alimentata in forni in cui, in condizioni di alta intensità, viene fritta, formando etilene, propilene e altri sottoprodotti. Il flusso in uscita dal forno viene successivamente alimentato ad un quench a base d’acqua, per prevenire ulteriori reazioni e la formazione di sottoprodotti indesiderati.

Da un decanter a valle della torre di quench, vengono rimossi i gas pesanti, il vapore di diluizione condensato, il catrame e il coke. Il gas crackizzato dal quench è quindi diretto alla compressione e alla separazione.

Compressione ed essiccazione. La compressione del gas crackizzato viene eseguita in cinque fasi. Dopo il terzo stadio di compressione, l’anidride carbonica e lo zolfo vengono rimossi dal gas crackizzato mediante lavaggi con soda caustica e acqua in uno scrubber caustico. Il gas crackizzato compresso viene raffreddato e successivamente asciugato da setacci molecolari che rimuovono la maggior parte dell’acqua.

Separazione. Il gas crackizzato essiccato viene alimentato a un cold box per la rimozione dell’idrogeno e degli idrocarburi leggeri, minimizzando le perdite di etilene.

A questo punto, i condensati del treno di raffreddamento vengono alimentati a una serie di colonne di separazione. Nella prima colonna (demetanizzatore), il metano è ottenuto dalla parte superiore e ulteriormente utilizzato nel cold box, mentre il flusso inferiore è alimentato a una seconda colonna (deetanizzatore).

La parte superiore del deetanizzatore, composta principalmente da etilene ed etano, è alimentata a un convertitore di acetilene e poi frazionata nel C2-splitter. In questa colonna, le luci vengono rimosse dall’overheads e riciclate al sistema di compressione, mentre l’etilene di grado polimerico (PG) viene estratto dalla colonna come flusso laterale. L’etano, dal fondo dello splitter C2, viene riciclato ai forni di cracking.

Il flusso di fondo del deetanizzatore viene alimentato a un depropanizzatore, che distilla i componenti C3 nelle teste. Questa corrente di testa è catalizzata per la rimozione dell’acetilene metilico e del propadiene, e poi alimentata al C3-splitter. In questa colonna, le luci vengono rimosse dalle teste e riciclate ai compressori, mentre il propilene di grado polimerico (PG) viene estratto dalla colonna come flusso laterale. Il propano dai fondi dello splitter C3 viene riciclato ai forni di cracking. Un flusso C4+ è ottenuto dai fondi del depropanizzatore.

Prestazione economica

Una valutazione economica del processo è stata condotta sulla base dei dati del primo trimestre del 2015, considerando un impianto con una capacità nominale di 1.700.000 ton/anno di etilene costruito sulla Costa del Golfo degli Stati Uniti.

Le spese di capitale stimate (investimento fisso totale, capitale circolante e spese iniziali) per costruire l’impianto sono di circa 2,37 miliardi di dollari, mentre le spese operative sono stimate a circa 360 dollari per tonnellata di etilene prodotto.

Prospettiva globale

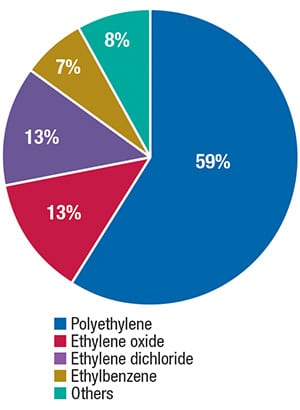

Con una capacità nominale globale di circa 155 milioni di tonnellate/anno, l’etilene è tra i principali prodotti petrolchimici prodotti nel mondo. La maggior parte della produzione di etilene viene consumata nella fabbricazione di polietilene, ma l’etilene viene anche applicato nella produzione di ossido di etilene, dicloruro di etilene ed etilbenzene (Figura 2).

Figura 2. L’etilene viene trasformato in una serie di prodotti

Nota del redattore: Il contenuto di questa rubrica è fornito da Intratec Solutions LLC (Houston; www.intratec.us) ed edito da Chemical Engineering. Le analisi e i modelli presentati sono preparati sulla base di informazioni pubblicamente disponibili e non riservate. Il contenuto rappresenta solo le opinioni di Intratec. Maggiori informazioni sulla metodologia di preparazione delle analisi possono essere trovate, insieme ai termini di utilizzo, su www.intratec.us/che.

.