- Abstract

- Introduzione

- Il flusso di lavoro generale

- Sul maestro di vetro

- Lucidatura del substrato di vetro

- Rivestimento del master di vetro con materiale sensibile alla luce (aka RMP)

- Trasferimento dei dati digitali alla pellicola fotoresistente (aka LBR)

- Sviluppo del master in vetro con la soluzione chimica

- Elettrodeposizione del master in vetro per ottenere uno stamper

- Iniezione di policarbonato fuso sullo stamper

- Sputtering del disco con rivestimento in alluminio

- Stampa di artwork

- Conclusione

- Riconoscimento

Abstract

Come principale mezzo di distribuzione della musica da oltre 25 anni, il compact disc sta per raggiungere la fine del suo ciclo di vita. Ma se sei un amante della musica e un collezionista di CD, potresti essere ancora interessato a sapere come sono fatti i compact disc. In questo articolo l’autore cercherà di spiegare l’intero processo di fabbricazione di un compact disc, dalla materia prima al prodotto finito.

Introduzione

In superficie, un compact disc sembra uno specchio lucente da un lato, e qualche dipinto ornamentale dall’altro. Fui incuriosito dalla quantità di musica che un piccolo disco poteva contenere quando ricevetti il mio primo lettore CD come regalo di Natale. Da allora ho sempre voluto sapere cosa fa suonare un CD. Cercando su Internet non sarebbe difficile trovare letteratura su questo argomento. Sfortunatamente la maggior parte è scritta in un linguaggio difficile da capire per i profani – gli estranei all’industria della riproduzione di CD e DVD.

Casualmente dovevo scegliere un soggetto per il mio progetto di scienze alla Mountain View Los Altos High School. Ho scelto di digerire le informazioni su Internet su questo argomento e riscrivere in termini più semplici in modo che chiunque possa capire.

Il flusso di lavoro generale

Fare un compact disc è un processo complicato con molti dettagli. Ma in generale il processo può essere diviso nelle seguenti aree generali.

- Lucidatura del glass master per ottenere una superficie super liscia

- Rivestimento del glass master con materiale sensibile alla luce.

- Trasferimento dei dati digitali alla pellicola sensibile alla luce sul glass master.

- Sviluppo della pellicola sensibile alla luce con prodotti chimici.

- Elettrodeposizione del glass master per ottenere uno stamper

- Iniezione di policarbonato fuso sullo stamper

- Sfusione del disco trasparente con materiale riflettente come l’alluminio

- Verniciatura del disco con lacca come protezione

- Stampa del lavoro artistico

Nelle sezioni seguenti ognuno di questi passi sarà elaborato.

Sul maestro di vetro

Un maestro di vetro è un pezzo molto delicato. I requisiti per un maestro di vetro sono molto severi. Di seguito sono elencati i requisiti minimi che un glass master deve soddisfare.

- Diametro: 士 0.02mm

- Spessore: 1.6 土 0.02mm

- Roundness: ≤ 10 μm

- Flatness: ≤ 10 μm

- Parallilismo: ≤ 10 < μm (La differenza tra il più spesso e il più sottile)

- Surface roughness: Ra ≤ 10 μm

- Senza difetti successivi:

- Fratture e crepe penetranti

- Schegge di superficie

- Bolle e inclusioni opache inclusione

- Danno da lappatura residua

- Graffi

- Defetto da lucidatura e buchi

- Danno da ultrasuoni

- Impronte di dita, impronte di guanti

- Contaminazioni e polvere

- Corrosione della superficie

Lucidatura del substrato di vetro

Il substrato di vetro viene prima pulito con ultrasuoni. Per assicurarsi che non ci sia sporcizia durante il processo di lucidatura, il substrato di vetro deve essere privo di elettrostatica. Una volta che la de-statica è fatta, il substrato di vetro sarà sottoposto alla lucidatura in un ambiente controllato. Usando SiO2 con Ra ≤ 0.5μm come agente abrasivo, il substrato di vetro sarà lucidato fino alla levigatezza desiderata, cioè Ra ≤ 10μm.

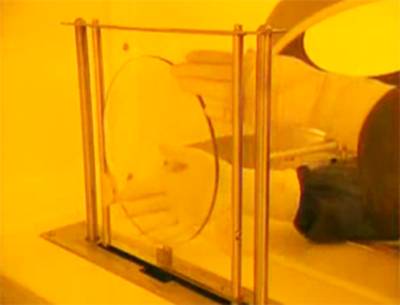

Rivestimento del master di vetro con materiale sensibile alla luce (aka RMP)

RMP sta per Resist Mastering Preparation. In questa fase, un sottile primer viene applicato al substrato di vetro quando sta girando ad alta velocità. Il primer funziona come adesivo per legarsi al rivestimento fotosensibile applicato successivamente. Una volta che il primer si è asciugato, viene applicato un altro strato sottile di rivestimento fotoresistente. Il substrato di vetro viene poi trasferito in un forno e cotto per circa 30 minuti a 90 Co.

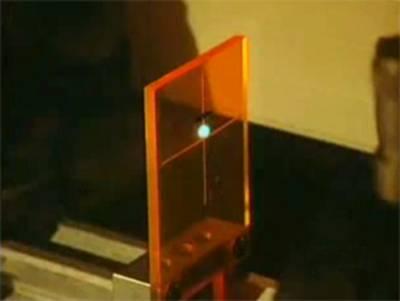

Trasferimento dei dati digitali alla pellicola fotoresistente (aka LBR)

LBR sta per Laser Beam Recording ed è il passo più importante dell’intero processo. In questa fase il segnale digitale del master viene convertito, attraverso il Mastering Interface System, in segnale ad alta frequenza e inviato al lettore di mastering. Esso guida anche il raggio laser per marcare sul materiale resistente alla luce sul substrato di vetro. I dati sorgente possono provenire da file DDP, nastro da 8 mm come il nastro Exabyte, CD-R, nastro DLT, ecc. Il raggio laser è normalmente gas Kr eccitato con una lunghezza d’onda di 351nm.

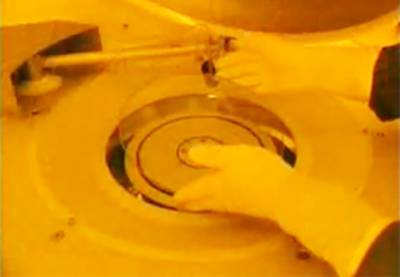

Sviluppo del master in vetro con la soluzione chimica

Questo è il passo per sviluppare il segnale digitale sul substrato resistente alla luce. La soluzione chimica è usata per lavare via la parte esposta al laser, formando le fosse e le terre. La soluzione chimica utilizzata è solitamente alcalina. La sua funzione è quella di dissolvere il materiale resistente alla luce colpito dal raggio laser.

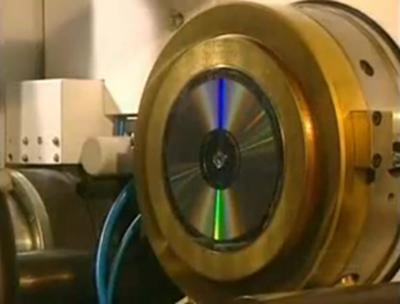

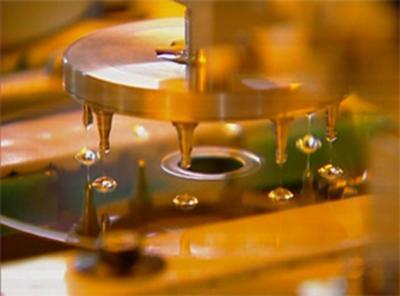

Elettrodeposizione del master in vetro per ottenere uno stamper

Siccome il master in vetro è troppo fragile per essere usato come stampo a iniezione, di solito si usa uno stampo di metallo chiamato stamper.

Fare uno stamper dal master in vetro comporta la metallizzazione del master in vetro e successivamente la galvanizzazione con l’elettroformazione. Lo scopo di avere un sottile strato di metallo è quello di creare l’elettrodo per l’elettroformatura che addensa il metallo per formare lo stamper.

Per metallizzare il glass master il substrato di vetro viene caricato in una “Load Lock Chamber” e la camera dovrebbe essere in classe uno di vuoto. La Load Lock Chamber serve solo per la preparazione. Il lavoro principale viene fatto nella Process Chember dove è richiesto il vuoto di classe 2. Il materiale del rivestimento è di solito il target della lega Ni-V.

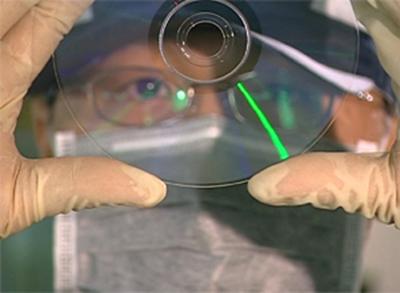

Per mezzo dell’elettroformatura lo strato di metallo viene ispessito da 150nm a 300μm. Questo è lo spessore dello stampo metallico utilizzato nella replica. L’elettroformatura utilizza lo stesso principio della galvanoplastica. Una volta fatto, il metallo sarà separato dal substrato di vetro. Tre soluzioni elettrolitiche sono utilizzate nel processo, il solfammato di nichel è il mezzo principale per trasportare gli ioni Ni+ dal gate positivo alla piastra con carica negativa. L’acido borico è usato per bilanciare il valore del pH. Il cloruro di nichel è usato per stabilizzare la concentrazione degli ioni Ni+. Se gli ioni Ni+ sono esauriti, lo stamper finale avrà dei difetti.

Lo stamper creato in questo modo, cioè dal master in vetro, è chiamato stamper padre. Può essere montato direttamente per l’iniezione del disco. Tuttavia, non è raro che lo stamper padre venga ulteriormente utilizzato per creare uno stamper negativo chiamato stamper madre. Gli stampatori madre non possono essere usati per l’iniezione del disco. Gli stampatori madre sono usati per creare gli stampatori figlio che hanno le stesse buche e terre dello stampatore padre. Normalmente uno stampo padre può essere usato per creare tre stampi madre e ognuno di questi stampi madre può essere usato per creare tre stampi figlio. Ogni timbratore positivo, sia esso il padre o il figlio, può essere usato per stampare circa 30.000 dischi. Quindi (1 + 9) x 30.000 = 300.000. Se un lavoro di replica richiede più di 300.000 dischi, allora ci sarà la necessità di creare due o più glass master.

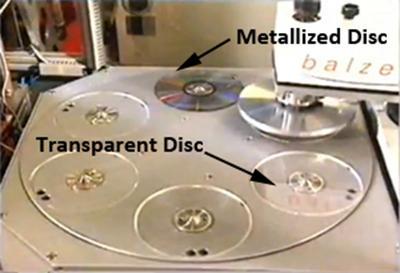

Iniezione di policarbonato fuso sullo stamper

Uno stamper padre o uno stamper figlio può essere montato sulla macchina a iniezione automatica. Il policarbonato fuso viene quindi iniettato nella camera dove è montato lo stampatore. Viene quindi formato un pezzo di plastica trasparente della forma e delle dimensioni di un compact disc. Il disco ora ha tutte le buche e le terre del segnale digitale del master originale.

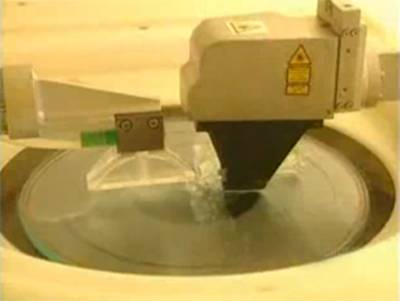

Sputtering del disco con rivestimento in alluminio

Dopo aver lasciato la macchina di stampaggio, il disco è completamente formato ma trasparente; il raggio laser di un lettore non può leggere i dati impressi perché non ci sarebbe nessun raggio riflesso per trasmettere le informazioni. Quindi uno strato riflettente deve essere posto sopra i fori di dati. Lo strato riflettente, tipicamente alluminio, è molto sottile � dell’ordine di 50-100 nm di spessore.

Un bersaglio solido freddo viene bombardato con ioni, rilasciando molecole di metallo che rivestono il disco. Usando alti voltaggi, si forma una scarica tra un bersaglio catodico e un anodo. Potenti magneti permanenti dietro il catodo formano un plasma concentrato scaricato immediatamente sopra l’area del bersaglio. Gli ioni di argon sono estratti dal plasma. Essi bombardano la superficie del bersaglio, quindi lo sputtering.

Per proteggere questo strato sottile da danni fisici come graffi e ossidazione, uno strato di plastica acrilica viene applicato sopra di esso come verniciatura.

Stampa di artwork

Con tutti i passaggi finora è stato fatto un CD funzionante. Il CD può quindi essere serigrafato o stampato in offset con l’artwork. La serigrafia è normalmente usata per la grafica vettoriale per una migliore corrispondenza dei colori. L’offset è usato per l’artwork fotografico usando CMYK come elementi di colore di base. Una volta stampato l’artwork, il disco viene esposto a una lampada UV ad alta intensità che asciuga l’inchiostro istantaneamente. I dischi vengono impilati e poi trasportati per l’imballaggio.

Conclusione

Vedere e imparare come vengono prodotti i compact disc è assolutamente educativo. L’intero processo, dall’inizio alla fine, richiede conoscenze di fisica, chimica e statistica. Anche l’ingegneria dei sistemi gioca un ruolo chiave nell’intero ciclo di produzione. La tempistica e la coordinazione tra le fasi devono essere molto precise. Con la combinazione del controllo di qualità manuale e automatico il tasso di difettosità può essere controllato all’uno per milione.

Riconoscimento

Vorrei ringraziare lo staff di New Cyberian per avermi mostrato le fasi di produzione di un compact disc dall’inizio alla fine. La conoscenza che ho acquisito è così preziosa e non può mai essere appresa dalle aule. Grazie New Cyberian!