- Abstract

- Bevezetés

- A teljes munkafolyamat

- Az üvegmesterről

- Üvegszubsztrát polírozása

- Az üvegmester fényérzékeny anyaggal való bevonása (más néven RMP)

- A digitális adatok átvitele a fotoreziszt filmre (más néven LBR)

- Az üvegmester kifejlesztése kémiai

- Az üvegmester galvanizálása a stamper előállításához

- A megolvasztott polikarbonát befecskendezése a stamperre

- A lemez szputterezése alumínium bevonattal

- műalkotás nyomtatása

- Következtetés

- Köszönet

Abstract

A zene terjesztésének fő médiumaként több mint 25 éve, a kompaktlemez az életciklusa végéhez közeledik. De ha Ön zenekedvelő és CD-gyűjtő, akkor még mindig érdekelheti, hogyan készülnek a kompaktlemezek. Ebben a tanulmányban a szerző megpróbálja elmagyarázni a kompaktlemez gyártásának teljes folyamatát, a nyersanyagtól a késztermékig.

Bevezetés

A felszínen a kompaktlemez úgy néz ki, mint egy csillogó tükör az egyik oldalon, a másik oldalon pedig mint valami díszítőfestmény. Amikor karácsonyi ajándékként megkaptam az első CD-lejátszómat, lenyűgözött, hogy mennyi zene fér el egy kis lemezen. Azóta mindig is tudni akartam, mitől szól egy CD. Az interneten keresgélve nem lenne nehéz irodalmat találni ezen a területen. Sajnos a legtöbbet olyan nyelven írják, amelyet a laikusok — a CD és DVD sokszorosító ipar kívülállói — nehezen értenek.

Véletlenül ki kell választanom egy témát a tudományos projektemhez a Mountain View Los Altos középiskolában. Úgy döntöttem, hogy megemésztem az interneten található információkat erről a témáról, és átírom egyszerűbb nyelven, hogy bárki megérthesse.

A teljes munkafolyamat

A kompaktlemez készítése bonyolult folyamat, sok részlettel. De általánosságban a folyamat a következő nagy területekre osztható.

- Az üvegmester polírozása a szupersima felület elérése érdekében

- Az üvegmester bevonása fényérzékeny anyaggal.

- A digitális adatok átvitele az üvegmester fényérzékeny filmjére.

- A fényérzékeny film fejlesztése vegyszerrel.

- Az üvegmester galvanizálása a stamper előállításához

- A megolvasztott polikarbonát befecskendezése a stamperre

- A tiszta lemez szputterezése fényvisszaverő anyaggal, például alumíniummal

- A lemez lakkozása lakkkal védelemként

- A grafika nyomtatása

A következő szakaszokban az egyes lépéseket részletezzük.

Az üvegmesterről

Az üvegmester nagyon kényes darab. Az üvegmesterrel szemben támasztott követelmények nagyon szigorúak. Az alábbiakban felsoroljuk azokat a minimális követelményeket, amelyeknek egy üvegmasternek meg kell felelnie.

- átmérő: 士 0,02 mm

- vastagság: 1,6 土 0.02mm

- Kerekesség: ≤ 10 μm

- Laposság: ≤ 10 μm

- Parallilitás: ≤ 10 < μm (A legvastagabb és a legvékonyabb közötti különbség)

- Felület érdessége: ≤ 10 < μm (A legvastagabb és a legvékonyabb közötti különbség)

- Felület érdessége: ≤ 10 < μm: Ra ≤ 10 μm

- Követési hibáktól mentes:

- Törések és átható repedések

- Felületi lepattanások

- Buborékok és átláthatatlanok bezáródás

- Maradványos csiszolási sérülések

- Karcolások

- Polírozási hiba és gödrök

- Ultrahangos sérülések

- Ujjlenyomatok, kesztyűlenyomatok

- Szennyeződések és por

- Felületi korrózió

Üvegszubsztrát polírozása

Az üvegszubsztrátot először ultrahanggal tisztítják. Annak érdekében, hogy a polírozási folyamat során ne legyen szennyeződés, az üvegszubsztrátumnak elektrosztatikummentesnek kell lennie. Miután a sztatika-mentesítés megtörtént, az üvegszubsztrátumot ellenőrzött környezetben polírozzák. Ra ≤ 0,5μm-es SiO2-t használva csiszolóanyagként, az üvegszubsztrátot a kívánt simaságra, azaz Ra ≤ 10μm-re csiszolják.

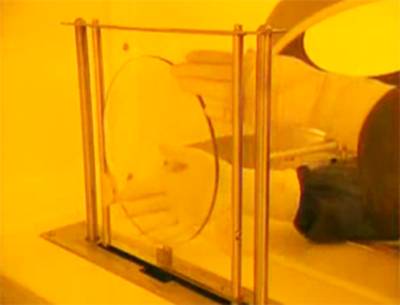

Az üvegmester fényérzékeny anyaggal való bevonása (más néven RMP)

Az RMP a Resist Mastering Preparation rövidítése. Ebben a lépésben egy vékony alapozót visznek fel az üvegszubsztrátumra, amikor az nagy sebességgel forog. Az alapozó ragasztóként funkcionál a később felhordott fényérzékeny bevonathoz való kapcsolódáshoz. Miután az alapozó megszáradt, egy másik vékony réteg fotoreziszt bevonatot visznek fel. Az üvegszubsztrátot ezután egy kemencébe helyezik, és 90 Co-on körülbelül 30 percig sütik.

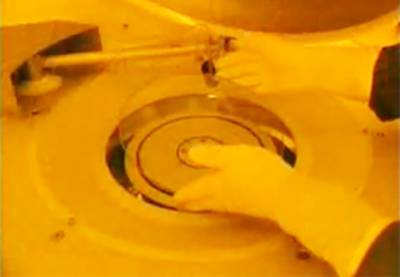

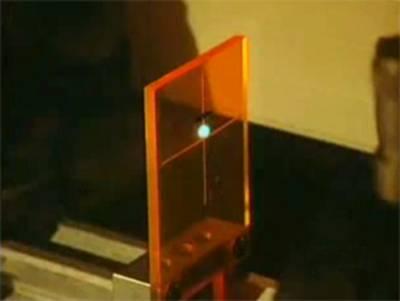

A digitális adatok átvitele a fotoreziszt filmre (más néven LBR)

A LBR a Laser Beam Recording rövidítése, és az egész folyamat legfontosabb lépése. Ebben a lépésben a mester digitális jelét a mastering interfész rendszeren keresztül nagyfrekvenciás jellé alakítják, és elküldik a mastering olvasónak. Ez hajtja meg a lézersugarat is, hogy az üvegszubsztráton lévő fényálló anyagon jelölést végezzen. A forrásadatok származhatnak DDP fájlból, 8 mm-es szalagról, például Exabyte szalagról, CD-R, DLT szalagról stb. A lézersugár általában Kr gáz gerjesztett 351 nm hullámhosszúságú.

Az üvegmester kifejlesztése kémiai

Ez a lépés a digitális jel kifejlesztése a fényálló szubsztráton. Kémiai oldattal mossuk le a lézernek kitett részt, kialakítva a gödröket és a süllyedéseket. Az alkalmazott kémiai oldat általában lúgos. Feladata a lézersugár által eltalált fényálló anyag feloldása.

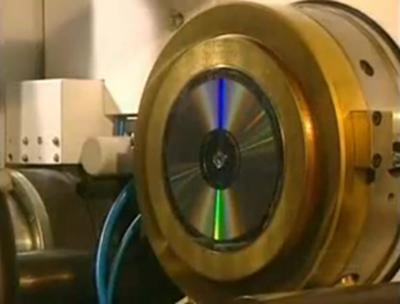

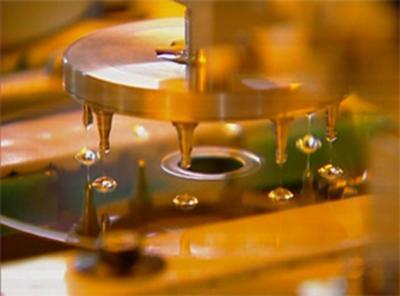

Az üvegmester galvanizálása a stamper előállításához

Mivel az üvegmester túl törékeny ahhoz, hogy fröccsöntőformaként használják, általában egy fémformát, úgynevezett stamper-t használnak.

A stamper előállítása az üvegmesterből az üvegmester fémesítését, majd galvanizálással történő galvanizálását jelenti. A vékony fémréteg célja a galvanizáláshoz szükséges elektród létrehozása, amely megvastagítja a fémet a stamper kialakításához.

Az üvegmester fémesítéséhez az üvegszubsztrátumot egy “Load Lock Chamber”-be töltik, és a kamrának első osztályú vákuumban kell lennie. A Load Lock kamra csak előkészítésre szolgál. A fő munka a Process Chemberben történik, ahol 2. osztályú vákuum szükséges. A bevonat anyaga általában Ni-V ötvözetből készült céltárgy.

A fémréteget elektroformálással 150 nm-ről 300μm-re vastagítják. Ez a replikálásnál használt fémstamper vastagsága. Az elektroformázás ugyanazt az elvet használja, mint aelektroplattírozás. Miután ez megtörtént, a fém elválik az üvegszubsztrátról. A folyamatban három elektrolitoldatot használnak, a nikkel-szulfamát a fő közeg a Ni+ ionok szállítására a pozitív kaputól a negatív töltésű lemezhez. A pH-érték kiegyensúlyozására bórsavat használnak. A nikkel-kloridot a Ni+ ionok koncentrációjának stabilizálására használják. Ha a Ni+ ionok kimerülnek, a végső stamper hibás lesz.

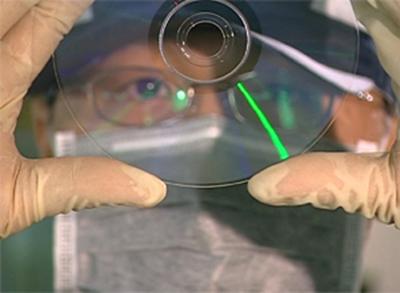

Az így, azaz az üvegmesterből létrehozott stamper az úgynevezett Father stamper. Ez közvetlenül felszerelhető a lemezbefecskendezéshez. Nem ritka azonban, hogy az apa stamperből egy negatív stamper, az úgynevezett anya stamper létrehozására használják tovább. Az anya stamperek nem használhatók lemezbefecskendezéshez. Az anyabélyegzőket a Son bélyegzők létrehozására használják, amelyek ugyanazokkal a lyukakkal és süllyedésekkel rendelkeznek, mint az apabélyegző. Általában egy apabélyegző három anyabélyegző létrehozására használható, és mindegyik anyabélyegző három fiabélyegző létrehozására használható. Minden pozitív bélyegző, legyen az apa- vagy fiúbélyegző, körülbelül 30 000 korong megformázására használható. Tehát (1 + 9) x 30 000 = 300 000. Ha egy sokszorosítási feladat több mint 300 000 korongot igényel, akkor két vagy több üvegmester készítésére lesz szükség.

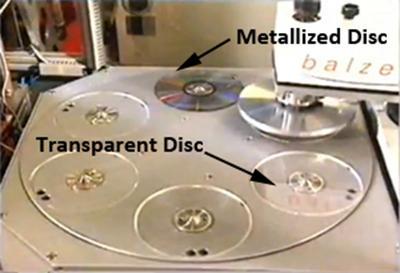

A megolvasztott polikarbonát befecskendezése a stamperre

Egy apa- vagy egy fiústamper felszerelhető az automata befecskendező gépre. Az olvadt polikarbonátot ezután a kamrába fecskendezik, ahol a stamper fel van szerelve. Ezután egy kompakt lemez alakú és méretű átlátszó műanyagdarabot formáznak. A lemezen már az eredeti mester digitális jelének minden gödröcskéje és süllyedése megtalálható.

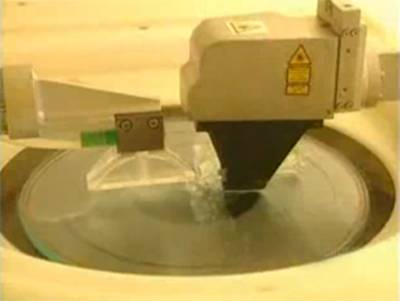

A lemez szputterezése alumínium bevonattal

A fröccsöntőgépből való kilépés után a lemez teljesen kialakult, de átlátszó; a lejátszó lézersugara nem tudja leolvasni a bevésett adatokat, mert nem lenne visszavert sugár az információ továbbítására. Ezért az adatgödrök fölé fényvisszaverő réteget kell elhelyezni. A fényvisszaverő réteg, jellemzően alumínium, nagyon vékony � 50-100 nm vastagságú.

Egy hideg, szilárd céltárgyat ionokkal bombáznak, amelyek fémmolekulákat szabadítanak fel, amelyek bevonják a lemezt. Nagyfeszültségek alkalmazásával kisülés keletkezik a katódtárgy és az anód között. A katód mögött lévő erős állandó mágnesek koncentrált plazmát képeznek, amely közvetlenül a célterület felett kisül. A plazmából argonionokat vonnak ki. Ezek bombázzák a céltárgy felületét, így porlasztva azt.

Azért, hogy ezt a vékony réteget megvédjék a fizikai sérülésektől, például a karcolásoktól és az oxidációtól, lakkozásként egy akril műanyag réteget visznek fel rá.

műalkotás nyomtatása

Az eddigi lépésekkel egy működő CD készült. A CD-t ezután szitanyomással vagy ofszetnyomással nyomtathatjuk ki az artworkkel. A szitanyomást általában vektorgrafikákhoz használják a jobb színillesztés érdekében. Az ofszetnyomtatást fényképes grafikákhoz használják, CMYK alapszínelemeket használva. Miután a grafikát kinyomtatták, a lemezt nagy intenzitású UV-lámpának teszik ki, amely azonnal megszárítja a festéket. A lemezeket egymásra rakják, majd csomagolásra szállítják.

Következtetés

A kompaktlemezek gyártásának megtekintése és megtanulása abszolút tanulságos. Az egész folyamat az elejétől a végéig fizikai, kémiai és statisztikai ismereteket igényel. A rendszertechnika is kulcsszerepet játszik a teljes gyártási ciklusban. A lépések időzítésének és összehangolásának nagyon pontosnak kell lennie. A kézi és az automatikus minőségellenőrzés kombinációjával a hibaarányt egymillió százalékon lehet tartani.

Köszönet

Meg szeretném köszönni a New Cyberian munkatársainak, hogy megmutatták nekem a kompaktlemez készítésének lépéseit az elejétől a végéig. A tudás, amit szereztem, nagyon értékes, és ezt soha nem lehet megtanulni az osztálytermekben. Köszönöm New Cyberian!