En 1982, Keith Oliver a inventé pour la première fois le terme » Supply Chain Management » (SCM) et l’a utilisé dans une interview publique menée par le Financial Times. Par la suite, divers experts du monde entier ont réorganisé la gestion de la chaîne d’approvisionnement en développant des systèmes intégrés qui étendent les partenariats de la chaîne d’approvisionnement spécialisée par le biais des fabricants d’équipement d’origine (OEM). Grâce à ces systèmes, nous disposons aujourd’hui d’un grand nombre de modèles de chaîne d’approvisionnement qui répondent aux besoins de l’entreprise. Ces modèles sont les suivants, avec leurs applications.

- Le modèle agile est idéal pour les entreprises qui traitent des articles à commande spéciale

- Le modèle à flux continu offre une stabilité dans un marché à forte demande mais avec peu de fluctuation

- Le modèle configuré sur mesure offre des configurations personnalisées au niveau de la production et de l’assemblage

- Le modèle de la chaîne efficace est destiné aux entreprises qui sont sur des marchés concurrentiels et l’efficacité de bout en bout est un must

- Modèle de chaîne rapide est pour les entreprises avec des produits qui sont à la mode et ont un cycle de vie court

- Modèle flexible offre la liberté de répondre aux pics de demande élevés et de gérer de longues périodes de mouvement de faible volume

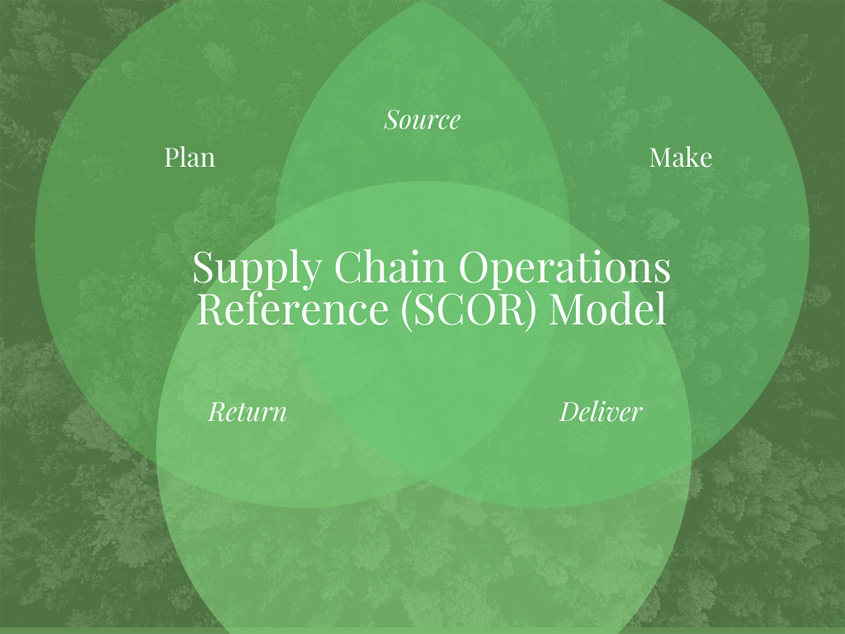

- Modèle de référence des opérations de la chaîne d’approvisionnement (SCOR) est d’évaluer le gaspillage, établir des normes et une amélioration continue dans le système SCM

Pour la prise de décision stratégique, l’un des modèles les plus prometteurs est le modèle SCOR. Il a divisé les affaires en différents processus qui créent un environnement d’engagement constant pour la direction. Il aide les entreprises à améliorer les processus au niveau macro ainsi qu’au niveau micro.

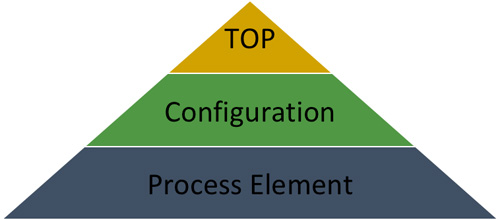

Le modèle définit les éléments de la gestion de la chaîne d’approvisionnement – élément supérieur, configuration et processus. En parlant de la veille de chaque niveau,

1. Le niveau supérieur a défini la portée et le contenu de la chaîne d’approvisionnement

2. Le niveau de configuration a configuré la stratégie de l’entreprise pour la chaîne d’approvisionnement

3. Le niveau de l’élément de processus affine la stratégie d’exploitation de l’entreprise et contient les définitions des éléments de processus, les mesures de performance des processus et les meilleures pratiques

En outre, cette méthodologie donne des options aux entreprises pour mettre en œuvre leurs conceptions personnalisées ou modifier l’existant avec un mélange de conceptions standard-cum-custom.

Le niveau supérieur de ce modèle a cinq processus différents qui sont également connus comme des composants de la gestion de la chaîne d’approvisionnement – Plan, Source, Fabrication, Livraison et Retour. Plongeons en profondeur dans chaque composant :

- Planifier : La planification est impérative pour contrôler les stocks et les processus de fabrication. Les entreprises essaient toujours de faire correspondre l’offre à la demande globale en élaborant un plan d’action à l’aide d’analyses. Se procurer ce qui est prévu est une « source ». Planifier ce qui est nécessaire à la production, c’est « Fabriquer », et atteindre des niveaux de service significatifs en livrant à temps dans les délais prévus, c’est « Livrer ». En outre, il est conseillé de garder un œil vigilant sur les variations de la demande le long de la chaîne de valeur afin d’éviter l’effet Bullwhip. Par exemple, les entreprises prévoient la demande du marché à l’aide d’outils analytiques et planifient les matières premières nécessaires à l’aide de certains outils de planification des matériaux tels que le Material Requirement Planning (dans le système ERP SAP).

- Source : La recherche de fournisseurs consiste à identifier les fournisseurs qui se procureront des biens et des services pour répondre à la demande prévue/réelle de la manière la plus économique et la plus efficace. Il existe certaines normes que les fournisseurs doivent respecter, assurant ainsi à l’entreprise de livrer des biens de qualité au client. L’approvisionnement peut concerner des produits périssables ou non périssables. Dans le cas des produits périssables, il est obligatoire d’avoir un délai de livraison minimum de la part du fournisseur, ce qui favorise une approche de stock minimal. D’autre part, dans le cas des produits non périssables, le délai d’approvisionnement cité par le fournisseur doit être inférieur au nombre de jours par lequel l’inventaire atteint zéro, ce qui ne conduit à aucune perte de revenus.

- Fabriquer : Selon la préférence du consommateur, l’entreprise effectuera toutes les activités liées à la transformation de la matière première en produit final. Des activités telles que l’assemblage, les tests et l’emballage ont lieu dans cet élément de la gestion de la chaîne d’approvisionnement. Le retour d’information des consommateurs crée une situation gagnant-gagnant pour les deux (fabricant et utilisateur final) car pour l’entreprise, elle améliore continuellement ses opérations de production.

- Livrer : Un autre composant le plus important de la gestion de la chaîne d’approvisionnement est de contribuer à l’intégration directe/indirecte avec les consommateurs. Elle contribue de manière significative à améliorer l’image de marque de l’entreprise. Les produits finis et les services, tels que demandés par les consommateurs, doivent répondre aux attentes par le biais des canaux de livraison et des services logistiques de l’entreprise. Pour avoir une livraison sans faille, la firme utilise divers frets – route, air et rail.

- Retour : C’est un processus de soutien à la clientèle après la livraison qui est associé à toutes sortes de produits retournés. Il est également connu sous le nom de « logistique inverse ». C’est l’une des composantes les plus importantes de la gestion de la chaîne d’approvisionnement pour minimiser la détérioration potentielle des relations avec les clients. D’un autre côté, ce processus offre la même ligne de conduite à l’entreprise vis-à-vis de ses fournisseurs. L’entreprise renvoie les matières premières de mauvaise qualité, défectueuses, périmées ou excessives aux fournisseurs/vendeurs.

Brièvement, ce sont les éléments de la gestion de la chaîne d’approvisionnement que les dirigeants examinent lorsqu’ils prennent des décisions stratégiques. Par conséquent, chaque élément de la gestion de la chaîne d’approvisionnement est vital pour prendre toute décision stratégique, que ce soit en termes de diversification de produits ou de diversification verticale dans une organisation. Avec la tendance actuelle à la transformation numérique, de nombreuses initiatives numériques ont été prises pour alléger la chaîne d’approvisionnement, ce qui peut être utilisé par l’entreprise comme un avantage concurrentiel. Comme Tom Peters l’a dit à juste titre – « Presque toute amélioration de la qualité passe par la simplification de la conception, de la fabrication… de la disposition, des processus et des procédures.

En tenant compte de l’évolution de l’industrie, des tendances perturbatrices, de la modification des stratégies de la chaîne d’approvisionnement dans de nouvelles directions, l’IIM Udaipur offre un MBA d’un an en logistique et gestion de la chaîne d’approvisionnement avec une spécialisation dans la gestion de la chaîne d’approvisionnement mondiale. Le programme rassemble toutes ces facettes de la chaîne d’approvisionnement et aide les gestionnaires à prendre des décisions mieux informées afin de ne pas rester à la traîne.

À propos de l’auteur:

Mridul poursuit actuellement le programme MBA d’un an en gestion des opérations et de la chaîne d’approvisionnement mondiale à l’IIM Udaipur. Il est un consultant SAP expérimenté avec un historique démontré de travail dans l’industrie des technologies de l’information et des services. Il a fourni des solutions ERP pour des processus de fabrication d’usines et des clients basés sur la chaîne d’approvisionnement. Il maintient un intérêt pour les voyages, le vélo et les sports. Vous pouvez le contacter sur LinkedIn

.