L’éthylène est un élément de base essentiel pour l’industrie pétrochimique, et fait partie des composés organiques les plus produits. Il est généralement produit dans des unités de vapocraquage à partir d’une gamme de charges d’alimentation à base de pétrole, comme le naphta, et est utilisé dans la fabrication de plusieurs dérivés majeurs.

Le procédé

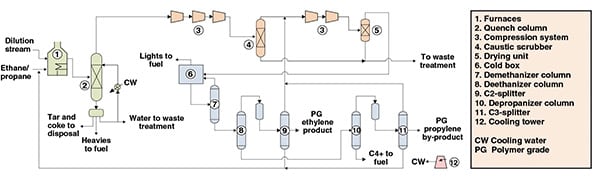

Le procédé illustré à la figure 1 est un procédé de vapocraquage pour la production d’éthylène à partir d’un mélange éthane-propane. Le procédé peut être divisé en trois parties principales : le craquage et la trempe ; la compression et le séchage ; et la séparation.

Figure 1. Ce diagramme de procédé montre un procédé de production d’éthylène via le craquage d’un mélange éthane-propane

Craquage et trempe. Initialement, un mélange éthane-propane est introduit dans des fours dans lesquels, dans des conditions de haute gravité, il est craqué, formant de l’éthylène, du propylène et d’autres sous-produits. Le flux de sortie du four est ensuite alimenté dans une trempe à base d’eau, afin d’empêcher d’autres réactions et la formation de sous-produits indésirables.

D’un décanteur en aval de la tour de trempe, les lourds, la vapeur de dilution condensée, le goudron et le coke sont retirés. Le gaz craqué issu de la trempe est ensuite dirigé vers la compression et la séparation.

Compression et séchage. La compression du gaz de craquage s’effectue à travers cinq étapes. Après la troisième étape de compression, le dioxyde de carbone et le soufre sont éliminés du gaz de craquage par des lavages à la soude caustique et à l’eau dans un laveur caustique. Le gaz de craquage comprimé est refroidi et ensuite séché par des tamis moléculaires qui éliminent la plus grande partie de l’eau.

Séparation. Le gaz de craquage séché est envoyé dans une boîte froide pour l’élimination de l’hydrogène et des hydrocarbures légers, tout en minimisant les pertes d’éthylène.

À ce stade, les condensats du train de refroidissement sont envoyés dans une série de colonnes de séparation. Dans la première colonne (déméthaniseur), le méthane est obtenu par le haut et utilisé ensuite dans la boîte froide, tandis que le flux inférieur est alimenté dans une deuxième colonne (dééthaniseur).

Le haut du dééthaniseur, composé principalement d’éthylène et d’éthane, est alimenté dans un convertisseur d’acétylène, puis fractionné dans le séparateur C2. Dans cette colonne, les lumières sont retirées des gaz de tête et recyclées vers le système de compression, tandis que l’éthylène de qualité polymère (PG) est extrait de la colonne en tant que flux secondaire. L’éthane, provenant des fonds du séparateur C2, est recyclé vers les fours de craquage.

Le flux de fond du dééthaniseur est alimenté vers un dépropaniseur, qui distille les composants C3 dans les overheads. Ce flux de tête est hydrotraité catalytiquement pour éliminer le méthylacétylène et le propadiène, puis alimente le séparateur de C3. Dans cette colonne, les lumières sont retirées des produits de tête et recyclées vers les compresseurs, tandis que le propylène de qualité polymère (PG) est extrait de la colonne en tant que flux secondaire. Le propane provenant des fonds du séparateur C3 est recyclé vers les fours de craquage. Un flux C4+ est obtenu à partir des fonds de dépropaniseur.

Performance économique

Une évaluation économique du procédé a été réalisée sur la base de données du premier trimestre 2015, en considérant une installation d’une capacité nominale de 1 700 000 tonnes/an d’éthylène construite sur la côte américaine du Golfe du Mexique.

Les dépenses d’investissement estimées (investissement fixe total, fonds de roulement et dépenses initiales) pour construire l’usine sont d’environ 2,37 milliards de dollars, tandis que les dépenses d’exploitation sont estimées à environ 360 dollars par tonne d’éthylène produite.

Perspective mondiale

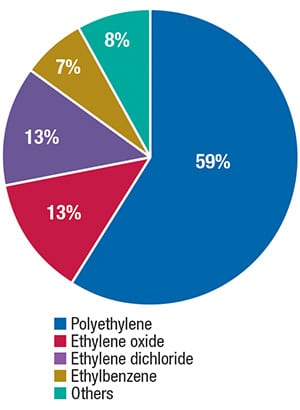

Avec une capacité nominale mondiale d’environ 155 millions de tonnes/an, l’éthylène fait partie des principaux produits pétrochimiques produits dans le monde. La majeure partie de la production d’éthylène est consommée dans la fabrication du polyéthylène, mais l’éthylène est également appliqué dans la production d’oxyde d’éthylène, de dichlorure d’éthylène et d’éthylbenzène (figure 2).

Figure 2. L’éthylène est transformé en une foule de produits

Note de la rédaction : Le contenu de cette chronique est fourni par Intratec Solutions LLC (Houston ; www.intratec.us) et édité par Chemical Engineering. Les analyses et les modèles présentés sont préparés sur la base d’informations accessibles au public et non confidentielles. Le contenu représente uniquement les opinions d’Intratec. De plus amples informations sur la méthodologie de préparation des analyses sont disponibles, ainsi que les conditions d’utilisation, sur le site www.intratec.us/che.

.