- Abstract

- Introduction

- Le flux de travail global

- A propos du glass master

- Polissage du substrat en verre

- Renrobage du maître de verre avec un matériau sensible à la lumière (aka RMP)

- Transfert des données numériques sur le film photorésistant (aka LBR)

- Développement du glass master avec une solution chimique

- Electroplacage du maître de verre pour obtenir un stamper

- Injection de polycarbonate fondu sur le stamper

- Sputtering du disque avec revêtement en aluminium

- Imprimer une œuvre d’art

- Conclusion

- Reconnaissance

Abstract

En tant que média majeur pour la distribution de musique depuis plus de 25 ans, le disque compact est sur le point d’atteindre la fin de son cycle de vie. Mais si vous êtes un mélomane et un collectionneur de CD, vous êtes peut-être encore intéressé de savoir comment les disques compacts sont fabriqués. Dans cet article, l’auteur va essayer d’expliquer tout le processus sur la façon dont un disque compact est fabriqué, de la matière première au produit fini.

Introduction

En surface, un disque compact ressemble à un miroir brillant d’un côté, et à une certaine peinture ornementale de l’autre côté. J’ai été intrigué par la quantité de musique qu’un petit disque pouvait contenir lorsque j’ai reçu mon premier lecteur de CD comme cadeau de Noël. Depuis lors, j’ai toujours voulu savoir ce qui fait le son d’un CD. En cherchant sur Internet, il n’est pas difficile de trouver des ouvrages sur ce sujet. Malheureusement, la plupart sont écrits dans un langage difficile à comprendre par les profanes — les outsiders de l’industrie de la réplication de CD et de DVD.

Par coïncidence, je dois choisir un sujet pour mon projet scientifique au lycée de Mountain View Los Altos. J’ai choisi de digérer les informations sur Internet sur ce sujet et de réécrire en termes plus simples pour que tout le monde puisse comprendre.

Le flux de travail global

La fabrication d’un disque compact est un processus compliqué avec beaucoup de détails. Mais en général, le processus peut être divisé en ces grands domaines suivants.

- Polissage de la matrice de verre pour obtenir une surface super lisse

- Enrobage de la matrice de verre avec un matériau photosensible.

- Transfert des données numériques sur le film photosensible sur la matrice de verre.

- Développement du film photosensible avec un produit chimique.

- Électroplacage du glass master pour obtenir un stamper

- Injection de polycarbonate fondu sur le stamper

- Sputtering du disque transparent avec un matériau réfléchissant tel que l’aluminium

- Vernissage du disque avec une laque comme protection

- Imprimer l’œuvre d’art

Dans les sections suivantes, chacune de ces étapes sera élaborée.

A propos du glass master

Un glass master est une pièce très délicate. Les exigences pour un maître du verre sont très strictes. Voici la liste des exigences minimales auxquelles un maître-verre doit répondre.

- Diamètre : 士 0,02mm

- Épaisseur : 1,6 土 0.02mm

- Rondissement : ≤ 10 μm

- Platitude : ≤ 10 μm

- Parallélisme : ≤ 10 < μm (La différence entre le plus épais et le plus mince)

- Rugosité de surface : Ra ≤ 10 μm

- Aucun défaut de suivi:

- Fissures et fissures pénétrantes

- Eclats de surface

- Bulles et opacité. inclusion

- Dommages résiduels dus au rodage

- Scratchs

- Défauts par polissage et piqûres

- Dommages par ultrasons

- Empreintes de doigts, empreintes de gants

- Contaminations et poussières

- Corrosion de surface

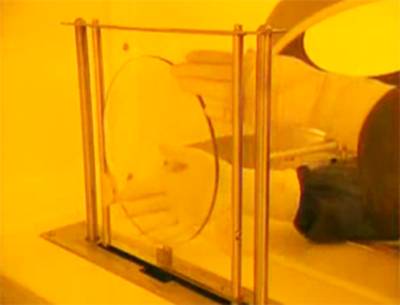

Polissage du substrat en verre

Le substrat en verre est d’abord nettoyé par ultrasons. Pour s’assurer qu’il n’y aura pas de saleté pendant le processus de polissage, le substrat en verre doit être exempt d’électrostatique. Une fois le déstockage effectué, le substrat de verre va subir le polissage dans un environnement contrôlé. En utilisant SiO2 avec Ra ≤ 0,5μm comme agent abrasif, le substrat en verre sera poli jusqu’à obtenir le lissé désiré, c’est-à-dire Ra ≤ 10μm.

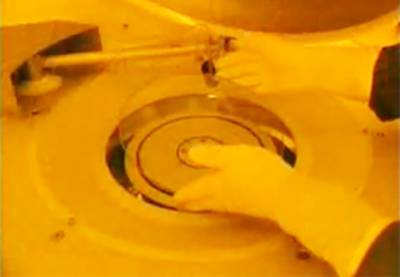

Renrobage du maître de verre avec un matériau sensible à la lumière (aka RMP)

RMP signifie Resist Mastering Preparation. Au cours de cette étape, une fine amorce est appliquée sur le substrat en verre lorsqu’il tourne à grande vitesse. L’apprêt fonctionne comme un adhésif pour se lier avec le revêtement photosensible appliqué plus tard. Une fois que le primaire est sec, une autre fine couche de revêtement photosensible est appliquée. Le substrat de verre est ensuite transféré dans un four et cuit pendant environ 30 minutes à 90 Co.

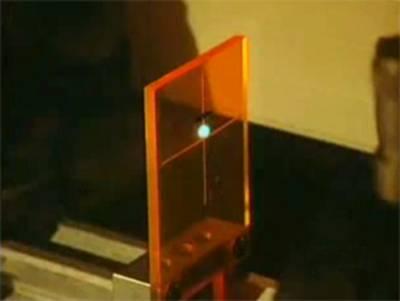

Transfert des données numériques sur le film photorésistant (aka LBR)

LBR signifie Laser Beam Recording et constitue l’étape la plus importante de tout le processus. Dans cette étape, le signal numérique du master est converti, par le système d’interface de mastering, en signal haute fréquence et envoyé au lecteur de mastering. Il pilote également le faisceau laser pour marquer le matériau résistant à la lumière sur le substrat en verre. Les données sources peuvent provenir d’un fichier DDP, d’une bande 8mm telle qu’une bande Exabyte, d’un CD-R, d’une bande DLT, etc. Le faisceau laser est normalement excité par le gaz Kr avec une longueur d’onde de 351nm.

Développement du glass master avec une solution chimique

C’est l’étape pour développer le signal numérique sur le substrat résistant à la lumière. Une solution chimique est utilisée pour laver la partie exposée au laser, formant les puits et les terres. La solution chimique utilisée est généralement alcaline. Sa fonction est de dissoudre le matériau résistant à la lumière frappé par le faisceau laser.

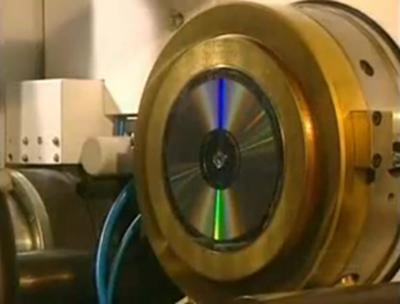

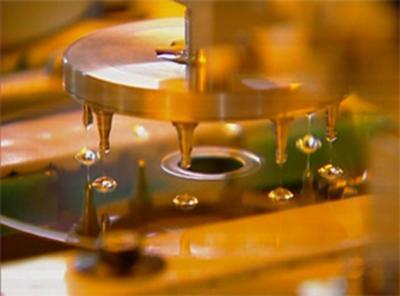

Electroplacage du maître de verre pour obtenir un stamper

Le maître de verre étant trop fragile pour être utilisé comme moule d’injection, on utilise généralement un moule métallique appelé stamper.

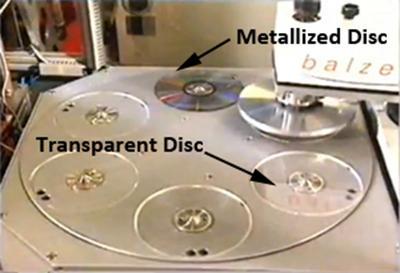

La fabrication d’un stamper à partir du maître de verre implique la métallisation du maître de verre et plus tard sa galvanisation par électroformage. Le but d’avoir une fine couche de métal est de créer l’électrode pour l’électroformage qui épaissit le métal pour former l’estampeur.

Pour métalliser au maître de verre, le substrat de verre est chargé dans une « chambre de verrouillage de charge » et la chambre doit être dans un vide de classe un. La chambre de verrouillage de charge sert uniquement à la préparation. Le travail principal est effectué dans le Chember Process où le vide de classe 2 est requis. Le matériau du revêtement est généralement une cible en alliage Ni-V.

Par électroformage, la couche métallique est épaissie de 150nm à 300μm. C’est l’épaisseur de l’estampe métallique utilisée dans la réplication. L’électroformage utilise le même principe que l’électroplacage. Une fois réalisé, le métal sera séparé du substrat en verre. Trois solutions électrolytiques sont utilisées dans le processus, le sulfamate de nickel est le principal support pour transporter les ions Ni+ de la grille positive à la plaque chargée négativement. L’acide borique est utilisé pour équilibrer la valeur du pH. Le chlorure de nickel est utilisé pour stabiliser la concentration des ions Ni+. Si les ions Ni+ sont épuisés, l’étampe finale aura des défauts.

L’étampe créée de cette façon, c’est-à-dire à partir du maître de verre est appelée étampe Père. Il peut être monté directement pour l’injection du disque. Cependant, il n’est pas rare que le stamper père soit ensuite utilisé pour créer un stamper négatif appelé stamper mère. Le dispositif de marquage mère ne peut pas être utilisé pour l’injection de disque. Les machines à timbrer mères sont utilisées pour créer les machines à timbrer fils qui ont les mêmes piqûres et reliefs que les machines à timbrer pères. Normalement, un poinçon de père peut être utilisé pour créer trois poinçons de mère et chacun de ces poinçons de mère peut être utilisé pour créer trois poinçons de fils. Chaque poinçon positif, qu’il s’agisse du poinçon père ou du poinçon fils, peut être utilisé pour mouler environ 30 000 disques. Donc (1 + 9) x 30 000 = 300 000. Si un travail de réplication nécessite plus de 300 000 disques, il sera alors nécessaire de créer deux ou plusieurs maîtres de verre.

Injection de polycarbonate fondu sur le stamper

Un stamper père ou un stamper fils peut être monté sur la machine à injection automatique. Du polycarbonate fondu est alors injecté dans la chambre où est monté le stamper. Un morceau de plastique transparent de la forme et de la taille d’un disque compact est alors formé. Le disque possède maintenant tous les creux et les méplats du signal numérique du master original.

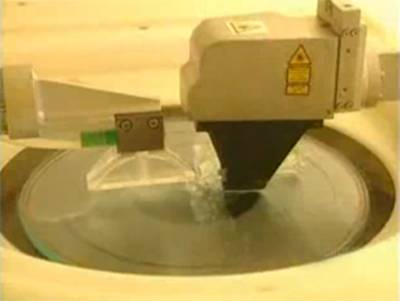

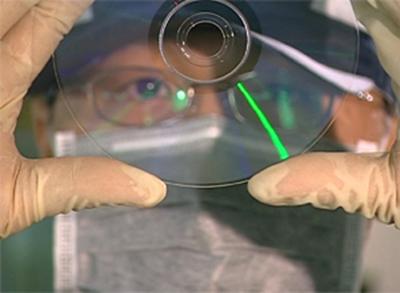

Sputtering du disque avec revêtement en aluminium

A la sortie de la machine à mouler, le disque est entièrement formé mais transparent ; le faisceau laser d’un lecteur ne peut pas lire les données imprimées car il n’y aurait pas de faisceau réfléchi pour transmettre l’information. C’est pourquoi une couche réfléchissante doit être placée sur les puits de données. La couche réfléchissante, généralement en aluminium, est très fine � de l’ordre de 50 à 100 nm d’épaisseur.

Une cible solide froide est bombardée d’ions, libérant des molécules métalliques qui recouvrent le disque. En utilisant des tensions élevées, une décharge est formée entre une cible cathodique et une anode. De puissants aimants permanents situés derrière la cathode forment un plasma concentré déchargé immédiatement au-dessus de la zone cible. Les ions d’argon sont extraits du plasma. Ils bombardent la surface de la cible, la pulvérisant ainsi.

Pour protéger cette fine couche des dommages physiques tels que les rayures et l’oxydation, une couche de plastique acrylique est appliquée par-dessus en tant que vernis.

Imprimer une œuvre d’art

Avec toutes les étapes jusqu’ici, un CD fonctionnel a été fabriqué. Le CD peut alors être imprimé en sérigraphie ou en offset avec le travail artistique. La sérigraphie est normalement utilisée pour les graphiques vectoriels pour une meilleure correspondance des couleurs. L’offset est utilisé pour les illustrations photographiques utilisant le CMYK comme éléments de couleur de base. Une fois la maquette imprimée, le disque est exposé à une lampe UV à haute intensité qui sèche l’encre instantanément. Les disques sont empilés puis transportés pour être emballés.

Conclusion

Voir et apprendre comment les disques compacts sont fabriqués est absolument éducatif. L’ensemble du processus, du début à la fin, nécessite des connaissances en physique, chimie et statistiques. L’ingénierie des systèmes joue également un rôle clé dans l’ensemble du cycle de fabrication. Le timing et la coordination entre les étapes doivent être très précis. Avec la combinaison du contrôle de qualité manuel et automatique, le taux de défaut peut être contrôlé à un par million.

Reconnaissance

Je voudrais remercier les employés de New Cyberian pour m’avoir montré les étapes de fabrication d’un disque compact du début à la fin. Les connaissances que j’ai acquises sont si précieuses et elles ne peuvent jamais être apprises dans les salles de classe. Merci New Cyberian!