Une turbine à impulsion a une ou plusieurs buses fixes à travers lesquelles la pression est convertie en énergie cinétique sous forme de jet(s) de liquide – typiquement le liquide est de l’eau. Le(s) jet(s) frappe(nt) les plaques mobiles de la roue de la turbine qui absorbe pratiquement toute l’énergie cinétique de l’eau en mouvement. Les turbines à impulsions sont les mieux adaptées aux applications à hauteur de chute élevée. Une définition d’une turbine à impulsion est qu’il n’y a pas de changement de pression à travers la roue.

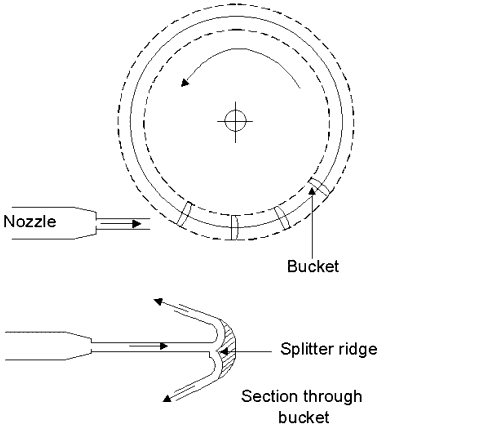

En pratique, la turbine à impulsion la plus courante est la roue Pelton représentée sur la figure ci-dessous. Son rotor est constitué d’un disque circulaire avec plusieurs godets régulièrement espacés sur sa périphérie. L’arête de séparation au centre de chaque auget divise le(s) jet(s) entrant(s) en deux parties égales qui s’écoulent autour de la surface intérieure de l’auget. L’écoulement remplit partiellement les godets et l’eau reste en contact avec l’air à la pression ambiante (ou atmosphérique).

Une fois que le jet libre a été produit, l’eau est à la pression atmosphérique dans toute la turbine. Il en résulte deux systèmes hydrauliques isolés : la roue et tout ce qui se trouve en amont de la tuyère (y compris la vanne, la conduite forcée et le conduit). Modélisez la conduite forcée de manière indépendante en utilisant des tuyaux ordinaires, une ou plusieurs vannes et une vanne vers l’atmosphère pour la buse. Des transitoires se produisent chaque fois que la vanne s’ouvre ou se ferme et la conduite forcée doit résister aux pressions qui en résultent.