- Abstract

- Esittely

- Yleinen työnkulku

- Lasimasterista

- Lasialustan kiillotus

- Lasimasterin päällystäminen valoherkällä materiaalilla (alias RMP)

- Digitaalisen datan siirtäminen fotoresistikalvolle (eli LBR)

- Lasimasterin kehittäminen kemiallisella

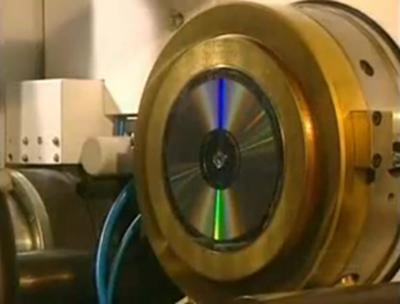

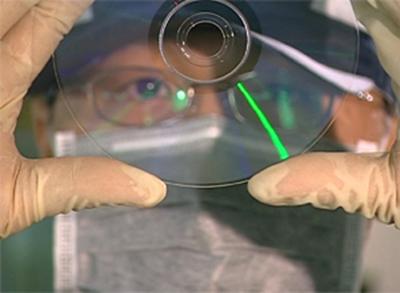

- Lasimasterin galvanointi stamperin saamiseksi

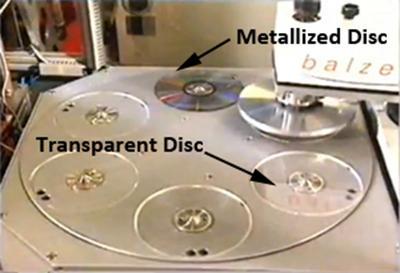

- Sulan polykarbonaatin ruiskuttaminen leimasimeen

- Alumiinipinnoitteella varustetun levyn sputterointi

- Taidekappaleen tulostaminen

- Johtopäätös

- Kiitos

Abstract

Musiikin levittämisen pääasiallisena mediana yli 25 vuoden ajan, CD-levy on saavuttamassa elinkaarensa lopun. Mutta jos olet musiikin ystävä ja CD-levyjen keräilijä, saatat silti olla kiinnostunut tietämään, miten CD-levyt valmistetaan. Tässä artikkelissa kirjoittaja yrittää selittää koko prosessin, jossa CD-levy valmistetaan raaka-aineesta valmiiseen tuotteeseen.

Esittely

Pinnaltaan CD-levy näyttää toiselta puolelta kiiltävältä peililtä ja toiselta puolelta koristeelliselta maalaukselta. Minua kiehtoi, miten paljon musiikkia pienelle levylle mahtuu, kun sain joululahjaksi ensimmäisen CD-soittimeni. Siitä lähtien olen aina halunnut tietää, mikä saa CD-levyn soimaan. Internetistä ei olisi vaikea löytää kirjallisuutta tältä alalta. Valitettavasti suurin osa niistä on kirjoitettu kielellä, jota maallikoiden – CD- ja DVD-levyjen kopiointiteollisuuden ulkopuolisten – on vaikea ymmärtää.

Sattumalta minun on valittava aihe tiedeprojektiini Mountain View Los Altos High Schoolissa. Päätin sulatella internetistä löytyvää tietoa tästä aiheesta ja kirjoittaa sen uudelleen yksinkertaisempaan muotoon, jotta kuka tahansa voi ymmärtää.

Yleinen työnkulku

CD-levyn valmistaminen on monimutkainen prosessi, jossa on paljon yksityiskohtia. Mutta yleisesti ottaen prosessi voidaan jakaa näihin seuraaviin laajoihin osa-alueisiin.

- Lasimasterin kiillotus supersileän pinnan saamiseksi

- Lasimasterin päällystäminen valoherkällä materiaalilla.

- Digitaalisen datan siirtäminen lasimasterissa olevalle valoherkälle kalvolle.

- Valoherkän kalvon kehittäminen kemiallisella.

- Lasimasterin galvanointi leimasimen saamiseksi

- Sulatetun polykarbonaatin ruiskuttaminen leimasimen päälle

- Kirkkaan levyn sputterointi heijastavalla materiaalilla, kuten alumiinilla

- Levyn lakkaaminen lakalla suojaksi

- Taidekappaleen tulostaminen

Seuraavissa jaksoissa käsitellään tarkemmin kutakin vaihetta.

Lasimasterista

Lasimaster on hyvin herkkä kappale. Lasimasterille asetettavat vaatimukset ovat hyvin tiukat. Alla on lueteltu vähimmäisvaatimukset, jotka lasimasterin on täytettävä.

- Halkaisija: 士 0.02mm

- Paksuus: 1.6 土 0.02mm

- Pyöreys: ≤ 10 μm

- Litteys: ≤ 10 μm

- Parallilisuus: ≤ 10 < μm (Paksuimman ja ohuimman välinen ero)

- Pinnan karheus: Ra ≤ 10 μm

- Vapaa seuraavista vioista:

- Murtumat ja tunkeutuvat halkeamat

- Pinnan lohkeamat

- Kuplat ja läpinäkymättömät sulkeutuminen

- Jäännöslaippausvauriot

- Rapautumat

- Hiontahäiriöt kiillottamalla ja kuopat

- Ultraäänivauriot

- Sormenjäljet, hanskanjäljet

- Saasteet ja pöly

- Pinnan korroosio

Lasialustan kiillotus

Lasialusta puhdistetaan ensin ultraäänellä. Jotta varmistetaan, ettei kiillotusprosessin aikana synny likaa, lasialustan on oltava sähköstaattivapaa. Kun staattisuuden poisto on tehty, lasialusta kiillotetaan valvotussa ympäristössä. Käyttämällä hioma-aineena SiO2:ta, jonka Ra ≤ 0,5μm, lasisubstraatti hiotaan haluttuun sileyteen eli Ra ≤ 10μm.

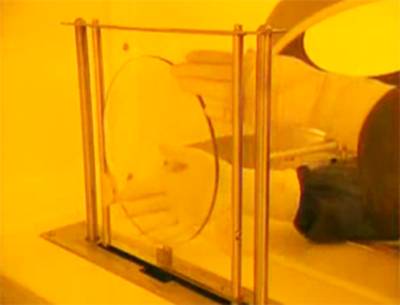

Lasimasterin päällystäminen valoherkällä materiaalilla (alias RMP)

RMP on lyhenne englanninkielisistä sanoista Resist Mastering Preparation. Tässä vaiheessa lasialustalle levitetään ohut pohjamaali, kun sitä pyöritetään suurella nopeudella. Pohjustusaine toimii liimana, joka kiinnittyy myöhemmin levitettävään valoherkkään pinnoitteeseen. Kun pohjamaali on kuivunut, levitetään toinen ohut kerros fotoresistipinnoitetta. Lasialusta siirretään sitten uuniin ja sitä paistetaan noin 30 minuuttia 90 Co:n lämpötilassa.

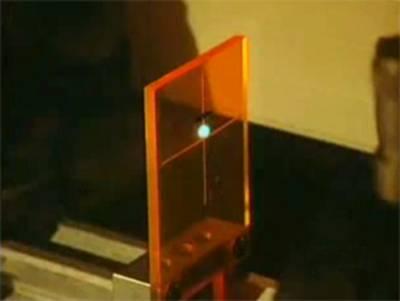

Digitaalisen datan siirtäminen fotoresistikalvolle (eli LBR)

LBR on lyhenne sanoista Laser Beam Recording (lasersäteellä tapahtuva tallennus), ja se on koko prosessin tärkein vaihe. Tässä vaiheessa masterin digitaalinen signaali muunnetaan mastering-rajapintajärjestelmän kautta korkeataajuiseksi signaaliksi ja lähetetään mastering-lukulaitteeseen. Se myös ohjaa lasersädettä merkitsemään lasialustan valonkestävään materiaaliin. Lähtötiedot voivat olla peräisin DDP-tiedostosta, 8 mm:n nauhalta, kuten Exabyte-nauhalta, CD-R- ja DLT-nauhalta jne. Lasersäde on tavallisesti Kr-kaasulla herätetty, jonka aallonpituus on 351 nm.

Lasimasterin kehittäminen kemiallisella

Tässä vaiheessa digitaalinen signaali kehitetään valoa kestävälle substraatille. Kemiallisella liuoksella pestään laserille altistunut osa pois, jolloin muodostuu kuoppia ja maita. Käytetty kemiallinen liuos on yleensä emäksistä. Sen tehtävänä on liuottaa lasersäteen osumaama valonkestävä materiaali.

Lasimasterin galvanointi stamperin saamiseksi

Sen vuoksi, että lasimaster on liian hauras ruiskuvalumuotiksi, käytetään tavallisesti metallimuottia, jota kutsutaan stamperiksi.

Samperin valmistaminen lasimasterista käsittää lasimasterin metalloinnin ja sen myöhemmässä vaiheessa tapahtuvan galvanisoinnin sähkösinkityksellä. Ohuen metallikerroksen tarkoituksena on luoda elektrodi sähkömuovausta varten, joka paksuuntuu metallin muodostamiseksi stamperiksi.

Lasimasterin metallisoimiseksi lasisubstraatti ladataan ”Load Lock Chamber” -kammioon, ja kammion on oltava luokan yksi tyhjiössä. Load Lock -kammio on vain valmistelua varten. Päätyö tehdään prosessikammiossa, jossa vaaditaan luokan 2 tyhjiö. Pinnoitteen materiaali on yleensä Ni-V-seoskohde.

Sähkömuovauksen avulla metallikerros paksuuntuu 150 nm:stä 300μm:iin. Tämä on replikoinnissa käytettävän metallitampereen paksuus. Electroforming käyttää samaa periaatetta kuin sähkösinkitys. Kun se on tehty, metalli irtoaa lasialustasta. Prosessissa käytetään kolmea elektrolyyttiliuosta, nikkelisulfamaatti on tärkein väliaine, joka kuljettaa Ni+ -ionit positiivisesta portista negatiivisesti varautuneeseen levyyn. Boorihappoa käytetään pH-arvon tasapainottamiseen. Nikkelikloridia käytetään Ni+ -ionien pitoisuuden vakauttamiseen. Jos Ni+ -ionit ehtyvät, lopullisessa stamperissa on vikoja.

Tällä tavoin eli lasimasterista luotua stamperia kutsutaan isä-stamperiksi. Se voidaan asentaa suoraan levyn ruiskutusta varten. Ei kuitenkaan ole harvinaista, että isästamperia käytetään edelleen negatiivisen stamperin luomiseen, jota kutsutaan emostamperiksi. Äitileimasimia ei voida käyttää levyn ruiskutukseen. Emoleimasimilla luodaan Son-leimasimet, joissa on samat kuopat ja alueet kuin isäleimasimessa. Tavallisesti yhtä isäleimasinta voidaan käyttää kolmen emoleimasimen luomiseen, ja kutakin emoleimasinta voidaan käyttää kolmen poikaleimasimen luomiseen. Kutakin positiivista leimasinta, olipa se sitten isä- tai poikaleimasinta, voidaan käyttää noin 30 000 levyn muovaamiseen. Eli (1 + 9) x 30 000 = 300 000. Jos monistustyö vaatii yli 300 000 levyä, on tarpeen luoda kaksi tai useampia lasimastereita.

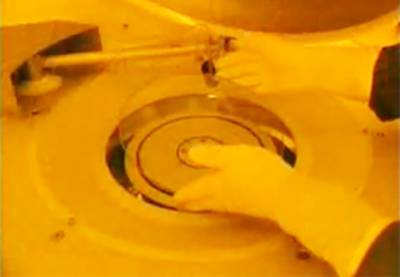

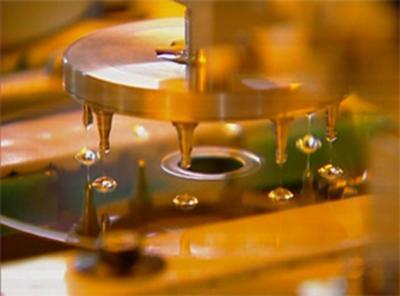

Sulan polykarbonaatin ruiskuttaminen leimasimeen

Isä- tai poikaleimasin voidaan asentaa ruiskutusautomaattiin. Sulaa polykarbonaattia ruiskutetaan sitten kammioon, johon stamper on asennettu. Tämän jälkeen muodostuu CD-levyn muotoinen ja kokoinen kirkas muovikappale. Levyssä on nyt kaikki alkuperäisen master-levyn digitaalisen signaalin kuopat ja alueet.

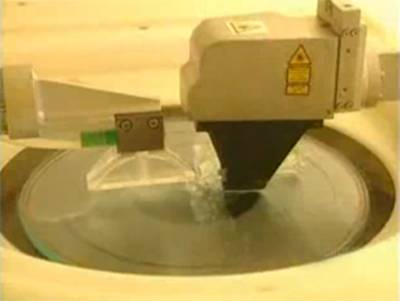

Alumiinipinnoitteella varustetun levyn sputterointi

Muovauskoneesta lähdettyään levy on kokonaan muotoiltu, mutta läpinäkyvä; soittimen lasersäde ei pysty lukemaan painettua dataa, koska heijastunutta sädettä, joka välittäisi informaatiota, ei olisi. Tämän vuoksi datan kuoppien päälle on asetettava heijastava kerros. Heijastava kerros, tyypillisesti alumiini, on hyvin ohut � noin 50-100 nm:n paksuinen.

Kylmää kiinteää kohdetta pommitetaan ioneilla, jolloin vapautuu metallimolekyylejä, jotka päällystävät levyn. Käyttämällä korkeita jännitteitä muodostetaan purkaus katodikohteen ja anodin välille. Katodin takana olevat voimakkaat kestomagneetit muodostavat keskittyneen plasmapurkauksen, joka purkautuu välittömästi kohdealueen yläpuolelle. Argonionit erotetaan plasmasta. Ne pommittavat kohteen pintaa ja siten sputteroivat sitä.

Tämän ohuen kerroksen suojaamiseksi fyysisiltä vaurioilta, kuten naarmuuntumiselta ja hapettumiselta, sen päälle levitetään akryylimuovikerros lakkauksena.

Taidekappaleen tulostaminen

Kaikkien tähänastisten vaiheiden avulla on saatu aikaan toimiva CD-levy. Tämän jälkeen CD-levylle voidaan painaa taideteos silkkipainolla tai offsetpainolla. Silkkipainoa käytetään yleensä vektorigrafiikassa värien paremman yhteensovittamisen vuoksi. Offset-painatusta käytetään valokuvataideteoksille, joissa käytetään CMYK:ta perusvärielementteinä. Kun taideteos on painettu, levy altistetaan voimakkaalle UV-lampulle, joka kuivattaa musteen välittömästi. Levyt pinotaan ja kuljetetaan sitten pakkaamista varten.

Johtopäätös

Näkeminen ja oppiminen siitä, miten CD-levyt valmistetaan, on ehdottoman opettavaista. Koko prosessi alusta loppuun vaatii tietoa fysiikasta, kemiasta ja tilastotieteestä. Myös systeemitekniikalla on keskeinen rooli koko valmistussyklissä. Vaiheiden ajoituksen ja koordinoinnin on oltava erittäin tarkkaa. Manuaalisen ja automaattisen laadunvalvonnan yhdistelmällä virheprosentti voidaan hallita yhteen miljoonasta.

Kiitos

Haluan kiittää New Cyberianin henkilökuntaa siitä, että he ovat näyttäneet minulle CD-levyn valmistuksen vaiheet alusta loppuun. Saamani tieto on niin arvokasta, eikä sitä voi koskaan oppia luokkahuoneista. Kiitos New Cyberian!