- Abstract

- Introducción

- El flujo de trabajo general

- Sobre el master de vidrio

- Pulido del sustrato de vidrio

- El recubrimiento del máster de vidrio con material sensible a la luz (también conocido como RMP)

- Transferencia de los datos digitales a la película fotorresistente (también conocida como LBR)

- Desarrollo del máster de vidrio con productos químicos

- Electrochapado del máster de vidrio para obtener un stamper

- Inyección de policarbonato fundido en el estampador

- Sputtering del disco con recubrimiento de aluminio

- Impresión de obras de arte

- Conclusión

- Agradecimiento

Abstract

Como el principal medio de distribución de música durante más de 25 años, el disco compacto está a punto de llegar al final de su ciclo de vida. Pero si usted es un amante de la música y coleccionista de discos compactos, quizá le interese saber cómo se fabrican los discos compactos. En este artículo, el autor intentará explicar todo el proceso de fabricación de un disco compacto, desde la materia prima hasta el producto final.

Introducción

En la superficie, un disco compacto parece un espejo brillante por un lado, y alguna pintura ornamental por el otro. Me intrigó la cantidad de música que podía contener un pequeño disco cuando recibí mi primer reproductor de CD como regalo de Navidad. Desde entonces siempre he querido saber qué hace sonar un CD. Buscando en Internet no es difícil encontrar literatura sobre este tema. Desgraciadamente, la mayoría están escritas en un lenguaje difícil de entender para los profanos, los ajenos a la industria de la reproducción de CDs y DVDs.

Casualmente tengo que elegir un tema para mi proyecto de ciencias en el instituto de Mountain View Los Altos. He optado por digerir la información que hay en Internet sobre este tema y reescribirlo en términos más sencillos para que cualquiera pueda entenderlo.

El flujo de trabajo general

Hacer un disco compacto es un proceso complicado con muchos detalles. Pero, en general, el proceso puede dividirse en las siguientes áreas generales.

- Pulido del máster de vidrio para obtener una superficie superlisa

- Recubrimiento del máster de vidrio con material sensible a la luz.

- Transferencia de datos digitales a la película sensible a la luz en el máster de vidrio.

- Desarrollo de la película sensible a la luz con productos químicos.

- Electrochapado del máster de vidrio para obtener un estampador

- Inyección de policarbonato fundido sobre el estampador

- Sputtering del disco transparente con material reflectante como el aluminio

- Barnizado del disco con laca como protección

- Impresión de la obra de arte

En los siguientes apartados se elaborará cada uno de estos pasos.

Sobre el master de vidrio

Un master de vidrio es una pieza muy delicada. Los requisitos para un maestro de vidrio son muy estrictos. A continuación se enumeran los requisitos mínimos que debe cumplir un patrón de vidrio.

- Diámetro: 士 0,02mm

- Espesor: 1,6 土 0.02mm

- Redondez: ≤ 10 μm

- Plano: ≤ 10 μm

- Paralelismo: ≤ 10 < μm (La diferencia entre el más grueso y el más fino)

- Rugosidad de la superficie: Ra ≤ 10 μm

- Sin defectos de seguimiento:

- Fisuras y grietas penetrantes

- Cascarillas superficiales

- Burbujas e inclusión

- Daños por lapeado residual

- Rayas

- Defectos por pulido y picaduras

- Daños por ultrasonidos

- Huellas de dedos, huellas de guantes

- Contaminación y polvo

- Corrosión de la superficie

Pulido del sustrato de vidrio

El sustrato de vidrio se limpia primero con ultrasonidos. Para asegurarse de que no habrá suciedad durante el proceso de pulido, el sustrato de vidrio debe estar libre de electrostática. Una vez realizada la desestática, el sustrato de vidrio se someterá al pulido en un entorno controlado. Utilizando SiO2 con Ra ≤ 0,5μm como agente abrasivo, el sustrato de vidrio se pulirá hasta alcanzar la suavidad deseada, es decir, Ra ≤ 10μm.

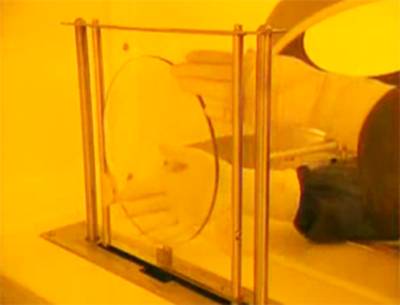

El recubrimiento del máster de vidrio con material sensible a la luz (también conocido como RMP)

RMP significa Resist Mastering Preparation. En este paso, se aplica una fina imprimación al sustrato de vidrio cuando se está girando a alta velocidad. La imprimación funciona como adhesivo para adherirse al revestimiento fotosensible aplicado posteriormente. Una vez seca la imprimación, se aplica otra fina capa de revestimiento fotorresistente. A continuación, el sustrato de vidrio se transfiere a un horno y se cuece durante unos 30 minutos a 90 Co.

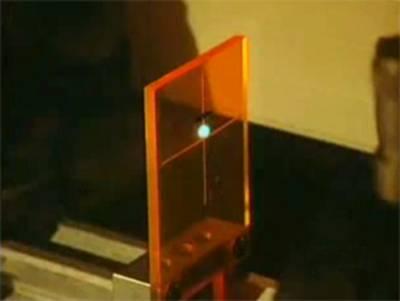

Transferencia de los datos digitales a la película fotorresistente (también conocida como LBR)

LBR son las siglas de Laser Beam Recording y es el paso más importante de todo el proceso. En este paso la señal digital del máster se convierte, a través del sistema de interfaz de masterización, en señal de alta frecuencia y se envía al lector de masterización. También impulsa el rayo láser para marcar en el material resistente a la luz del sustrato de vidrio. Los datos de origen pueden proceder de un archivo DDP, una cinta de 8 mm como la cinta Exabyte, un CD-R, una cinta DLT, etc. El rayo láser es normalmente un gas Kr excitado con una longitud de onda de 351 nm.

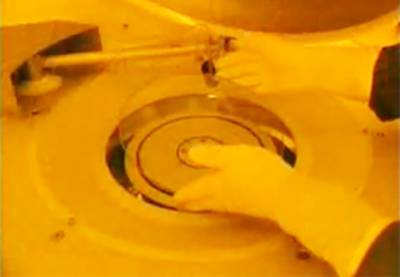

Desarrollo del máster de vidrio con productos químicos

Este es el paso para desarrollar la señal digital en el sustrato resistente a la luz. Se utiliza una solución química para lavar la parte expuesta al láser, formando las fosas y las tierras. La solución química utilizada suele ser alcalina. Su función es disolver el material resistente a la luz golpeado por el rayo láser.

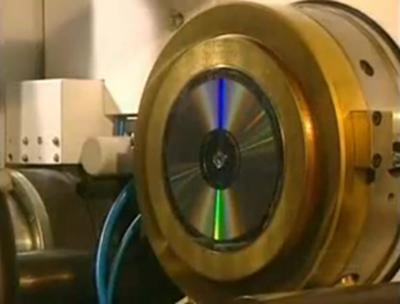

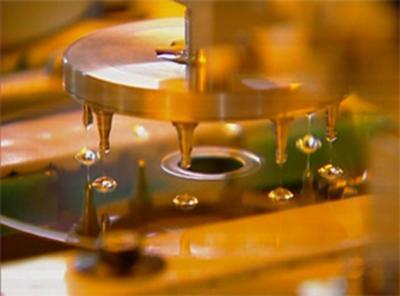

Electrochapado del máster de vidrio para obtener un stamper

Dado que el máster de vidrio es demasiado frágil para ser utilizado como molde de inyección, se suele utilizar un molde metálico llamado stamper.

La fabricación de un stamper a partir del máster de vidrio implica la metalización del máster de vidrio y el posterior galvanizado con electrochapado. El propósito de tener una capa fina de metal es crear el electrodo para el electroformado que espesa el metal para formar el estampador.

Para metalizar al maestro de vidrio, el sustrato de vidrio se carga en una «Cámara de bloqueo de carga» y la cámara debe estar en vacío de clase uno. La cámara de bloqueo de carga es sólo para la preparación. El trabajo principal se realiza en la «Process Chember» donde se requiere un vacío de clase 2. El material del revestimiento suele ser un blanco de aleación de Ni-V.

A través de la electroformación la capa de metal se espesa de 150nm a 300μm. Este es el grosor del estampador metálico utilizado en la replicación. El electroformado utiliza el mismo principio de la galvanoplastia. Una vez hecho, el metal se separa del sustrato de vidrio. En el proceso se utilizan tres soluciones electrolíticas, el sulfamato de níquel es el medio principal para transportar los iones Ni+ desde la puerta positiva a la placa cargada negativamente. El ácido bórico se utiliza para equilibrar el valor del pH. El cloruro de níquel se utiliza para estabilizar la concentración de los iones Ni+. Si los iones Ni+ se agotan, el stamper final tendrá defectos.

El stamper creado de esta manera, es decir, a partir del maestro de vidrio, se denomina stamper Padre. Se puede montar para la inyección de discos directamente. Sin embargo, no es raro que el estampador padre se utilice además para crear un estampador negativo llamado estampador madre. Las estampadoras madre no pueden utilizarse para la inyección de discos. Los estampadores madre se utilizan para crear los estampadores hijo que tienen las mismas fosas y tierras que el estampador padre. Normalmente, un estampador padre puede utilizarse para crear tres estampadores madre y cada uno de estos estampadores madre puede utilizarse para crear tres estampadores hijo. Cada estampador positivo, ya sea el padre o el hijo, puede utilizarse para moldear unos 30.000 discos. Así que (1 + 9) x 30.000 = 300.000. Si un trabajo de replicación requiere más de 300.000 discos, será necesario crear dos o más maestros de vidrio.

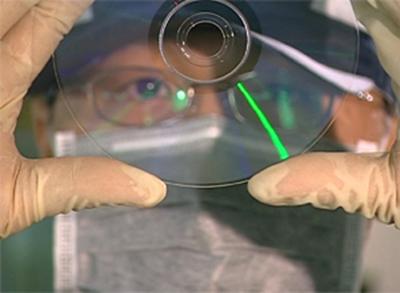

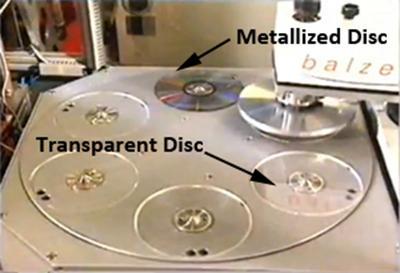

Inyección de policarbonato fundido en el estampador

Un estampador padre o un estampador hijo pueden montarse en la máquina de inyección automática. A continuación, se inyecta policarbonato fundido en la cámara donde está montado el estampador. Se forma entonces una pieza de plástico transparente con la forma y el tamaño de un disco compacto. El disco tiene ahora todas las fosas y tierras de la señal digital del máster original.

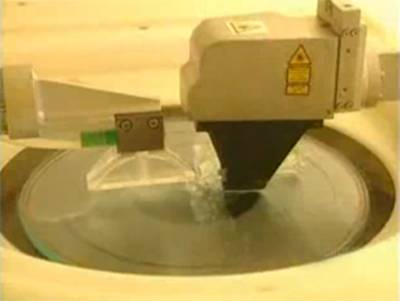

Sputtering del disco con recubrimiento de aluminio

Después de salir de la máquina de moldeo, el disco está totalmente formado pero es transparente; el rayo láser de un reproductor no puede leer los datos impresos porque no habría ningún rayo reflejado para transmitir la información. Por lo tanto, hay que colocar una capa reflectante sobre los huecos de datos. La capa reflectante, normalmente de aluminio, es muy fina � del orden de 50 a 100 nm de grosor.

Un blanco sólido frío es bombardeado con iones, liberando moléculas metálicas que recubren el disco. Utilizando altos voltajes, se forma una descarga entre un blanco catódico y un ánodo. Unos potentes imanes permanentes situados detrás del cátodo forman un plasma concentrado que se descarga inmediatamente por encima de la zona del blanco. Los iones de argón se extraen del plasma. Estos bombardean la superficie del blanco y la pulverizan.

Para proteger esta fina capa de daños físicos, como arañazos y oxidación, se aplica sobre ella una capa de plástico acrílico a modo de barnizado.

Impresión de obras de arte

Con todos los pasos realizados hasta ahora se ha fabricado un CD que funciona. A continuación, el CD puede ser serigrafiado o impreso en offset con el material gráfico. La serigrafía se utiliza normalmente para los gráficos vectoriales para un mejor ajuste del color. El offset se utiliza para ilustraciones fotográficas utilizando CMYK como elementos de color básicos. Una vez impreso el material gráfico, el disco se expone a una lámpara UV de alta intensidad que seca la tinta al instante. Los discos se apilan y luego se transportan para su embalaje.

Conclusión

Ver y aprender cómo se fabrican los discos compactos es absolutamente educativo. Todo el proceso, desde el principio hasta el final, requiere conocimientos de física, química y estadística. La ingeniería de sistemas también desempeña un papel fundamental en todo el ciclo de fabricación. Los tiempos y la coordinación entre los pasos tienen que ser muy precisos. Con la combinación de control de calidad manual y automático, la tasa de defectos puede controlarse en uno por millón.

Agradecimiento

Me gustaría dar las gracias al personal de New Cyberian por mostrarme los pasos para fabricar un disco compacto desde el principio hasta el final. Los conocimientos que adquirí son muy valiosos y nunca se pueden aprender en las aulas. Gracias New Cyberian!