Ethylen ist ein wichtiger Baustein für die petrochemische Industrie und gehört zu den am meisten produzierten organischen Verbindungen. Es wird in der Regel in Dampfspaltanlagen aus einer Reihe von erdölbasierten Rohstoffen, wie z. B. Naphtha, hergestellt und bei der Herstellung mehrerer wichtiger Derivate verwendet.

Das Verfahren

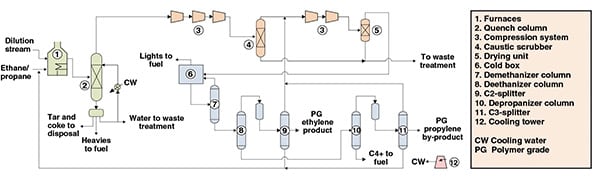

Das in Abbildung 1 dargestellte Verfahren ist ein Dampfspaltverfahren zur Ethylenherstellung aus einem Ethan-Propan-Gemisch. Der Prozess kann in drei Hauptteile unterteilt werden: Kracken und Abschrecken, Komprimieren und Trocknen sowie Trennen.

Abbildung 1. Dieses Verfahrensschema zeigt ein Ethylen-Herstellungsverfahren über das Cracken eines Ethan-Propan-Gemisches

Cracken und Abschrecken. Zunächst wird ein Ethan-Propan-Gemisch in Öfen eingespeist, in denen es unter hochsensiblen Bedingungen gecrackt wird, wobei Ethylen, Propylen und andere Nebenprodukte entstehen. Der Auslassstrom des Ofens wird anschließend einer Quenche auf Wasserbasis zugeführt, um weitere Reaktionen und die Bildung unerwünschter Nebenprodukte zu verhindern.

Aus einem Dekanter, der dem Quenchturm nachgeschaltet ist, werden Schwergut, kondensierter Verdünnungsdampf, Teer und Koks entfernt. Das Spaltgas aus dem Quench wird dann zur Verdichtung und Trennung geleitet.

Verdichtung und Trocknung. Die Verdichtung des Spaltgases wird in fünf Stufen durchgeführt. Nach der dritten Verdichtungsstufe werden Kohlendioxid und Schwefel aus dem Spaltgas durch Natronlauge und Wasserwäschen in einem Laugenwäscher entfernt. Das komprimierte Spaltgas wird abgekühlt und anschließend durch Molekularsiebe getrocknet, die den größten Teil des Wassers entfernen.

Abtrennung. Das getrocknete Spaltgas wird in eine Coldbox geleitet, um Wasserstoff und leichte Kohlenwasserstoffe zu entfernen und gleichzeitig die Ethylenverluste zu minimieren.

An dieser Stelle werden die Kondensate aus dem Kühlzug in eine Reihe von Trennkolonnen geleitet. In der ersten Kolonne (Demethanisierer) wird Methan aus dem Kopf gewonnen und in der Cold Box weiterverwendet, während der Bodenstrom einer zweiten Kolonne (Deethanisierer) zugeführt wird.

Der Kopf des Deethanisierers, der hauptsächlich aus Ethylen und Ethan besteht, wird einem Acetylen-Konverter zugeführt und dann im C2-Splitter fraktioniert. In dieser Kolonne werden die Lichter aus dem Kopfbereich entfernt und in das Verdichtungssystem zurückgeführt, während das Ethylen in Polymerqualität (PG) als Nebenstrom aus der Kolonne abgezogen wird. Ethan aus dem Sumpf des C2-Splitters wird zu den Spaltöfen zurückgeführt.

Der Sumpfstrom des Deethanisierers wird einem Depropanisierer zugeführt, der C3-Komponenten im Kopfbereich destilliert. Dieser Kopfstrom wird katalytisch hydrobehandelt, um Methylacetylen und Propadien zu entfernen, und dann dem C3-Splitter zugeführt. In dieser Kolonne werden die Lichter aus dem Kopfbereich entfernt und zu den Kompressoren zurückgeführt, während Propylen in Polymerqualität (PG) als Nebenstrom aus der Kolonne abgezogen wird. Das Propan aus dem Boden des C3-Splitters wird zu den Spaltöfen zurückgeführt. Ein C4+-Strom wird aus dem Boden des Depropanisierers gewonnen.

Wirtschaftliche Leistung

Eine wirtschaftliche Bewertung des Prozesses wurde auf der Grundlage von Daten aus dem ersten Quartal 2015 durchgeführt, wobei eine an der US-Golfküste errichtete Anlage mit einer Nennkapazität von 1.700.000 Tonnen/Jahr Ethylen berücksichtigt wurde.

Die geschätzten Kapitalkosten (Gesamtinvestitionen, Betriebskapital und anfängliche Kosten) für den Bau der Anlage belaufen sich auf etwa 2,37 Milliarden US-Dollar, während die Betriebskosten auf etwa 360 US-Dollar pro Tonne produzierten Ethylens geschätzt werden.

Globale Perspektive

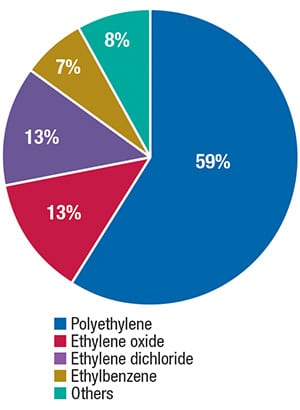

Mit einer globalen Nennkapazität von etwa 155 Millionen Tonnen/Jahr gehört Ethylen zu den wichtigsten weltweit produzierten Petrochemikalien. Der größte Teil der Ethylenproduktion wird für die Herstellung von Polyethylen verbraucht, aber Ethylen wird auch für die Produktion von Ethylenoxid, Ethylendichlorid und Ethylbenzol verwendet (Abbildung 2).

Abbildung 2. Ethylen wird zu einer Vielzahl von Produkten verarbeitet

Anmerkung der Redaktion: Der Inhalt dieser Kolumne wird von Intratec Solutions LLC (Houston; www.intratec.us) zur Verfügung gestellt und von Chemical Engineering bearbeitet. Die vorgestellten Analysen und Modelle wurden auf der Grundlage von öffentlich zugänglichen und nicht vertraulichen Informationen erstellt. Der Inhalt gibt ausschließlich die Meinung von Intratec wieder. Weitere Informationen über die Methodik zur Erstellung der Analysen sowie die Nutzungsbedingungen finden Sie unter www.intratec.us/che.