- Abstract

- Einführung

- Der allgemeine Arbeitsablauf

- Über die Glasvorlage

- Glassubstratpolieren

- Beschichtung des Glasmasters mit lichtempfindlichem Material (auch RMP genannt)

- Übertragung der digitalen Daten auf den Fotolackfilm (auch LBR genannt)

- Entwicklung des Glasmasters mit chemischer

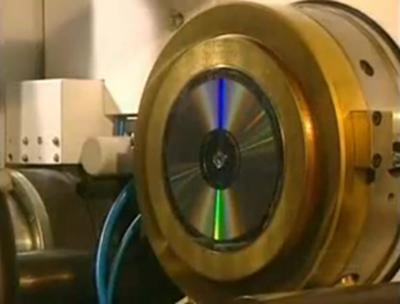

- Galvanisieren der Glasvorlage, um eine Matrize zu erhalten

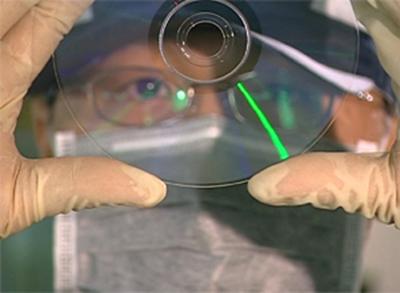

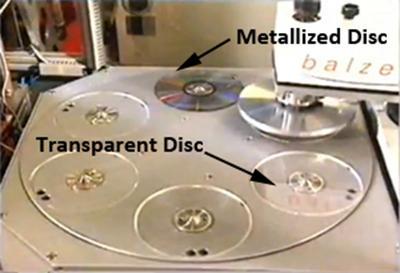

- Einspritzen von geschmolzenem Polycarbonat auf die Matrize

- Sputtern der Scheibe mit Aluminiumbeschichtung

- Drucken von Druckvorlagen

- Abschluss

- Dankeschön

Abstract

Seit über 25 Jahren ist die Compact Disc das wichtigste Medium für den Musikvertrieb, steht die Compact Disc kurz vor dem Ende ihres Lebenszyklus. Aber wenn Sie Musikliebhaber und CD-Sammler sind, sind Sie vielleicht immer noch daran interessiert, zu wissen, wie Compact Discs hergestellt werden. In diesem Artikel wird der Autor versuchen, den gesamten Prozess der Herstellung einer Compact Disc zu erklären, vom Rohmaterial bis zum fertigen Produkt.

Einführung

Auf der einen Seite sieht eine Compact Disc aus wie ein glänzender Spiegel, auf der anderen Seite wie eine dekorative Malerei. Als ich zu Weihnachten meinen ersten CD-Player geschenkt bekam, war ich fasziniert von der Menge an Musik, die auf eine kleine Scheibe passen könnte. Seitdem wollte ich immer wissen, was eine CD zum Klingen bringt. Wenn man das Internet durchsucht, ist es nicht schwer, Literatur zu diesem Thema zu finden. Leider sind die meisten in einer Sprache geschrieben, die für Laien – die Außenseiter der CD- und DVD-Produktionsindustrie – schwer zu verstehen ist.

Zufällig musste ich ein Thema für mein Wissenschaftsprojekt an der Mountain View Los Altos High School wählen. Ich habe mich entschieden, die Informationen im Internet zu diesem Thema zu verdauen und in einfacheren Begriffen umzuschreiben, damit es jeder verstehen kann.

Der allgemeine Arbeitsablauf

Die Herstellung einer Compact Disc ist ein komplizierter Prozess mit vielen Details. Aber im Allgemeinen kann der Prozess in die folgenden großen Bereiche unterteilt werden.

- Polieren des Glasmasters, um eine superglatte Oberfläche zu erhalten

- Beschichten des Glasmasters mit lichtempfindlichem Material.

- Übertragen von digitalen Daten auf den lichtempfindlichen Film auf dem Glasmaster.

- Entwickeln des lichtempfindlichen Films mit Chemikalien.

- Galvanisieren der Glasvorlage, um eine Matrize zu erhalten

- Einspritzen von geschmolzenem Polycarbonat auf die Matrize

- Sputtern der durchsichtigen Scheibe mit reflektierendem Material wie Aluminium

- Lackieren der Scheibe zum Schutz

- Drucken der Druckvorlage

In den folgenden Abschnitten wird jeder dieser Schritte näher erläutert.

Über die Glasvorlage

Eine Glasvorlage ist ein sehr empfindliches Stück. Die Anforderungen an eine Glasvorlage sind sehr hoch. Im Folgenden sind die Mindestanforderungen aufgeführt, die eine Glasvorlage erfüllen muss.

- Durchmesser: 士 0,02mm

- Dicke: 1,6 土 0.02mm

- Rundheit: ≤ 10 μm

- Ebenheit: ≤ 10 μm

- Parallelität: ≤ 10 < μm (Der Unterschied zwischen der dicksten und der dünnsten Stelle)

- Oberflächenrauhigkeit: Ra ≤ 10 μm

- Frei von Folgefehlern:

- Brüche und durchdringende Risse

- Oberflächenausbrüche

- Blasen und undurchsichtige Einschlüsse

- Restliche Läppschäden

- Kratzer

- Schäden durch Polieren und Grübchen

- Ultraschallschäden

- Fingerabdrücke, Handschuhabdrücke

- Verschmutzungen und Staub

- Oberflächenkorrosion

Glassubstratpolieren

Das Glassubstrat wird zunächst mit Ultraschall gereinigt. Damit es beim Polieren nicht zu Verschmutzungen kommt, muss das Glassubstrat frei von Elektrostatik sein. Nach der Entstatik wird das Glassubstrat in einer kontrollierten Umgebung poliert. Unter Verwendung von SiO2 mit Ra ≤ 0,5μm als Schleifmittel wird das Glassubstrat auf die gewünschte Glätte, d.h. Ra ≤ 10μm, geschliffen.

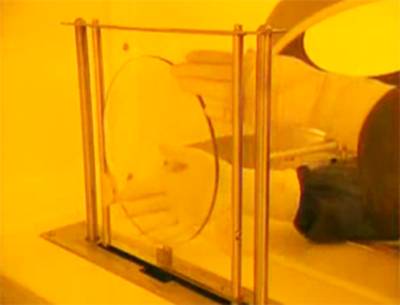

Beschichtung des Glasmasters mit lichtempfindlichem Material (auch RMP genannt)

RMP steht für Resist Mastering Preparation. In diesem Schritt wird ein dünner Primer auf das Glassubstrat aufgetragen, wenn es mit hoher Geschwindigkeit gedreht wird. Der Primer fungiert als Klebstoff für die Verbindung mit der später aufgebrachten lichtempfindlichen Beschichtung. Sobald der Primer getrocknet ist, wird eine weitere dünne Schicht der Fotolackschicht aufgetragen. Das Glassubstrat wird dann in einen Ofen gebracht und etwa 30 Minuten lang bei 90 °C gebacken.

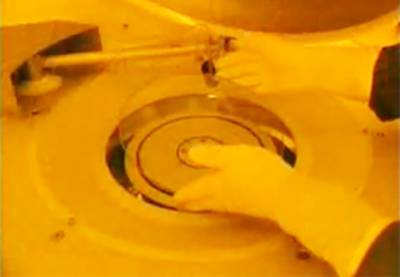

Übertragung der digitalen Daten auf den Fotolackfilm (auch LBR genannt)

LBR steht für Laser Beam Recording und ist der wichtigste Schritt im gesamten Prozess. In diesem Schritt wird das digitale Signal des Masters durch das Mastering Interface System in ein Hochfrequenzsignal umgewandelt und an das Mastering-Lesegerät gesendet. Es treibt auch den Laserstrahl an, um das lichtbeständige Material auf dem Glassubstrat zu markieren. Die Quelldaten können von DDP-Dateien, 8-mm-Bändern wie Exabyte-Bändern, CD-R, DLT-Bändern usw. stammen. Der Laserstrahl wird normalerweise durch Kr-Gas mit einer Wellenlänge von 351nm angeregt.

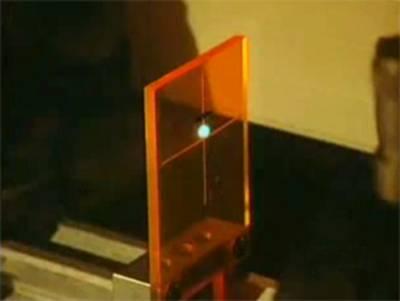

Entwicklung des Glasmasters mit chemischer

Dies ist der Schritt zur Entwicklung des digitalen Signals auf dem lichtbeständigen Substrat. Eine chemische Lösung wird verwendet, um den Teil, der dem Laser ausgesetzt ist, abzuwaschen, wodurch die Pits und Lands entstehen. Die verwendete chemische Lösung ist in der Regel alkalisch. Ihre Aufgabe ist es, das lichtbeständige Material, auf das der Laserstrahl trifft, aufzulösen.

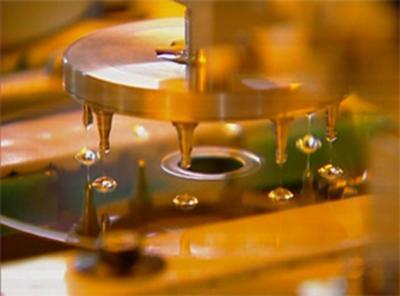

Galvanisieren der Glasvorlage, um eine Matrize zu erhalten

Da die Glasvorlage zu zerbrechlich ist, um als Spritzgussform verwendet zu werden, wird in der Regel eine Metallform verwendet, die Matrize genannt wird.

Bei der Herstellung einer Matrize aus der Glasvorlage wird die Glasvorlage metallisiert und später durch Galvanisieren galvanisiert. Der Zweck einer dünnen Metallschicht besteht darin, eine Elektrode für die Galvanisierung zu schaffen, die das Metall verdickt, um die Matrize zu formen.

Um die Glasvorlage zu metallisieren, wird das Glassubstrat in eine „Schleusenkammer“ geladen, die sich in einem Vakuum der Klasse 1 befinden sollte. Die Ladeschleusenkammer dient nur zur Vorbereitung. Die Hauptarbeit findet in der Prozesskammer statt, wo ein Vakuum der Klasse 2 erforderlich ist. Das Material der Beschichtung ist in der Regel eine Ni-V-Legierung.

Durch Galvanoforming wird die Metallschicht von 150nm auf 300μm verdickt. Dies ist die Dicke des Metallstempels, der bei der Replikation verwendet wird. Die Galvanoformung funktioniert nach dem gleichen Prinzip wie die Galvanisierung. Danach wird das Metall vom Glassubstrat getrennt. Dabei werden drei Elektrolytlösungen verwendet: Nickelsulfamat ist das Hauptmedium für den Transport der Ni+-Ionen vom positiven Gate zur negativ geladenen Platte. Borsäure wird zum Ausgleich des pH-Wertes verwendet. Nickelchlorid wird verwendet, um die Konzentration der Ni+-Ionen zu stabilisieren. Wenn die Ni+-Ionen verarmt sind, weist die fertige Matrize Defekte auf.

Die auf diese Weise, d. h. aus der Glasvorlage, hergestellte Matrize wird als Vatermatrize bezeichnet. Er kann direkt für die Scheibeneinspritzung montiert werden. Es ist jedoch nicht unüblich, dass der Vater-Stempel weiter verwendet wird, um einen Negativ-Stempel, den Mutter-Stempel, zu erstellen. Mutterstempel können nicht für die Disc-Injektion verwendet werden. Mutterstempel werden zur Herstellung von Sohnstempeln verwendet, die die gleichen Vertiefungen und Stege aufweisen wie der Vaterstempel. Normalerweise können mit einem Vater-Stempel drei Mutter-Stempel und mit jedem dieser Mutter-Stempel drei Sohn-Stempel erzeugt werden. Mit jedem Positivstempler, sei es der Vater- oder der Sohnstempler, können etwa 30.000 Scheiben geformt werden. Also (1 + 9) x 30.000 = 300.000. Wenn für einen Vervielfältigungsauftrag mehr als 300.000 Scheiben benötigt werden, müssen zwei oder mehr Glasmaster erstellt werden.

Einspritzen von geschmolzenem Polycarbonat auf die Matrize

Eine Vater- oder Sohnmatrize kann an der automatischen Spritzgussmaschine angebracht werden. Geschmolzenes Polycarbonat wird dann in die Kammer gespritzt, in der der Stempel angebracht ist. Anschließend wird ein durchsichtiges Stück Kunststoff in der Form und Größe einer Compact Disc geformt. Die Disc hat nun alle Pits und Lands des digitalen Signals des Originalmasters.

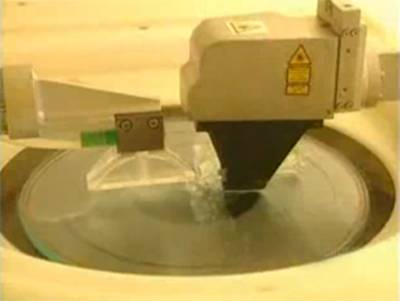

Sputtern der Scheibe mit Aluminiumbeschichtung

Nach dem Verlassen der Formmaschine ist die Scheibe zwar vollständig geformt, aber durchsichtig; der Laserstrahl eines Abspielgeräts kann die eingeprägten Daten nicht lesen, da es keinen reflektierten Strahl gibt, der die Informationen übermittelt. Daher muss eine reflektierende Schicht über den Datenvertiefungen angebracht werden. Die reflektierende Schicht, in der Regel Aluminium, ist sehr dünn � in der Größenordnung von 50 bis 100 nm dick.

Ein kaltes festes Ziel wird mit Ionen beschossen, die Metallmoleküle freisetzen, die die Scheibe beschichten. Mit Hilfe hoher Spannungen wird eine Entladung zwischen einem Kathoden-Target und einer Anode erzeugt. Starke Permanentmagnete hinter der Kathode bilden ein konzentriertes Plasma, das sich unmittelbar über dem Targetbereich entlädt. Aus dem Plasma werden Argon-Ionen extrahiert. Sie beschießen die Oberfläche des Targets und zerstäuben sie.

Um diese dünne Schicht vor physischen Schäden wie Kratzern und Oxidation zu schützen, wird eine Acryl-Kunststoffschicht als Lackierung darüber aufgetragen.

Drucken von Druckvorlagen

Mit allen bisherigen Schritten wurde eine funktionierende CD hergestellt. Die CD kann dann im Sieb- oder Offsetdruck mit der Druckvorlage bedruckt werden. Der Siebdruck wird normalerweise für Vektorgrafiken verwendet, um eine bessere Farbabstimmung zu erreichen. Der Offsetdruck wird für fotografische Druckvorlagen verwendet, wobei CMYK als Grundfarbe verwendet wird. Sobald die Druckvorlage gedruckt ist, wird die Scheibe einer hochintensiven UV-Lampe ausgesetzt, die die Farbe sofort trocknet. Die Discs werden gestapelt und dann zur Verpackung transportiert.

Abschluss

Es ist absolut lehrreich zu sehen und zu lernen, wie Compact Discs hergestellt werden. Der gesamte Prozess vom Anfang bis zum Ende erfordert Kenntnisse aus Physik, Chemie und Statistik. Auch die Systemtechnik spielt im gesamten Herstellungszyklus eine wichtige Rolle. Das Timing und die Koordination der einzelnen Schritte müssen sehr präzise sein. Durch die Kombination von manueller und automatischer Qualitätskontrolle kann die Fehlerquote auf eins zu einer Million reduziert werden.

Dankeschön

Ich möchte den Mitarbeitern von New Cyberian dafür danken, dass sie mir die Schritte zur Herstellung einer Compact Disc von Anfang bis Ende gezeigt haben. Das Wissen, das ich erlangt habe, ist so wertvoll und man kann es nie im Unterricht lernen. Danke New Cyberian!