Ethylen er en kritisk byggesten for den petrokemiske industri og er blandt de mest producerede organiske forbindelser. Det fremstilles normalt i dampkrakningsenheder fra en række petroleumsbaserede råmaterialer, f.eks. nafta, og anvendes til fremstilling af flere vigtige derivater.

Processen

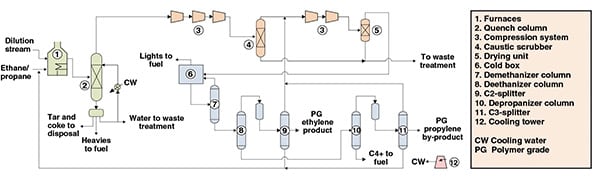

Processen vist i figur 1 er en dampkrakningsproces til fremstilling af ethylen fra en etan-propan-blanding. Processen kan opdeles i tre hoveddele: krakning og afkøling, komprimering og tørring samt separation.

Figur 1. Dette procesdiagram viser en ethylenfremstillingsproces ved krakning af en ethan-propan-blanding

Krakning og afkøling. Indledningsvis føres en ethan-propan-blanding til ovne, hvor den under højhastighedsbetingelser krakkes og danner ethylen, propylen og andre biprodukter. Ovnens udgangsstrøm føres efterfølgende til en vandbaseret quench for at forhindre yderligere reaktioner og dannelse af uønskede biprodukter.

Fra en dekanter nedstrøms fra quenchtårnet fjernes tungstoffer, kondenseret fortyndingsdamp, tjære og koks. Krakket gas fra quench-tårnet ledes derefter til komprimering og separation.

Komprimering og tørring. Komprimeringen af den krakkede gas foregår i fem trin. Efter det tredje kompressionstrin fjernes kuldioxid og svovl fra den krakkede gas ved hjælp af kaustisk soda og vandvask i en kaustisk skrubber. Den komprimerede krakkede gas afkøles og tørres efterfølgende af molekylære si, der fjerner det meste af vandet.

Udskillelse. Den tørrede krakkede gas føres til en koldboks til fjernelse af brint og lette kulbrinter, samtidig med at ethylentab minimeres.

På dette tidspunkt føres kondensaterne fra køletoget til en række separationskolonner. I den første kolonne (demethanizer) udvindes metan fra toppen og anvendes yderligere i køleboksen, mens bundstrømmen føres til en anden kolonne (deethanizer).

Den øverste del af deethanizeren, der primært består af ethylen og ethan, føres til en acetylenkonverter og fraktioneres derefter i C2-splitteren. I denne kolonne fjernes lys fra overhead og genanvendes til kompressionssystemet, mens polymer-grade (PG) ethylen trækkes fra kolonnen som en sidestrøm. Ethan fra C2-splitterens bundstrømme genanvendes til krakningsovnene.

Deethanizer-bundstrømmen føres til en depropanizer, som destillerer C3-komponenterne i overheadprodukterne. Denne overheadstrøm hydrogenbehandles katalytisk med henblik på fjernelse af methylacetylen og propadien og føres derefter til C3-splitteren. I denne kolonne fjernes lys fra overheadprodukterne og genanvendes til kompressorerne, mens propylen af polymerkvalitet (PG) trækkes fra kolonnen som en sidestrøm. Propan fra bunden af C3-splitteren genanvendes til krakningsovnene. En C4+-strøm fås fra depropanizer-bundene.

Økonomisk ydeevne

Der blev foretaget en økonomisk evaluering af processen på grundlag af data fra første kvartal af 2015, idet der blev taget hensyn til et anlæg med en nominel kapacitet på 1 700 000 ton/år af ethylen, der er bygget på den amerikanske Golfkyst.

De anslåede kapitaludgifter (samlede faste investeringer, driftskapital og indledende udgifter) til opførelse af anlægget er ca. 2,37 mia. dollar, mens driftsudgifterne anslås til ca. 360 dollar pr. ton produceret ethylen.

Globalt perspektiv

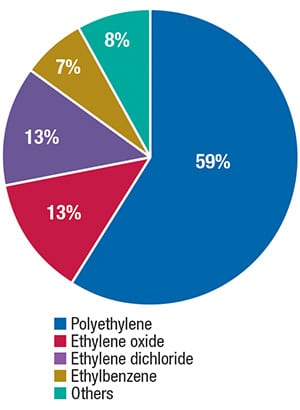

Med en global nominel kapacitet på ca. 155 mio. ton/år er ethylen blandt de vigtigste petrokemiske produkter, der produceres på verdensplan. Hovedparten af ethylenproduktionen forbruges til fremstilling af polyethylen, men ethylen anvendes også til fremstilling af ethylenoxid, ethylendichlorid og ethylbenzen (figur 2).

Figur 2. Ethylen fremstilles til et væld af produkter

Redaktionsbemærkning: Indholdet til denne spalte er leveret af Intratec Solutions LLC (Houston; www.intratec.us) og redigeret af Chemical Engineering. De analyser og modeller, der præsenteres, er udarbejdet på grundlag af offentligt tilgængelige og ikke-fortrolige oplysninger. Indholdet repræsenterer udelukkende Intratec’s holdninger. Yderligere oplysninger om metoderne til udarbejdelse af analyser findes sammen med brugsbetingelser på www.intratec.us/che.