- Abstract

- Indledning

- Den overordnede arbejdsgang

- Om glasmasteren

- Polering af glassubstratet

- Coating af glasmasteren med lysfølsomt materiale (aka RMP)

- Overførsel af digitale data til fotoresistfilmen (også kaldet LBR)

- Udvikling af glasmasteren med kemisk

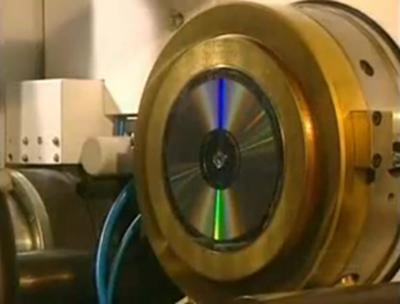

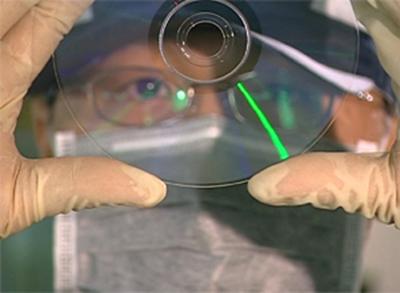

- Galvanisering af glasmasteren for at opnå en stamper

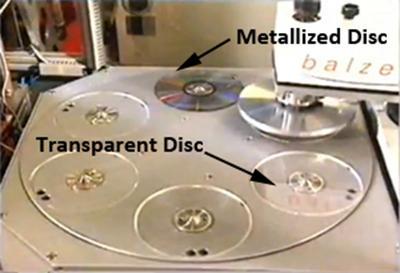

- Injektion af smeltet polycarbonat på stamperen

- Sprøjtning af disk med aluminiumsbelægning

- Tryk af kunstværk

- Slutning

- Akkommentar

Abstract

Som det vigtigste medie til musikdistribution i over 25 år, er compact disc ved at nå slutningen af sin livscyklus. Men hvis du er musikelsker og cd-samler, er du måske stadig interesseret i at vide, hvordan compactdiske bliver fremstillet. I denne artikel vil forfatteren forsøge at forklare hele processen for, hvordan en compact disc fremstilles, fra råmaterialet til det færdige produkt.

Indledning

På overfladen ligner en compact disc et skinnende spejl på den ene side og noget ornamentalt maleri på den anden side. Jeg var fascineret af den mængde musik, som en lille disk kunne rumme, da jeg fik min første cd-afspiller i julegave. Siden da har jeg altid ønsket at vide, hvad der får en cd til at lyde. Når man søgte på internettet, ville det ikke være svært at finde litteratur om dette område. Desværre er de fleste af dem skrevet på et sprog, der er vanskeligt at forstå for lægfolk – de udenforstående i cd- og dvd-produktionsindustrien.

Tilfældigvis skal jeg vælge et emne til mit videnskabelige projekt på Mountain View Los Altos High School. Jeg valgte at fordøje oplysningerne på internettet om dette emne og omskrive dem i mere enkle vendinger, så alle kan forstå dem.

Den overordnede arbejdsgang

Det er en kompliceret proces med mange detaljer at fremstille en compact disc. Men generelt kan processen opdeles i disse følgende overordnede områder.

- Polering af glasmaster for at få en superglat overflade

- Coating af glasmasteren med lysfølsomt materiale.

- Overførsel af digitale data til den lysfølsomme film på glasmasteren.

- Udvikling af den lysfølsomme film med kemisk.

- Galvanisering af glasmasteren for at opnå en stamper

- Injektion af smeltet polycarbonat på stamperen

- Sprøjtning af den klare skive med reflekterende materiale som f.eks. aluminium

- Lakering af skiven med lak som beskyttelse

- Drykning af kunstværk

I de følgende afsnit vil hvert af disse trin blive uddybet.

Om glasmasteren

En glasmaster er et meget delikat stykke. Kravene til en glasmester er meget strenge. Nedenfor er anført de minimumskrav, som en glasmaster skal opfylde.

- Diameter: 士 0,02mm

- Tykkelse: 1,6 土 0.02mm

- Rundhed: ≤ 10 μm

- Flathed: ≤ 10 μm

- Parallilisme: ≤ 10 < μm (Forskellen mellem den tykkeste og den tyndeste)

- Overfladeruhed: Ra ≤ 10 μm

- Fri for følgefejl:

- Breaks og gennemtrængende revner

- Overfladespåner

- Bobler og uigennemsigtige inklusion

- Restskader ved lapning

- Ridser

- Ridser ved polering og huller

- Ultrasoniske skader

- Fingeraftryk, handskeaftryk

- Forureninger og støv

- Overfladekorrosion

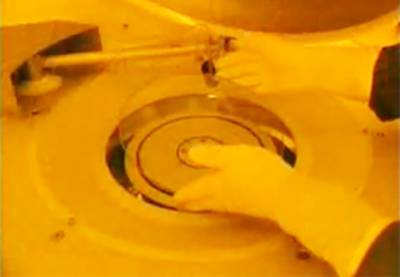

Polering af glassubstratet

Glassubstratet rengøres først med ultralyd. For at sikre, at der ikke kommer snavs under poleringsprocessen, skal glassubstratet være fri for elektrostatik. Når afstatiseringen er udført, gennemgår glassubstratet poleringen i et kontrolleret miljø. Ved hjælp af SiO2 med Ra ≤ 0,5μm som slibemiddel vil glassubstratet blive poleret til den ønskede glathed, dvs. Ra ≤ 10μm.

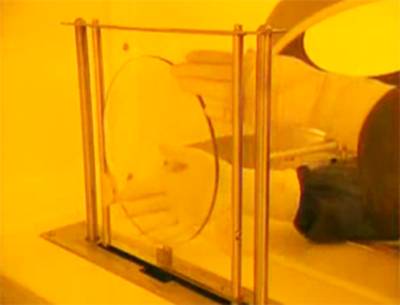

Coating af glasmasteren med lysfølsomt materiale (aka RMP)

RMP står for Resist Mastering Preparation. I dette trin påføres en tynd primer på glassubstratet, når det snurrer i høj hastighed. Primeren fungerer som klæbemiddel til at binde sig til den senere påførte lysfølsomme belægning. Når primeren er tørret, påføres endnu et tyndt lag fotoresistbelægning. Glassubstratet overføres derefter til en ovn og bages i ca. 30 minutter ved 90 Co.

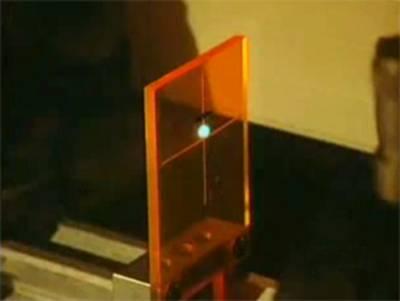

Overførsel af digitale data til fotoresistfilmen (også kaldet LBR)

LBR står for Laser Beam Recording og er det vigtigste trin i hele processen. I dette trin konverteres masterens digitale signal via Mastering Interface Systemet til et højfrekvent signal og sendes til masteringlæseren. Det driver også laserstrålen til at markere på det lysmodstandsdygtige materiale på glassubstratet. Kildedata kan komme fra DDP-filer, 8 mm bånd som Exabyte-bånd, CD-R, DLT-bånd osv. Laserstrålen er normalt Kr gas exciteret med en bølgelængde på 351nm.

Udvikling af glasmasteren med kemisk

Dette er det trin, der udvikler det digitale signal på det lysmodstandsdygtige substrat. Der anvendes en kemisk opløsning til at vaske den del, der er udsat for laseren, væk og danne gruberne og landingerne. Den kemiske opløsning, der anvendes, er normalt alkalisk. Dens funktion er at opløse det lysmodstandsdygtige materiale, der rammes af laserstrålen.

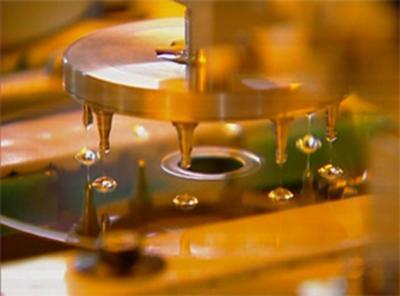

Galvanisering af glasmasteren for at opnå en stamper

Da glasmasteren er for skrøbelig til at blive brugt som sprøjtestøbe, anvendes normalt en metalform kaldet stamper.

Fremstilling af en stamper fra glasmasteren indebærer metallisering af glasmasteren og senere galvanisering af den med elektroformning. Formålet med at have et tyndt metallag er at skabe elektroden til elektroformning, som gør metallet tykkere for at danne stamperen.

For at metallisere til glasmaster indlæses glassubstratet i et “Load Lock Chamber”, og kammeret skal være i klasse 1 vakuum. Load Lock Chamber er kun til forberedelse. Det vigtigste arbejde udføres i Process Chember, hvor der kræves et klasse 2-vakuum. Belægningsmaterialet er normalt Ni-V legeringsmål.

Gennem elektroformning fortykkes metallaget fra 150nm til 300μm. Dette er tykkelsen af den metalstamper, der anvendes ved replikation. Elektroformning anvender det samme princip som galvanisering. Når det er gjort, vil metallet blive adskilt fra glassubstratet. Der anvendes tre elektrolytopløsninger i processen, nikkelsulfamat er det vigtigste medie til at transportere Ni+-ionerne fra den positive gate til den negativt ladede plade. Borsyre anvendes til at afbalancere pH-værdien. Nikkelklorid anvendes til at stabilisere koncentrationen af Ni+ -ionerne. Hvis Ni+-ionerne er udtømt, vil den endelige stamper have defekter.

Den stamper, der oprettes på denne måde, dvs. fra glasmasteren, kaldes Father stamper. Den kan monteres direkte til skiveinjektion. Det er dog ikke ualmindeligt, at father stamperen bruges yderligere til at skabe en negativ stamper kaldet Mother stamper. Moderstemplerne kan ikke anvendes til diskinjektion. Moderstempler bruges til at fremstille Son-stempler, som har de samme huller og landinger som far-stemplet. Normalt kan en far-stempelstempel bruges til at skabe tre mother stampers, og hver af disse mother stampers kan bruges til at skabe tre son-stempelstempler. Hver positiv stempelstempel, hvad enten det er en far- eller sønnestempel, kan bruges til at støbe ca. 30 000 skiver. Så (1 + 9) x 30.000 = 300.000. Hvis en replikationsopgave kræver mere end 300.000 skiver, vil der være behov for at skabe to eller flere glasmastere.

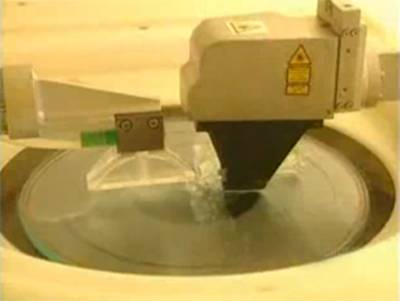

Injektion af smeltet polycarbonat på stamperen

En far-stamper eller en søn-stamper kan monteres på den automatiske sprøjtemaskine. Smeltet polycarbonat sprøjtes derefter ind i det kammer, hvor stamperen er monteret. Der dannes derefter et klart stykke plast i form og størrelse som en compact disc. Disken har nu alle de huller og huller i det digitale signal fra den originale master.

Sprøjtning af disk med aluminiumsbelægning

Når den forlader støbemaskinen, er disken helt formet, men gennemsigtig; en afspillers laserstråle kan ikke læse de påtrykte data, fordi der ikke ville være nogen reflekteret stråle til at formidle informationen. Derfor skal der anbringes et reflekterende lag over datahullerne. Det reflekterende lag, typisk aluminium, er meget tyndt � i størrelsesordenen 50 til 100 nm tykt.

Et koldt fast mål bombarderes med ioner, hvorved der frigives metalmolekyler, som belægger skiven. Ved hjælp af høje spændinger dannes der en udladning mellem et katodemål og en anode. Kraftige permanente magneter bag katoden danner et koncentreret plasma, der udledes umiddelbart over målområdet. Argon-ioner udvindes fra plasmaet. De bombarderer målets overflade og sputter det således.

For at beskytte dette tynde lag mod fysiske skader som ridser og oxidation påføres et akrylplastlag over det som lakering.

Tryk af kunstværk

Med alle de hidtidige trin er der blevet fremstillet en fungerende cd. CD’en kan derefter trykkes i silketryk eller offset med artwork. Silketryk anvendes normalt til vektorgrafik for at opnå bedre farvetilpasning. Offset bruges til fotografisk artwork med CMYK som de grundlæggende farveelementer. Når artworket er trykt, bliver disken udsat for en UV-lampe med høj intensitet, som tørrer blækket øjeblikkeligt. Diskene stables og transporteres derefter til emballering.

Slutning

At se og lære, hvordan compactdiske fremstilles, er absolut lærerigt. Hele processen fra start til slut kræver viden fra fysik, kemi og statistik. Systemteknik spiller også en vigtig rolle i hele fremstillingscyklussen. Timingen og koordineringen mellem trinene skal være meget præcis. Med en kombination af manuel og automatisk kvalitetskontrol kan fejlprocenten kontrolleres til én pr. million.

Akkommentar

Jeg vil gerne takke medarbejderne på New Cyberian for at vise mig trinene i fremstillingen af en compact disc fra start til slut. Den viden, jeg fik, er så værdifuld, og den kan man aldrig lære i klasseværelserne. Tak New Cyberian!