- Abstrakt

- Úvod

- Celkový pracovní postup

- O skleněné předloze

- Leštění skleněného substrátu

- Potažení skleněné předlohy světlocitlivým materiálem (tzv. RMP)

- Přenos digitálních dat na fotorezistovou fólii (tzv. LBR)

- Vyvolání skleněné předlohy pomocí chemického

- Elektrolyzování skleněné předlohy za účelem získání stamperu

- Vstřikování roztaveného polykarbonátu na razidlo

- Vstřikování disku s hliníkovým povlakem

- Tisk uměleckého díla

- Závěr

- Poděkování

Abstrakt

Jako hlavní médium pro distribuci hudby již více než 25 let, se kompaktní disk blíží ke konci svého životního cyklu. Pokud však patříte mezi milovníky hudby a sběratele kompaktních disků, možná vás přesto zajímá, jak se kompaktní disky vyrábějí. V tomto článku se autor pokusí vysvětlit celý proces, jak se kompaktní disk vyrábí, od suroviny až po hotový výrobek.

Úvod

Na povrchu vypadá kompaktní disk z jedné strany jako lesklé zrcadlo a z druhé strany jako nějaký ornamentální obraz. Když jsem dostal svůj první přehrávač CD jako vánoční dárek, zaujalo mě množství hudby, které se na malý disk vejde. Od té doby jsem vždycky chtěl vědět, jak CD zní. Při hledání na internetu by člověk neměl problém najít literaturu o této oblasti. Bohužel většina z nich je psána jazykem, kterému laici – outsideři z oboru replikace CD a DVD – těžko rozumí.

Shodou okolností si potřebuji vybrat téma pro svůj vědecký projekt na střední škole Mountain View Los Altos. Rozhodl jsem se zpracovat informace o tomto tématu na internetu a přepsat je do jednodušší podoby, aby je pochopil každý.

Celkový pracovní postup

Výroba kompaktního disku je složitý proces se spoustou detailů. Obecně však lze proces rozdělit do těchto rozsáhlých oblastí.

- Poleštění skleněné předlohy pro získání superhladkého povrchu

- Potažení skleněné předlohy světlocitlivým materiálem.

- Přenos digitálních dat na světlocitlivý film na skleněné předloze.

- Vyvolání světlocitlivého filmu pomocí chemikálií.

- Elektrolytické pokovení skleněné předlohy za účelem získání razítka

- Vstřikování roztaveného polykarbonátu na razítko

- Potažení čirého disku reflexním materiálem, například hliníkem

- Lakování disku lakem jako ochrana

- Tisk uměleckého díla

V následujících částech bude každý z těchto kroků podrobněji popsán.

O skleněné předloze

Skleněná předloha je velmi křehký kus. Požadavky na skleněný master jsou velmi přísné. Níže jsou uvedeny minimální požadavky, které musí skleněný master splňovat.

- Průměr: 士 0,02 mm

- Tloušťka: 1,6 土 0.02mm

- Kulatost: ≤ 10 μm

- Plochost: ≤ 10 μm

- Paralelita: ≤ 10 < μm (rozdíl mezi nejtlustším a nejtenčím)

- Drsnost povrchu: Ra ≤ 10 μm

- Bez následných vad:

- Trhliny a pronikající praskliny

- Povrchové vrypy

- Bublinky a neprůhlednosti inkluze

- Ostatní poškození při lapování

- Škrábance

- Defekce leštěním a důlky

- Ultrazvukové poškození

- Otisky prstů, otisky rukavic

- Znečištění a prach

- Povrchová koroze

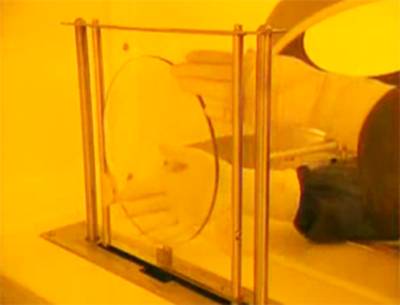

Leštění skleněného substrátu

Skleněný substrát se nejprve čistí ultrazvukem. Aby bylo jisté, že během leštění nedojde k znečištění, musí být skleněný substrát bez elektrostatických nečistot. Po odstranění elektrostatiky se skleněný substrát podrobí leštění v kontrolovaném prostředí. Při použití SiO2 s Ra ≤ 0,5 μm jako brusného prostředku bude skleněný substrát vyleštěn na požadovanou hladkost, tj. na Ra ≤ 10 μm.

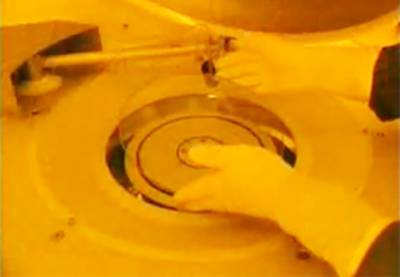

Potažení skleněné předlohy světlocitlivým materiálem (tzv. RMP)

RMP znamená Resist Mastering Preparation. V tomto kroku se na skleněný substrát při otáčení vysokou rychlostí nanáší tenký základní nátěr. Primer funguje jako lepidlo pro spojení s později naneseným fotocitlivým povlakem. Po zaschnutí primeru se nanese další tenká vrstva fotorezistivního povlaku. Skleněný substrát se poté přenese do pece a peče se asi 30 minut při teplotě 90 Co.

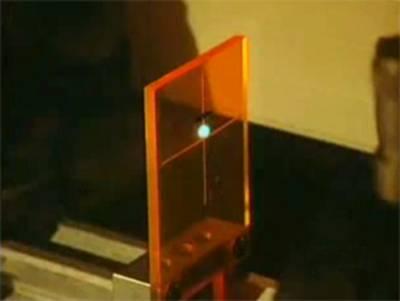

Přenos digitálních dat na fotorezistovou fólii (tzv. LBR)

LBR je zkratka pro Laser Beam Recording a je nejdůležitějším krokem celého procesu. V tomto kroku je digitální signál předlohy převeden prostřednictvím systému masteringového rozhraní na vysokofrekvenční signál a odeslán do masteringové čtečky. Ta také řídí laserový paprsek, který značí na světlu odolný materiál na skleněném substrátu. Zdrojová data mohou pocházet ze souboru DDP, 8mm pásky, například pásky Exabyte, CD-R, pásky DLT atd. Laserový paprsek je obvykle buzen plynem Kr s vlnovou délkou 351 nm.

Vyvolání skleněné předlohy pomocí chemického

Tento krok slouží k vyvolání digitálního signálu na světlu odolném substrátu. Chemický roztok se používá k omytí části vystavené laseru, čímž se vytvoří důlky a landy. Použitý chemický roztok je obvykle alkalický. Jeho funkcí je rozpustit světlu odolný materiál zasažený laserovým paprskem.

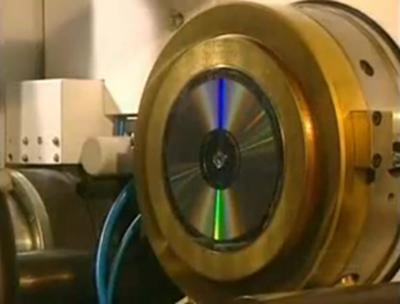

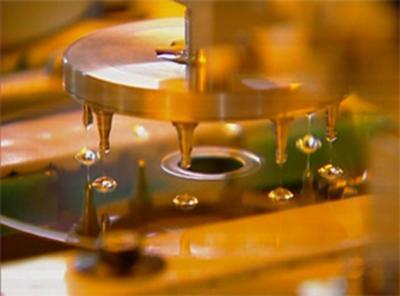

Elektrolyzování skleněné předlohy za účelem získání stamperu

Protože skleněná předloha je příliš křehká na to, aby mohla být použita jako vstřikovací forma, obvykle se používá kovová forma zvaná stamper.

Výroba stamperu ze skleněné předlohy zahrnuje metalizaci skleněné předlohy a pozdější galvanizaci pomocí galvanizace. Účelem tenké kovové vrstvy je vytvořit elektrodu pro galvanoplastiku, která kov zahustí a vytvoří stamper.

Pro metalizaci skleněné předlohy se skleněný substrát vloží do „Load Lock Chamber“ a v komoře by mělo být vakuum první třídy. Load Lock Chamber slouží pouze k přípravě. Hlavní práce se provádí v komoře Process Chember, kde je vyžadováno vakuum druhé třídy. Materiálem povlaku je obvykle terčík ze slitiny Ni-V.

Pomocí elektroformování se kovová vrstva zesílí ze 150 nm na 300 μm. To je tloušťka kovového stamperu používaného při replikaci. Elektroformování využívá stejný principelektroformování. Po dokončení se kov oddělí od skleněného substrátu. V procesu se používají tři roztoky elektrolytů, sulfát nikelnatý je hlavním médiem pro přenos iontů Ni+ z kladného hradla na záporně nabitou desku. Pro vyrovnání hodnoty pH se používá kyselina boritá. Chlorid nikelnatý se používá ke stabilizaci koncentrace iontů Ni+. Pokud se ionty Ni+ vyčerpají, výsledný stamper bude mít vady.

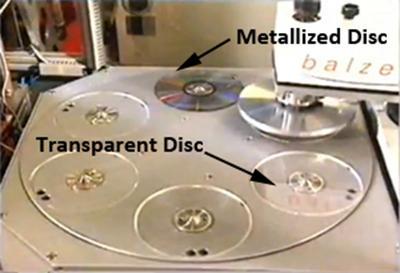

Takto vytvořený stamper, tj. ze skleněné předlohy, se nazývá Father stamper. Lze jej přímo namontovat pro vstřikování do kotouče. Nezřídka se však otcovský stamper dále používá k vytvoření negativního stamperu, který se nazývá Mother stamper. Mateřské razítkovače nelze použít pro vstřikování disků. Mateřská razítka se používají k vytvoření razítek Son, která mají stejné důlky a zeminy jako otcovská razítka. Obvykle lze z jednoho otcovského razítka vytvořit tři mateřská razítka a z každého z těchto mateřských razítek lze vytvořit tři synská razítka. Každé pozitivní razidlo, ať už otcovské nebo synovské, lze použít k vytvarování přibližně 30 000 kotoučů. Takže (1 + 9) x 30 000 = 300 000. Pokud replikační zakázka vyžaduje více než 300 000 disků, pak bude třeba vytvořit dva nebo více skleněných masterů.

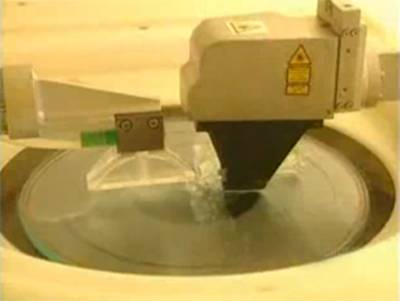

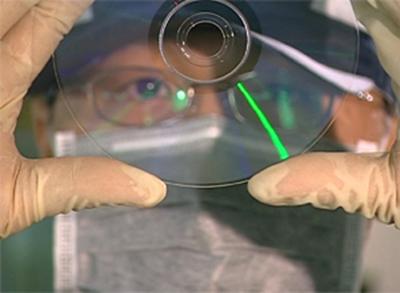

Vstřikování roztaveného polykarbonátu na razidlo

Na automatický vstřikovací stroj lze namontovat otcovské nebo synovské razidlo. Roztavený polykarbonát je pak vstřikován do komory, kde je namontován stamper. Poté se vytvoří průhledný kus plastu ve tvaru a velikosti kompaktního disku. Disk má nyní všechny důlky a plošky digitálního signálu původní předlohy.

Vstřikování disku s hliníkovým povlakem

Po opuštění vstřikovacího stroje je disk zcela zformovaný, ale průhledný; laserový paprsek přehrávače nemůže přečíst vtištěná data, protože by neexistoval žádný odražený paprsek, který by informaci přenesl. Proto musí být na datové jamky umístěna reflexní vrstva. Reflexní vrstva, obvykle hliníková, je velmi tenká � řádově 50 až 100 nm silná.

Chladný pevný terč je bombardován ionty, přičemž se uvolňují molekuly kovu, které pokrývají disk. Pomocí vysokého napětí se vytvoří výboj mezi katodovým terčem a anodou. Silné permanentní magnety za katodou vytvářejí koncentrované plazma vybíjené bezprostředně nad cílovou oblastí. Z plazmatu jsou extrahovány argonové ionty. Ty bombardují povrch terče, čímž jej rozprašují.

Pro ochranu této tenké vrstvy před fyzickým poškozením, jako je poškrábání a oxidace, se na ni nanáší vrstva akrylového plastu jako lak.

Tisk uměleckého díla

Ve všech dosavadních krocích bylo vyrobeno funkční CD. CD pak může být potištěno sítotiskem nebo ofsetem s grafikou. Sítotisk se obvykle používá pro vektorovou grafiku kvůli lepšímu sladění barev. Ofset se používá pro fotografickou grafiku s použitím CMYK jako základních barevných prvků. Po vytištění grafiky se disk vystaví UV lampě s vysokou intenzitou, která okamžitě vysuší barvu. Disky se skládají na sebe a poté se přepravují k zabalení.

Závěr

Vidět a poznat, jak se kompaktní disky vyrábějí, je naprosto poučné. Celý proces od začátku až do konce vyžaduje znalosti z fyziky, chemie a statistiky. Klíčovou roli v celém výrobním cyklu hraje také systémové inženýrství. Načasování a koordinace jednotlivých kroků musí být velmi přesné. Kombinací manuální a automatické kontroly kvality lze kontrolovat míru vad na úrovni jednoho promile.

Poděkování

Rád bych poděkoval pracovníkům společnosti New Cyberian za to, že mi ukázali kroky při výrobě kompaktního disku od začátku do konce. Znalosti, které jsem získal, jsou tak cenné a nikdy se je nelze naučit z učeben. Díky New Cyberian!